动车组行李架的受力及试验研究

2019-12-17张春晖高善豪

张春晖, 高善豪

(山东省精神卫生中心,山东 济南 250014)

0 引言

动车组行李架是在动车内部起着重要作用的一种结构,其功能主要是对乘客的行李进行放置及存放。动车组行李架主要可以分为3个部分:前部托架、隔板以及框架。前部托架与隔板之间主要通过螺栓连接,框架与外部动车也通过螺栓进行连接[1]。行李架具有高强度,良好抗震性以及寿命较长等优点,同时也存在设计过量等缺陷[2-3]。

轻量化设计成为了动车组行李架设计的一个重要的研究方向。在满足测试试验要求的前提下,能够使行李架足够轻量,不仅可以减少材料的浪费,同时能够较大程度的减小行李架的质量,从而可以一定程度的减小动车的整机质量。通过Creo3.0中设计结构方案,不断优化设计,设计完成后通过对行李架用国标的相关检验标准进行试验研究,再针对发生的问题进行再次优化,最终得出满足要求的动车组行李架。

1 行李架结构

对于行李架的结构,选择的材料既要有足够的强度,同时应该具有合适的刚度。行李架的2个托架间的跨距也尤为重要,在设计过程中应该考虑行李架在中部的变形。利用Creo3.0 对行李架整体结构模型进行三维设计,参照动车组常用行李架的基本参数进行优化设计,并在建模过程中,将不必要的设计特征、较小的圆角、小孔等去除[4-5],三维模型如图1所示。

图1 动车行李架结构简图

2 行李架静加载试验分析

在Creo3.0 软件中建立新设计的动车组行李架,在ANSYS Workbench17.0中进行结构静力学分析,初步判定结构设计的合理性[6]。通过实际的试验分析,验证理论分析的可靠性及设计的合理性。

网格划分的好坏对分析结构的可靠性起到了关键的作用[7]。不同程度的网格划分会影响结构的分析精度,而在网格划分时,对于单元数量以及划分精度的控制也决定着网格划分后的网格质量[8-9]。对该简化后的模型进行划分网格后的Nodes数为819 479个,Elements为356 799个,划分网格后的模型如图2所示。

按照行李架结构自身的特点以及所选择的求解器,通过Mesh Metric中的Element Quality对行李架的网格质量进行评估。

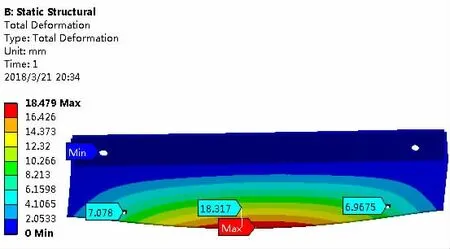

将模型的螺栓孔固定,按照1 000 N/m 的标准施加在行李架的受力面上,进行静力学分析,得到最大变形量为18.317 mm,另2个观测点的变形量分别为7.078 mm 及6.967 5 mm,如图3所示。再在行李架的中间部位集中加载850 N 的作用力,可得到最大变形量为25.882 mm,另2个观测点的变形分别为9.506 3 mm 及9.410 1 mm,如图4所示。根据设计的要求,该变形量符合设计要求,同时满足了轻量化设计。

图2 行李架网格划分图

图3 施加均布力作用下的总变形云图

图4 施加集中载荷后的总变形云图

根据Creo3.0中设计的行李架的三维图,进行生产加工,得到行李架的成品。对行李架进行静加载试验,首先按照1 000 N/m 的标准施加在行李架的钢化玻璃上,再进行850 N 的集中载荷的施加,如图5所示。对静力学分析中的受力点进行实际的测量,得到如表1所示的数据。

图5 行李架的静加载试验

表1 静加载中各测试点的变形量 mm

通过实际的静加载试验得到试验数据,行李架的变形量能较大程度的与静力学分析吻合,从而验证了运用ANSYS Workbench17.0进行静力学分析的理论的可靠性,同时行李架的变形量符合行李架的设计要求。

3 行李架振动试验分析

运用DCS-12000-120-12电动振动试验系统,对动车行李架分别进行模拟长寿命试验、冲击试验及功能性随机振动试验,对试验后的行李架进行分析,从而验证行李架的试验可靠性及投入生产的可行性。振动试验:试验按GB/T21563—2008 条款9中Ⅰ类A 级条件进行。试验条件见表2所示。当质量m<500 kg,f1=5 Hz,f2=150 Hz。

冲击试验用来模拟产品使用过程中偶然情况。试验按IEC 61373—2010中Ⅰ类A 级进行。试验条件见表3所示(冲击波形为半正弦波)。

表2 模拟长寿命试验条件

表3 冲击试验条件

功能性随机振动试验用来验证产品在车辆可能的环境条件下能否正常工作,试验条件见表4所示。

表4 功能性随机振动试验条件

图6 行李架垂向试验图

将行李架安装在振动试验台上,分别进行垂向、横向及纵向的振动测试试验,如图6所示。

对动车行李架在振动试验台上分别进行了垂向、横向、纵向的振动试验分析,得到垂向模拟长寿命、冲击正试验、冲击负试验、功能性随机试验的图谱如图7~图10所示;横向模拟长寿命、冲击正试验、冲击负试验、功能性随机试验按照垂向试验进行相应试验;纵向模拟长寿命、冲击正试验、冲击负试验、功能性随机试验也按照垂向试验进行相应试验研究。

根据试验结果分析,如图7~图10可得出,行李架满足测试标准,试验数据真实可靠,对振动试验后的行李架进行外观检查,无结构性损伤。通过一系列振动试验的测试,可证明动车行李架的设计符合实际的标准,并可以投入生产使用。

图7 垂向模拟长寿命试验图谱

图8 垂向冲击正试验图谱

图9 垂向冲击负试验图谱

图10 垂向功能性随机试验图谱

4 结语

基于现有的行李架,对动车组行李架进行了重新的优化设计,进行了模型的建立。通过对行李架模型的结构静力学分析,又对行李架进行实际的静加载试验,验证了行李架符合设计的要求。对行李架一系列的振动测试试验,验证了该行李架符合投入生产使用的条件。该行李架的设计,优先通过软件进行轻量化设计及模型的模拟试验,再进行试验研究,能提高效率,节约成本。