卡拉奇核电站“华龙一号”预应力摩擦试验

2019-12-17李博祥中国核工业华兴建设有限公司

李博祥 中国核工业华兴建设有限公司

1 工程概述

“华龙一号”(即ACP1000)核反应堆厂房为双壳体的防护结构,分为内、外安全壳,内安全壳为预应力钢筋混凝土结构,其由筒壁、穹顶和基础底板组成,筒壁内径为46.8m,壁厚为1.3m,穹顶厚度为1.05m,筒壁外侧在互成180°位置处设置两个扶壁柱,用于水平预应力钢束的张拉和锚固。预应力钢束布置在内层安全壳的筒体和穹顶中,钢束包括三种类型:即倒U型钢束共94束,筒体环向钢束共106束,穹顶环向钢束共21 束,每束钢束由55 股钢绞线1×7-15.7-1860 组成;其中1×7表示钢绞线由7根钢丝组成一股钢绞线;15.7表示一股钢绞线的公称直径为15.7mm,1860表示一股钢绞线的抗拉屈服强度不低于1860MPa。

2 摩擦试验目的及原理

2.1 摩擦试验目的

预应力倒U 型钢束长度为173m~195m 不等;环向钢束长度为157m~159m不等。钢绞线在孔道内受孔道的材质、长度、孔道的偏斜角度的影响,对钢绞线张拉产生摩擦阻力,试验的目的即是测算出钢束的实际的摩擦系数,与设计摩擦系数比较得出最终的摩擦系数,使张拉力能够满足设计要求,确保预应力系统在核电站运行期间能够正常工作,成为核安全保证的有效屏障。

2.2 试验原理及设备

采用精密压力表测量孔道摩擦损失,在预应力筋的两端各安装1 台千斤顶,施加应力的一段为主动端,锚固端为被动端,在主动端分级施加应力并记录主、被动端的相应应力表读数、伸长值,经过千斤顶和锚固件装置上的摩擦力修正后得到实际的预应力钢绞线两端的应力,该两端应力的差值即为孔道的摩擦损失值。

“华龙一号”预应力使用法国Freyssinet 公司的C 系列的55C15预应力锚固系统,预应力张拉采用C1500F千斤顶,最大拉力为14042kN(700bar),最大冲程为500mm,张拉腔面积S为2006mm2,Freyssimat 油泵为C1500F 配套专用的液压油泵,数显压力表精度为0.1。

3 摩擦试验方法

摩擦力试验采用单端张拉,张拉前应采用等张力千斤顶把钢绞线预紧均匀,尽可能使每股钢绞线能均匀受力。试验分两阶段进行,具体如下。

第一阶段:张拉主动端钢束应力分别以186MPa为增量进行张拉,逐级张拉至钢束张拉控制应力1860MPa 的80%(即1488MPa),记录每一级主、被动端的压力和伸长值。

第二阶段:锚固主动端后,在被动端分级张拉至控制应力1488MPa,并记录对应的压力和伸长值(见表1)。

表1 V1钢束张拉应力及伸长值

4 数据的分析、计算

4.1 测量值的分析

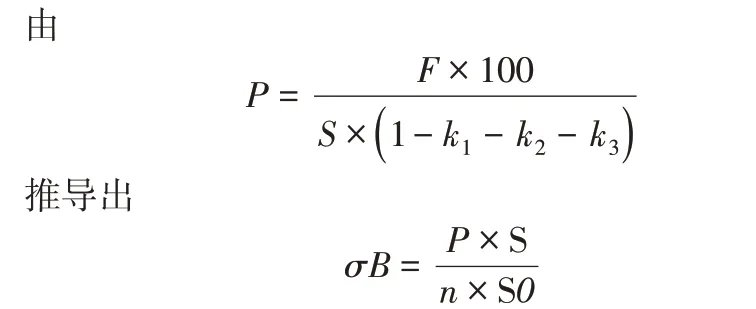

本文以V1 钢束为例,主、被动端千斤顶摩擦损失分别为0.7%、0.9%,锚固端应力损失取K=K1+K2+K3=3%+0.7%=3.7%,孔道局部摩擦偏离系数为0.0016m-1;钢束长175.358m,钢束总偏斜角θ为5.862rad;第一阶段主动端理论应力σa为1488MPa,理论伸长值α1为736.4mm,被动端理论应力σb为391.3;第二阶段理论伸长值α2为317.1mm。

4.2 千斤顶内伸长值计算

钢绞线弹性模量:

千斤顶内工具锚端部到锚垫板的钢束长度Lj为1075mm(C1500F千斤顶),根据设计文件公式:

代入公式求得钢束两端千斤顶内钢绞线伸长值:

每端千斤顶内钢绞线伸长值为8mm;由此得出V1钢束实测总伸长值为:

4.3 验收准则

测量数据必须满足以下三个条件。

(1)第一阶段:实测伸长值ΔL 应介于理论伸长值的0.95~1.08倍之间。

符合要求。

(2)第二阶段:总的实测伸长值(第一阶段+第二阶段)应介于总的理论伸长值(第一阶段+第二阶段)的0.95~1.08 倍之间。

符合要求。

(3)第一阶段:第一阶段钢束被动端实测应力应介于第一阶段钢束被动端理论应力的0.85~1.20之间。

计算出第一阶段被动端实测应力为538.6MPa,

不符合要求。

4.4 摩擦损失计算

V1钢束的摩擦损失按照式中进行计算,经试验已知T0为611.99,Ts 为238.51,K 为0.0016m-1, 长度x 为175.358m,θ 为总偏斜角5.862rad。

同理得出其他摩擦试验钢束号的摩擦系数。

5 结论及注意事项

经试验、分析后得倒U型钢束V1、V5的摩擦损失系数分别为0.113、0.126,与理论摩擦系数0.18不符,第一阶段被动端拉应力与设计不符,张拉伸长值均符合设计要求;环向钢束H1、H6、H9号钢束摩擦系数为0.14~0.17之间,与理论摩擦系数0.18相符,伸长值、被动端张拉应力均符合设计要求。经分析现场实际情况及为“华龙一号”堆型积累更多试验数据,设计增加V9、V13号为补充摩擦试验钢束。最终所选的4束倒U型钢束伸长值均符合要求,V9、V13号的应力均符合要求,摩擦系数均偏小与设计摩擦系数0.18 不相符,设计单位对孔道与钢束之间的摩擦系数进行调整为0.16。

在摩擦试验中,部分钢束第一阶段应力超限,表明孔道与钢束之间的摩擦系数较小,根据试验结果调整摩擦系数后,本工程预应力张拉伸长值均在设计张拉伸长值的0.95A~1.08A范围内,说明摩擦试验结果真实反映出了钢束孔道的摩擦损失,为设计提供了可靠、准确的参考数据,表明摩擦试验是成功的。

需注意,在摩擦试验钢束张拉或正式张拉时,以张拉应力为主控项,张拉伸长值为辅,应力、伸长值作为摩擦试验验收准则的判断条件,试验时的应力和伸长值应确保准确。在摩擦试验时张拉千斤顶的张拉应力通过油泵上的油表显示或读取,钢束锚垫板起始位置达到设计的张拉应力强度时应为油表稳定后的读数,张拉加压停止后,会发现油表迅速降压,因此需要再次泵压直至得到想要的压力,稳定后进行张拉伸长值的测量。为了避免额外泵压,张拉至每个压力平台时需缓慢加压,最好先泵到与所需压力和液压负荷损失之和相当的水平,于是停止泵压后的压力降到想要的数值,需要预先确定液压荷载损失。