大空间采场覆岩结构特征及其矿压作用机理

2019-12-16杨敬轩刘长友

于 斌,杨敬轩,刘长友,高 瑞

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116; 2.大同煤矿集团有限责任公司,山西 大同 037003)

大同矿区石炭系特厚煤层覆岩由多层厚而坚硬的砂质岩层组成,是国内外典型的坚硬顶板赋存矿区[1-2]。特厚煤层开采形成大开采空间,导致覆岩破断、垮落扰动范围大,形成的采动应力波及范围广,对采场围岩变形及矿压显现具有重大影响[2-5]。现场生产实践及实测分析表明,工作面开采过程中发生的强矿压显现,对采掘空间造成了不同程度的破坏,动载特征明显,工作面来压具有大小周期和来压强度不同的特点[6-9]。笔者团队经过多年研究表明:特厚煤层大开采空间覆岩结构具有渐次运动扩展特点;特厚煤层开采导致覆岩形成了具有“低位组合悬梁-中位砌体梁-高位顶板结构”特征的大空间采场结构,提出了大空间采场概念[7,10-11]。大空间采场具备大范围的开采扰动影响,导致覆岩形成了具有“低-中-高”层位特征的顶板结构。顶板层位间存在相互作用影响,不同层位岩层运动失稳造成的采场来压强度不同,使得大空间采场顶板运动独具特点[12-14]。

特厚煤层开采覆岩结构演化分析指出大空间采场诱发的小来压具有“自下而上”特点,即特厚煤层开采导致的覆岩顶板自下而上顺序破断,低位顶板首先产生断裂失稳,诱发的采场矿压强度较小[2,7-8,10];相反,特厚煤层采场强矿压则具有“自上而下”的特点,即高位顶板的破断及其回转下沉将引发“低-中”位顶板群组的组合运动,造成较大的采场矿压显现[2,6,15]。中位顶板结构协同低位组合悬梁运动,产生的来压强度介于上述两者之间。可见,大空间采场“低-中-高”层位结构及其运动演化在采场来压过程中发挥着不同作用,对应着采场不同来压强度。对于多层位的顶板系统如何建立理论模型进行覆岩结构分析,从系统的角度准确揭示大空间采场矿压作用机制,一直是制约大空间采场科学问题研究的重大难题。

大空间采场覆岩结构复杂,具有多层位、分级扰动特点。为避免对顶板系统内块体接触面之间复杂内力矢量的探讨,基于能量变分原理分析大空间采场覆岩结构较为可行。笔者针对大空间采场覆岩结构及其矿压作用机理这一核心问题,立足特厚煤层开采顶板运移断裂实测结果[11,16-17],阐明大空间采场覆岩结构特征,建立顶板系统结构力学模型,揭示大空间采场矿压作用机理,得到特厚煤层工作面支架围岩相互作用关系。

1 大空间采场矿压显现及覆岩结构特征

1.1 采场矿压显现特征

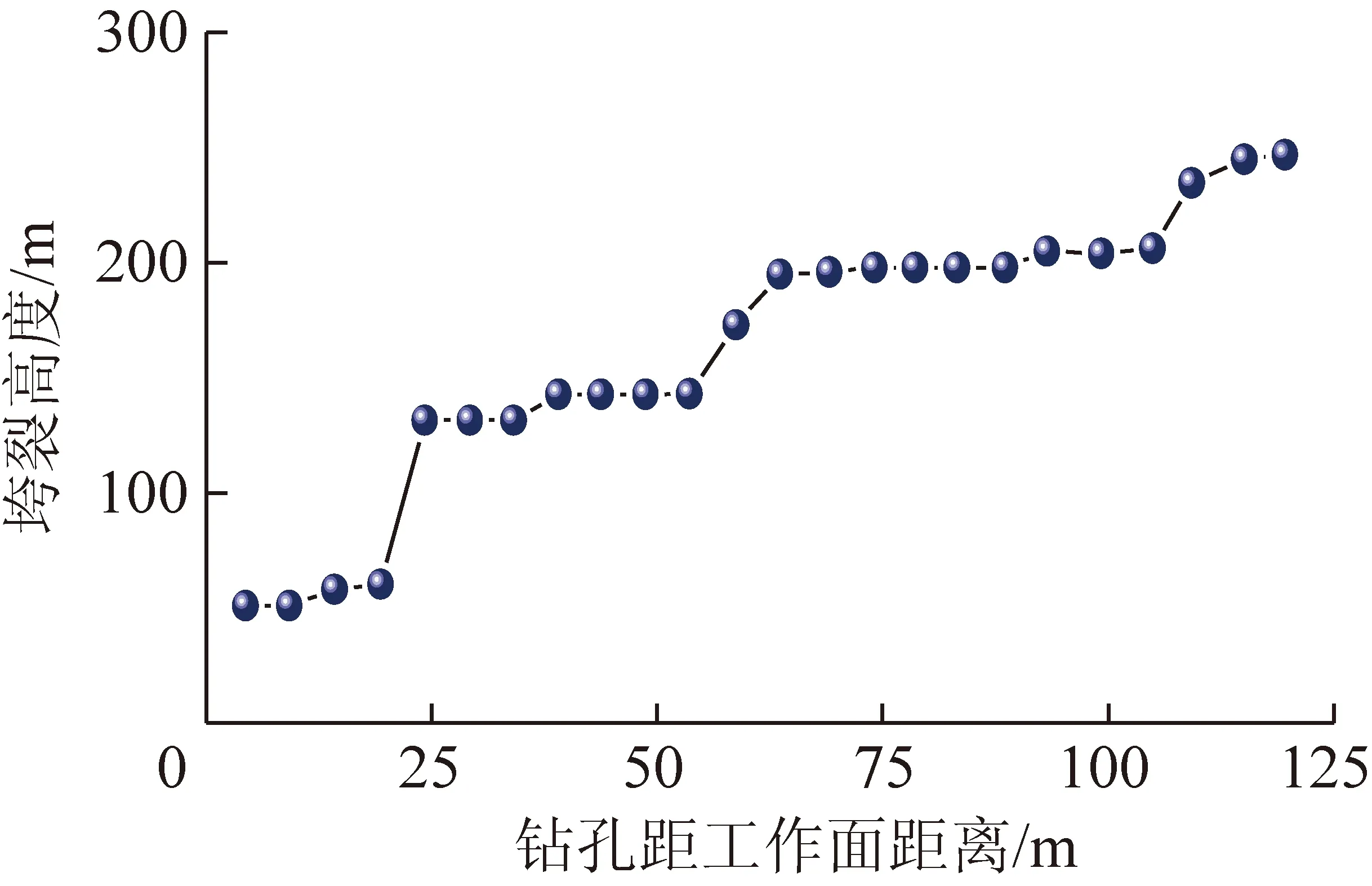

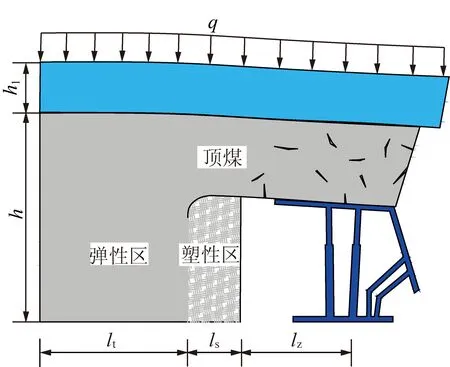

大同矿区属典型坚硬顶板矿区,矿区目前主采石炭系3-5号特厚煤层,煤层厚度14~20 m,埋深400~800 m,煤层硬度系数2~4;煤层上覆多层砂质岩性顶板,平均密度2 600 kg/m3,单轴抗压强度50~90 MPa。特厚煤层覆岩运动的时空演化实测结果表明[1,3,15]:特厚煤层开采厚度大,采空区顶板垮落波及范围广,垮落带高度达50 m,形成了超大开采空间;覆岩断裂运移范围广,裂隙带高度达到了250 m。覆岩运移活动在时空上具有明显的阶段特征[11],如图1所示。

图1 大空间采场覆岩运移特征

由图1可以看出,特厚煤层开采不同推进距离情况下,距煤层50,140和200 m高度的顶板断裂具有明显的特征尺寸,观测曲线上表现为水平阶段线,验证了大空间采场覆岩具备典型的“低-中-高”层位结构特征。

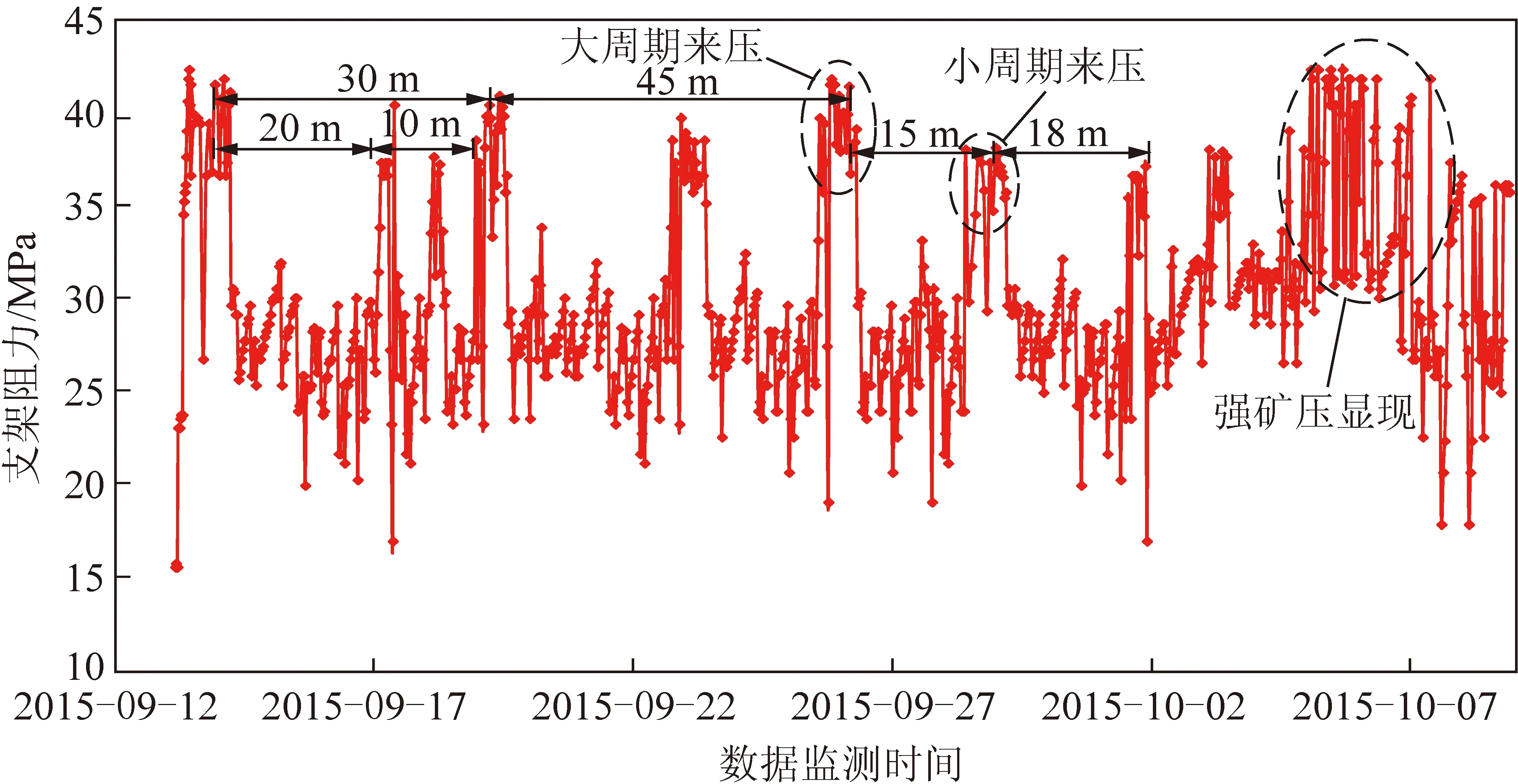

实测研究表明,特厚煤层工作面矿压规律复杂,具有明显的大小周期来压和强矿压显现特征[1,3-4]。低位坚硬顶板悬梁垮断产生15~18 m的小周期来压;中位坚硬顶板砌体梁结构失稳产生50 m左右的大周期来压;高位坚硬顶板破断失稳影响范围大,矿压作用强烈,持续时间长,如图2所示。

图2 工作面矿压显现特征[18]

1.2 采场覆岩结构特征

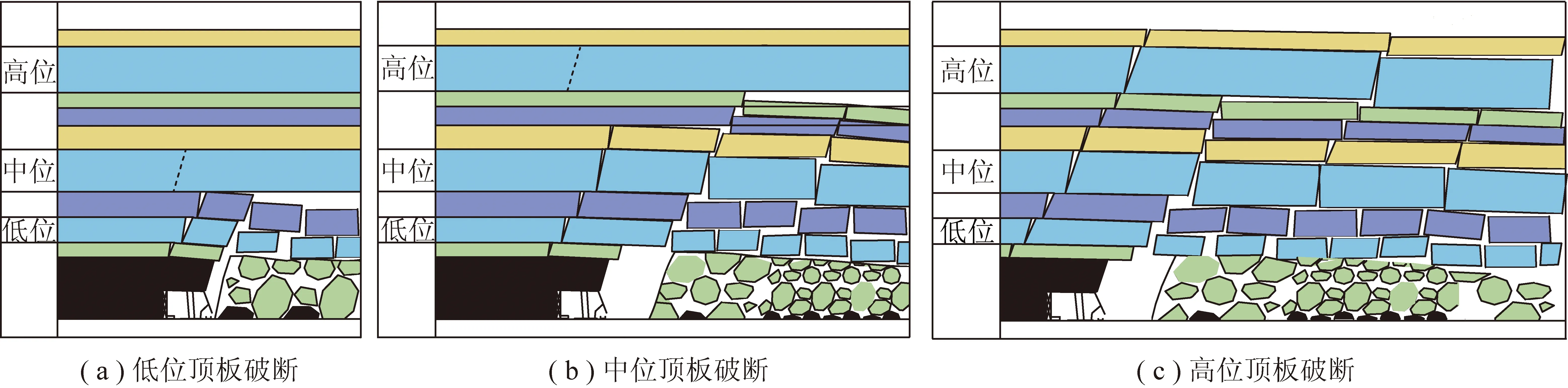

特厚煤层开采形成的采场空间大,垮落带高度增加。覆岩低位顶板破断形成了低位组合悬梁结构,如图3(a)所示。伴随工作面的推进,覆岩低位组合悬梁逐级破断,悬露长度减小,有利于工作面支架的支护。工作面支架推过顶板断裂线时,采场小来压过程结束。

采场低位组合悬梁上覆岩层断裂线向上延展导致中位顶板结构的破断回转,如图3(b)所示。中位顶板块体形成的砌体梁结构联动低位组合悬梁协同运动导致采场来压强度进一步提高。

图3 大空间采场覆岩的“低-中-高”层位结构

特厚煤层开采形成的大开采空间导致覆岩顶板自下而上渐次垮断,为高位顶板的破断提供了条件。高位顶板断裂联动“低-中”位顶板群组协同运动,顶板断裂线整体前移,如图3(c)所示。

值得指出的是,工作面覆岩层位越高,破断块体运动受围岩夹持的作用越明显,顶板块体允许运移空间越有限,破断块体间挤压咬合易形成砌体梁结构。受临近岩层的夹持作用,高位顶板结构运动失稳规律周期性不明显;受低位组合悬梁及采空区矸石支撑影响,中低位砌体梁结构随动变化。

高位顶板断裂引起其下部顶板群组的协同运动。顶板系统总势能一部分用于破断块体间的位能调整和再分配,另一部分主要耗散于顶板破断块体间的摩擦损耗。由于顶板块体间的相互夹持,转化为破断块体的动能可以忽略。

2 大空间采场覆岩结构力学分析

2.1 覆岩结构力学模型建立

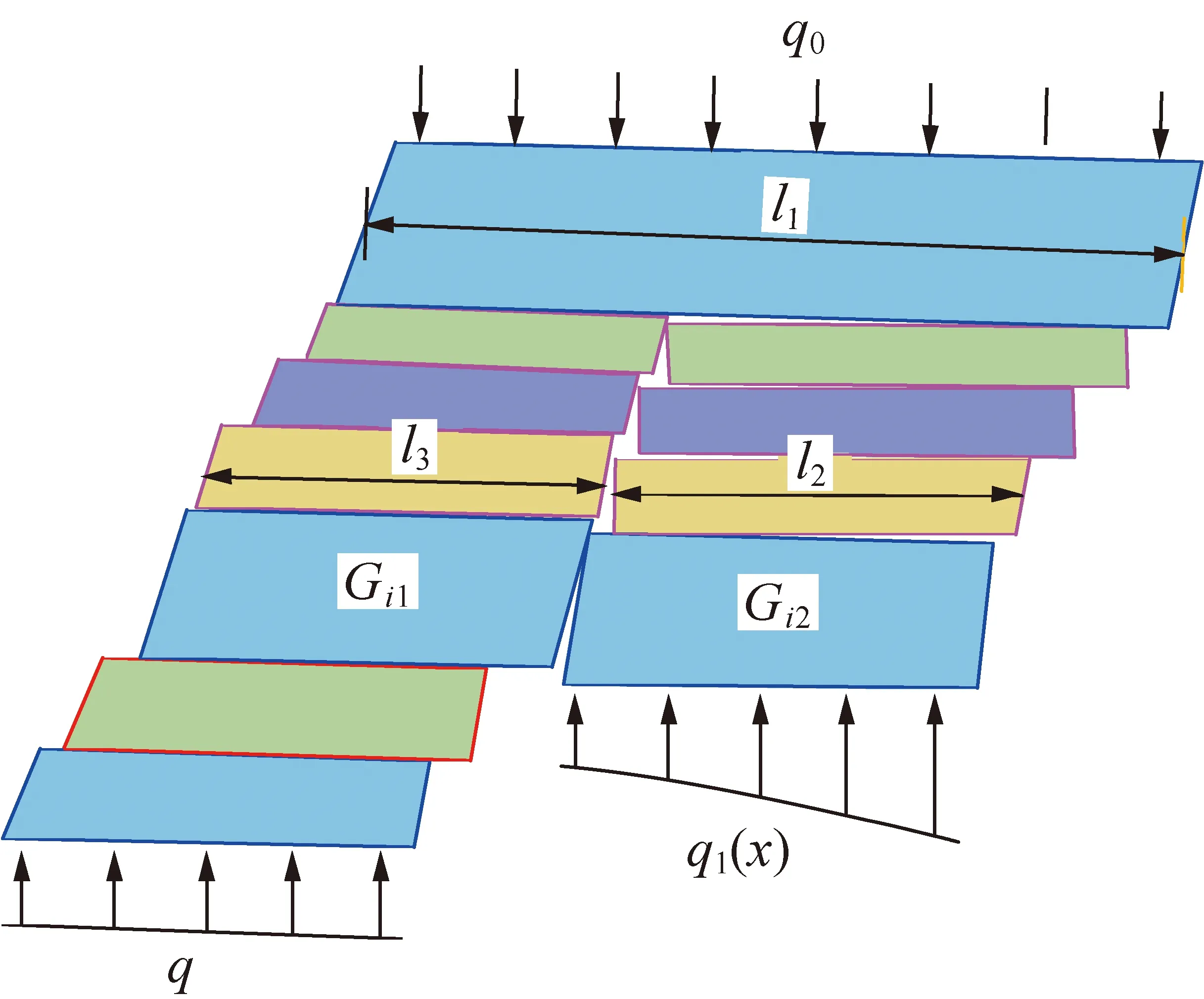

为了避免对顶板系统破断块体之间内力矢量的探讨,这里扩大顶板系统研究范围,将研究对象扩展至采空区侧覆岩稳定区段范围,并兼顾考虑采空区矸石的支撑作用。据此建立的大空间采场覆岩结构力学模型,如图4所示。

图4 大空间采场覆岩结构力学模型

(1)高位顶板结构位能。

采空区侧高位顶板完整块体结构的位能改变主要取决于其自身的旋转下沉,具体的位能改变量满足:

(1)

GN0=γNl1hN

式中,ξd为高位顶板完整块体结构的位能改变量;uN为高位顶板块体位移量;ΔN为高位顶板块体末端下沉量;N为高位顶板块体的层位号;γN为高位顶板容重;l1为高位顶板块体特征尺寸;hN为高位顶板块体厚度;GN0为高位顶板块体质量。

(2)中位顶板结构位能。

中位顶板群组位能改变主要由紧邻断裂线侧块体的旋转下沉以及远区块体的平移下沉2部分组成,该层位顶板结构的位能改变量为

(2)

Gi1=γil3hi,Gi2=γil2hi,λi≥1,k≤i≤N-1

式中,ξp为中位顶板群组位能改变量;k为中位顶板分层标号;λi为块体端面间的位移滑移系数,对于完全铰接情况取值为1,滑移铰接情况取值大于1;ui为紧邻断裂线侧块体铰接端面位移量;Δi为断裂线侧块体末端下沉量;Gi1为紧邻断裂线侧块体质量;Gi2为远离断裂线位置的块体质量;γi为顶板分层容重;l2为远离断裂线位置的块体特征尺寸;l3为断裂线侧块体特征尺寸;hi为顶板分层厚度。

(3)低位顶板结构位能。

低位顶板群组包括紧邻断裂线侧的组合悬梁顶板结构和采空区不规则垮落矸石带。采空区冒落矸石整体承载,但不同压实区域内的矸石承载特性有所区别。分析低位顶板结构中的组合悬梁运移变化,得到低位顶板组合悬梁结构位能改变量为

(3)

Gi3=γil3hi,1≤i≤k-1

式中,ξg为低位组合悬梁结构的位能改变量;Gi3为破断块体质量。

(4)顶板系统外力做功。

系统外力做功包括:高位顶板载荷做功、采空区矸石支撑力做功以及煤层反力做功部分,即

ξw=ξw0+ξw1+ξw2

(4)

式中,ξw为系统外载做功总和;ξw0为高位顶板载荷做功;ξw1为煤层反力做功;ξw2为采空区矸石支撑力做功。

其中,高位顶板破断回转过程中的外力做功计算表达式为

(5)

式中,q0为高位顶板承载量,q0=γbhb;γb,hb分别为高位顶板上覆随垮岩层容重及厚度。

煤层反力做功表达式为

(6)

式中,q为工作面煤层对覆岩的作用力,其值即为煤层受力大小。

采空区矸石支撑力做功为

(7)

式中,q1(x)为采空区矸石承载特性函数。

(5)覆岩结构作用的变分求解。

考虑系统内部的摩擦损耗,计算得到大空间采场高位顶板破断回转条件下的顶板系统势能为

ξz=λ(ξd+ξp+ξg)+ξw

(8)

式中,λ为考虑系统摩擦能耗影响时的位能系数,λr<λ<1;λr为位能系数下限值。

覆岩周期性破断块体尺寸具有一定相似性,取l2=l3。中高位顶板块体排列比较规整,破断块体末端下沉量趋于一致,取Δi=ΔN=Δ。工作面煤层对覆岩具有较高的承载作用,紧邻断裂线的破断块体以回转失稳为主,ui=uN=0。代入系统势能表达式(8)得到:

(9)

顶板系统任意给定变形条件下,系统势能趋于最小化条件为δξz=0。根据式(9)得到工作面煤层受力满足关系式:

(10)

式中,L为顶板周期破断尺寸,L=l2=l3。

大同矿区煤层顶板以砂质岩性为主,岩石密度差别不大,取覆岩平均容重为γ。采空区矸石线性承载条件下,根据式(10)得到的工作面煤层受力为

(11)

式中,Hd,Hz,Hg分别为低、中、高顶板层位厚度;γ为顶板平均容重;β为高位顶板悬长与采场来压步距比值;K为采空区矸石支撑系数。

研究得到的工作面煤层受力表达式(11)的物理意义在于:

① 表达式中的覆岩“低-中-高”顶板层位厚度权重系数不同,表明大空间采场不同层位顶板结构对采场来压显现的贡献度存在差异,验证了大空间采场覆岩划分为“低-中-高”层位结构的正确性和必要性。

② 大空间采场具备大小周期来压及强矿压显现特征。根据覆岩“低-中-高”层位的划分及不同层位顶板厚度权重系数的不同,分别对应着采场不同来压强度等级:低位顶板结构(Hd)对应着采场小周期来压;“中-低”位顶板结构(3Hz+Hd)对应采场大周期来压;高位顶板结构(βHg+3Hz+Hd)失稳诱发采场强矿压显现。

③ 大空间采场工作面煤层受力除受“低-中-高”层位顶板厚度影响外,采空区矸石承载特性(K)、高位顶板悬长(β)和扣除顶板系统摩擦损耗后的有效位能(λ)也是工作面煤层受力的重要影响因素。

2.2 覆岩结构影响因素分析

2.2.1采空区矸石承载特性

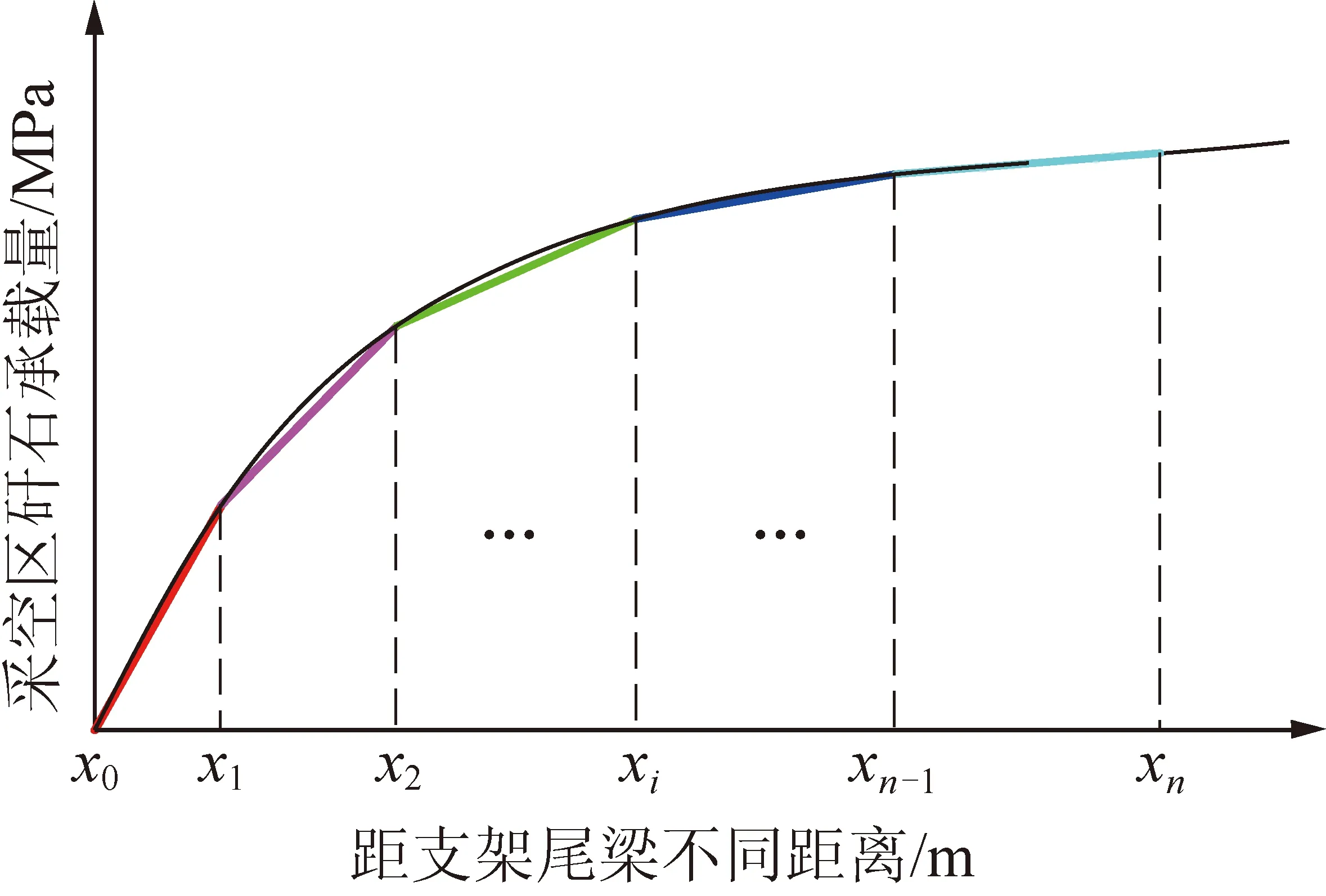

伴随工作面的推进及采空区顶板的破断运移,采空区冒落矸石逐渐压实承载。距工作面煤壁位置越远,采空区矸石承载能力越强,最后趋于稳定[19],如图5所示。

图5 采空区矸石承载特性

采用线性折曲线函数对采空区矸石承载特性进行描述:

(12)

式中,Kn为采空区不同区段的矸石支撑系数;xn-1,xn为采空区不同区段边界的坐标点,其中x0=0。

根据采空区矸石的承载特性及大空间采场顶板系统的研究范畴,取工作面支架尾梁后方约一个顶板周期来压步距范围内的矸石承载区间为研究对象,分析采空区矸石承载对大空间采场覆岩结构的影响。该区间内的采空区矸石承载函数为q1(x)=Kx,其中K=K1。

这里给出2个可行的确定采空区矸石支撑系数的方法:

(1)数值计算分析方法。根据工作面煤层赋存特点及开采条件,建立工作面煤层采掘数值计算模型,并在煤层底板预先布设应力监测点,煤层开采过程中,通过提取采空区底板应力监测点上的压力数据,可以得到采空区矸石承载特性曲线,反演分析可得采空区不同承载区段范围内的矸石支撑系数。

(2)现场实测分析方法。作为一种最直接的采空区矸石支撑系数实测方法。通过在工作面现场布置采空区矸石压力测点,采用液压枕实时监测矸石受力,进一步分析提取采空区矸石承载特性曲线,经过线性折曲线的拟合求解,计算得到采空区不同承载区段范围内的矸石支撑系数。

2.2.2高位顶板破断尺寸

大空间采场高位顶板厚度大、硬度高,受相邻岩层夹持作用强,破断块体尺寸大。实测研究表明[1],大同矿区石炭系特厚煤层开采条件下的高位顶板悬长为80~150 m,工作面顶板来压步距在15~50 m左右。因此,高位顶板悬长与采场来压步距比值在1.6~10.0。由式(11)可以看出,高位顶板悬长与采场来压步距的比值等效于高位顶板厚度的增大倍数。

2.2.3顶板系统位能消耗

大空间采场顶板系统位能部分消耗于系统内部块体间的摩擦损耗。式(11)表明,扣除系统摩擦损耗的有效位能是影响工作面煤层受力的重要因素。目前,对于顶板块体间的摩擦损耗研究还鲜见报到,对大空间采场顶板系统内部的摩擦损耗更难以准确分析。由式(11)可知,大空间采场顶板系统位能系数是存在下限的,即λr=2KL/3γ/(βHg+3Hz+Hd),也就是说顶板系统位能用于系统内部摩擦损耗的比例是存在上限的,系统位能不可能完全转化为摩擦损耗能。

2.3 覆岩结构分析实例

以大同矿区同忻煤矿石炭系特厚煤层生产实践为背景,分析大空间采场覆岩作用下的工作面煤层受力特征。矿井综合柱状图,如图6所示。

根据前期的实测研究成果[20],图6中石炭系特厚煤层开采条件下的低位顶板群组为红线圈定范畴,总厚度约53.29 m;中位顶板群组为绿线圈定范围,总厚度在103.77 m左右;高位顶板群组为蓝线圈定范围,总厚度81.56 m。

图6 矿井综合柱状

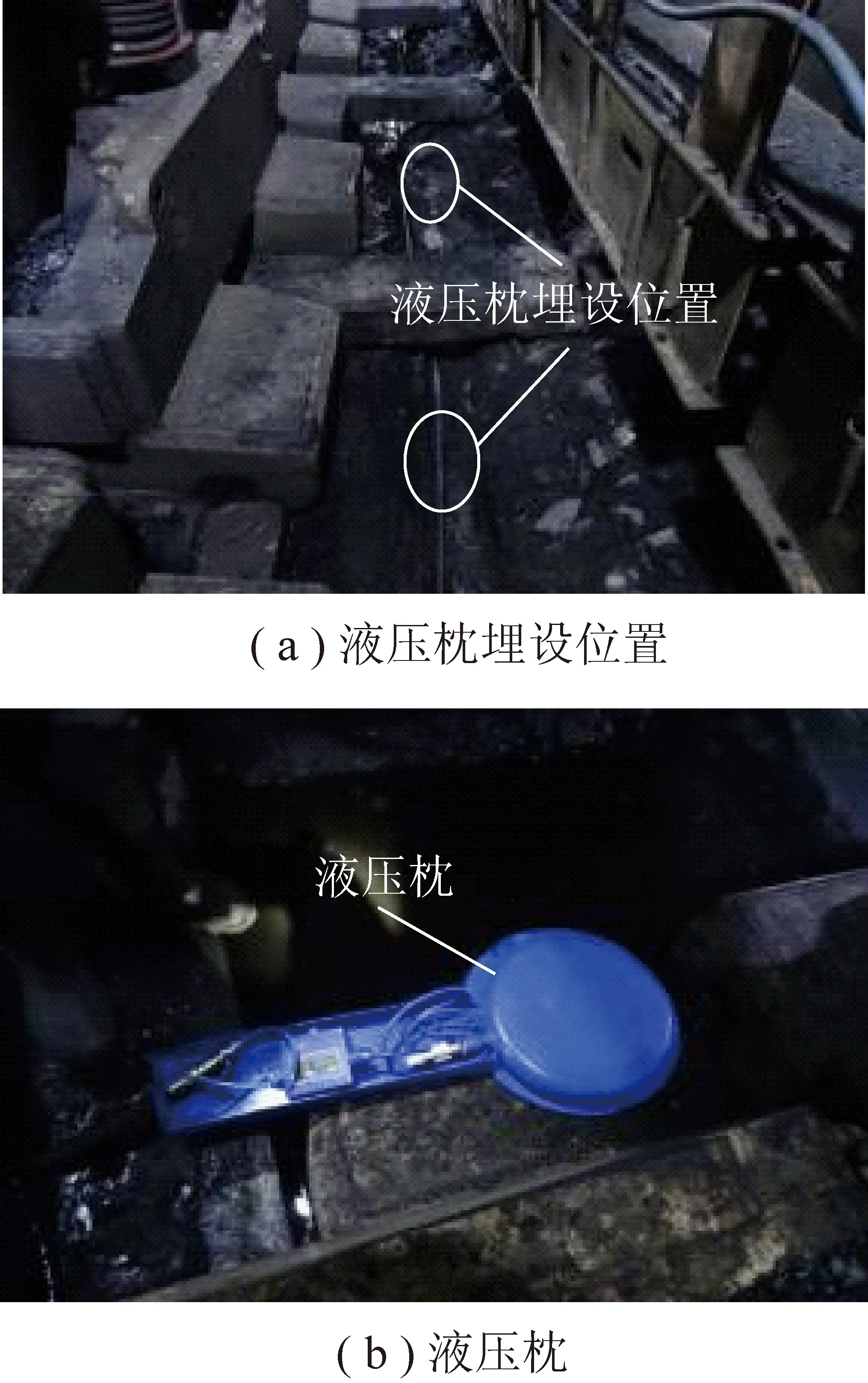

为分析大空间采场覆岩结构作用下的煤层受力特征,尚需确定采空区矸石的承载特性。以采空区冒落矸石的承载实测分析为例,预先在工作面支架与刮板输送机之间的底板岩层中埋设液压枕。待工作面支架前移,液压枕经支架底座进入采空区空间。顶板冒落矸石作用于采空区底板,液压枕监测压力数据经变送器转换为电信号传输至数据采集分站存储。同忻煤矿特厚煤层工作面采空区矸石承载监测及液压枕装置,如图7所示。

图7 采空区矸石承载监测及液压枕

特厚煤层开采期间,实时监测采空区矸石压力,得到的矸石承载特性曲线,如图8所示。

图8 实测采空区矸石承载特性

图8表明,大空间采场采空区矸石受力呈现典型的双折线分布特点。在工作面支架尾梁后方约10 m范围内的矸石承载能力显著提高,采空区矸石支撑系数在0.18 MPa/m左右;支架尾梁后方10 m范围以外区域,采空区矸石承载能力基本趋于稳定。

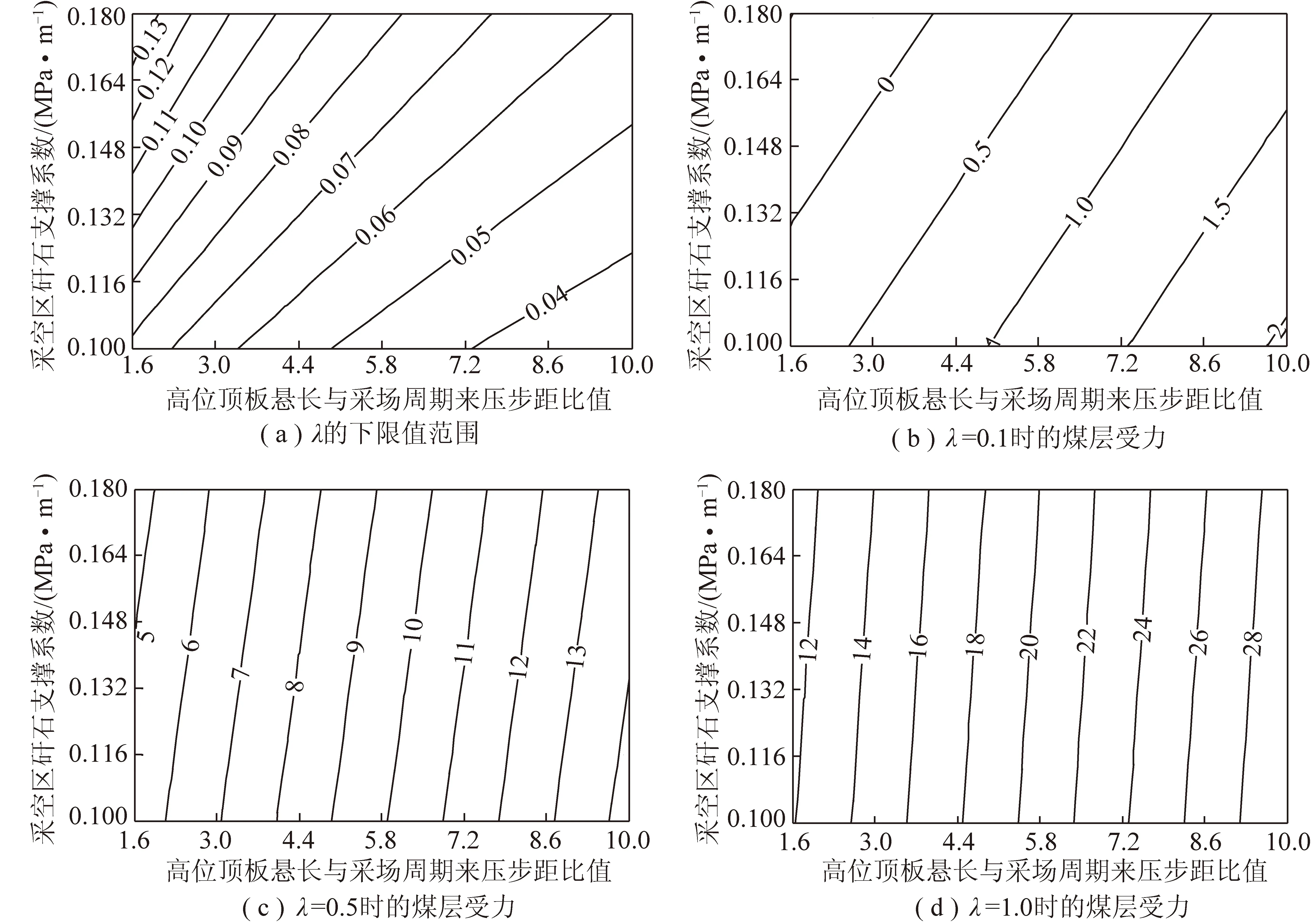

综上数据代入大空间采场覆岩结构作用下的煤层受力表达式(11),得到的大空间采场顶板系统位能系数、高位顶板悬长与采场来压步距比值、工作面煤层受力之间的关系,如图9所示。

由图9可以看出,大空间采场顶板系统位能系数(λ)越大,用于系统内部摩擦损耗的位能消耗越小,由工作面煤层分担的位能比例越高,对应的工作面煤层受力越大;反之,顶板系统的位能系数越小,位能中的大部分能量主要消耗于顶板系统内部的摩擦损耗,剩余由工作面煤层分担的能量相对较少,对应的工作面煤层受力也越小。图9表明,随着大空间采场顶板系统位能系数的增加,工作面煤层受力呈现明显的增大趋势;顶板系统位能系数越大,工作面煤层受力受高位顶板悬长与采场来压步距比值(β)影响越显著,受采空区矸石支撑系数的影响反而不太明显;大空间采场顶板系统位能系数较小条件下,工作面煤层受力趋于减小,当顶板系统的位能系数接近0.1时,工作面煤层受力逐渐趋于0。可见,特厚煤层开采条件下的大空间采场顶板系统位能系数有效值应大于0.1,即顶板系统位能用于系统内部摩擦损耗的能量比例小于90%。

图9 大空间采场顶板系统位能系数与工作面煤层受力特征(单位:MPa)

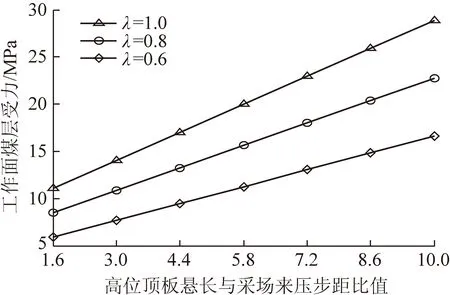

不失一般规律,这里给出大空间采场顶板系统位能系数取值分别为1.0,0.8和0.6时,工作面煤层受力与高位顶板悬长和采场来压步距比值(β)之间的关系,如图10所示。

图10 工作面煤层受力特征

由图10可知,大空间采场顶板系统位能系数一定条件下,工作面煤层受力与高位顶板悬长和采场来压步距比值(β)之间呈线性增长关系,即高位顶板悬长越大,工作面煤层受力越高。因此,从大空间采场矿压控制及顶板管理角度,及时压裂处理采场高位顶板岩层,减小高位顶板悬长,对于有效降低大空间采场工作面煤层受力具有重要意义。

3 大空间采场支架围岩关系

3.1 支架围岩相互作用关系模型

前述分析解决了大空间采场覆岩结构及其作用下的工作面煤层受力问题。这里继续探讨覆岩给定载荷下的大空间采场支架围岩相互作用关系。

采场支架围岩属于大空间采场覆岩结构中的小型支护系统,在大空间覆岩给定载荷作用下被动受力。煤层硬度、强度相对较低,煤体承载高应力易发生弹塑性变形,并联合工作面支架共同承载。

为分析大空间采场覆岩给定载荷作用下的工作面支架围岩相互作用关系,采用的煤层变形挠曲函数[21]:

(13)

式中,w(x)为给定载荷作用下的煤层变形;A为煤层变形挠曲参数;l为煤层直接顶悬长。

为得到精确度较高的煤层挠曲变形函数,最直接的办法是实时监测煤层变形,通过监测数据的曲线拟合,反演分析得到基于煤层变形实测的挠曲参数。但事实上,煤层变形的直接观测难度是比较大的,尤其是特厚煤层放顶煤开采条件下,穿过顶煤再对煤层变形进行准确监测的可行性更低。为此,这里将工作面支架围岩系统外延至包括1~2层直接顶岩层,建立的大空间采场支架围岩相互作用力学模型,如图11所示。

图11 大空间采场支架围岩系统

基于大空间采场支架围岩系统力学模型可以近似计算覆岩给定载荷作用下的直接顶变形,实现工作面煤层给定变形下的支架围岩受力分析。采用式(13)表述的变形挠曲函数近似描述给定载荷作用下的直接顶变形。基于能量变分原理得到的煤层变形挠曲参数[21]为

(14)

式中,E为直接顶弹性模量;I为直接顶截面惯性矩。

值得指出的是,煤层毕竟对顶板是有着直接作用的,因此前面采用的大空间采场支架围岩系统分析方法得到的煤层变形挠曲参数是偏大的,但又总可以通过提高直接顶外延层数,增加直接顶分析厚度,降低煤层变形挠曲分析误差。

3.2 支架围岩系统的能量分析

采用能量分析方法,以大空间采场“直接顶-工作面煤层-液压支架-煤层底板”组成的封闭系统为研究对象,分析大空间采场支架围岩相互作用关系。工作面推进过程中,支架围岩系统运动速率微小,可忽略系统结构间的动能转化。工作面煤层支承压力属于系统内力,对整个系统并不做功,避免了对复杂支承压力分布形式的探讨。

工作面开采推进过程中,煤层顶板周期性失稳垮断,采场支架围岩系统形态具有周期相似性。考虑工作面支架相对煤壁的支护距离基本固定,基于支架围岩系统最小势能原理,得到支架既定支护阻力下的支架围岩系统稳定条件满足:

(15)

式中,ξ为大空间采场支架围岩系统势能,ξ=ξr+ξe+ξmt+ξms;ξr为顶板应变能;ξe为系统外力做功;ξmt,ξms分别为弹塑性区煤体应变能;lt,ls分别为煤体弹塑性区长度。

工作面液压支架属于小型支护体,支撑能力有限。支架围岩系统势能更多由工作面煤层大支护体分担,并通过协调工作面煤层的弹塑性区范围分配系统能耗。为了得到大空间采场支架围岩系统的稳定条件及工作面支架的支护阻力,需对系统内所涉及的煤岩应变能及外力做功分别求解。

(1)煤层顶板应变能

煤层砂质岩层顶板截面应力应变满足线性关系。根据顶板截面弯矩、应力应变关系,计算得到的煤层顶板应变能[22]为

(16)

由式(16)可知,煤层顶板挠曲下沉过程中存储的应变能仅取决于其自身的物理力学特性及其相关几何尺寸。根据式(15)所示的系统稳定条件,煤层顶板内存储的应变能对工作面支架围岩系统的稳定不产生影响。

(2)支架围岩系统外力做功

不计大空间采场支架围岩系统动能的转化,外力做功将全部转化为系统势能。已知工作面支架围岩系统受力主要来源于大空间采场覆岩给定载荷、支架支撑力以及煤层底板支撑作用,其中底板支撑力对系统不做功。由此得到的大空间采场支架围岩系统外力做功为

(17)

式中,P为工作面支架支撑力;Lz为支架集中力距坐标原点距离,Lz=lt+ls+lz;lz为支架相对煤壁距离。

大空间采场支架围岩系统外力做功对系统稳定性具有影响,外力做功条件对系统结构的稳定产生一定约束,且该约束主要来源于工作面支架的支撑作用。

(3)工作面煤体应变能

工作面倾向长度尺寸远大于煤层厚度,沿煤层走向的煤体截面受力呈现平面应变状态。顶板下沉挤压作用下煤体内部呈三向受力状态,实体煤体积应变趋于零。假设煤层屈服前后满足双线性本构关系:

(18)

式中,σ为煤体应力;ε为煤体应变;Et为煤体弹性模量;Es为煤体卸荷模量;σc为煤体强度极限;εc为煤体应变极限。

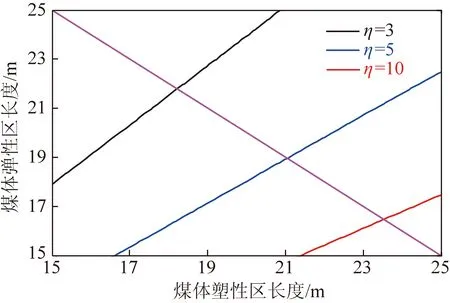

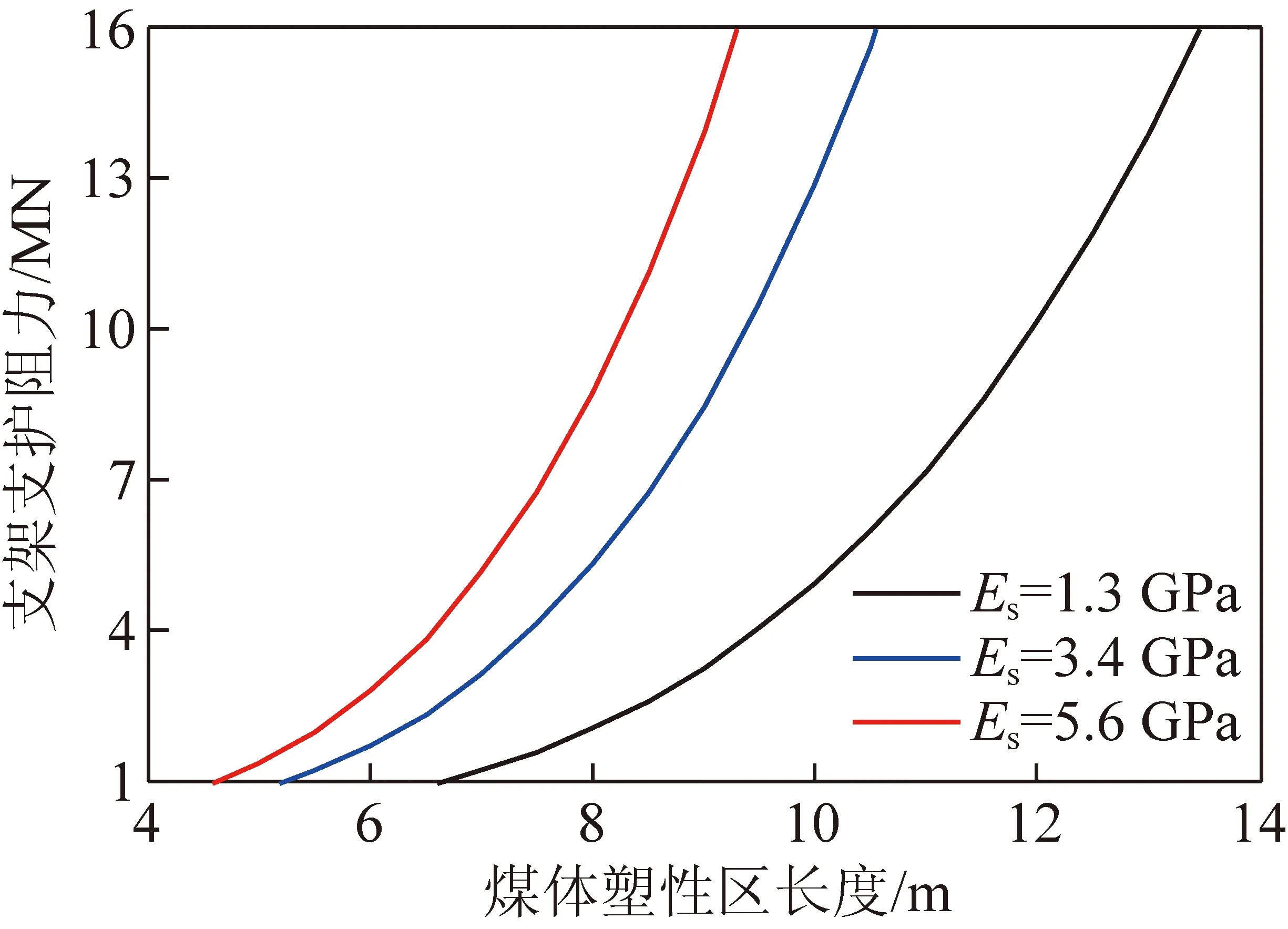

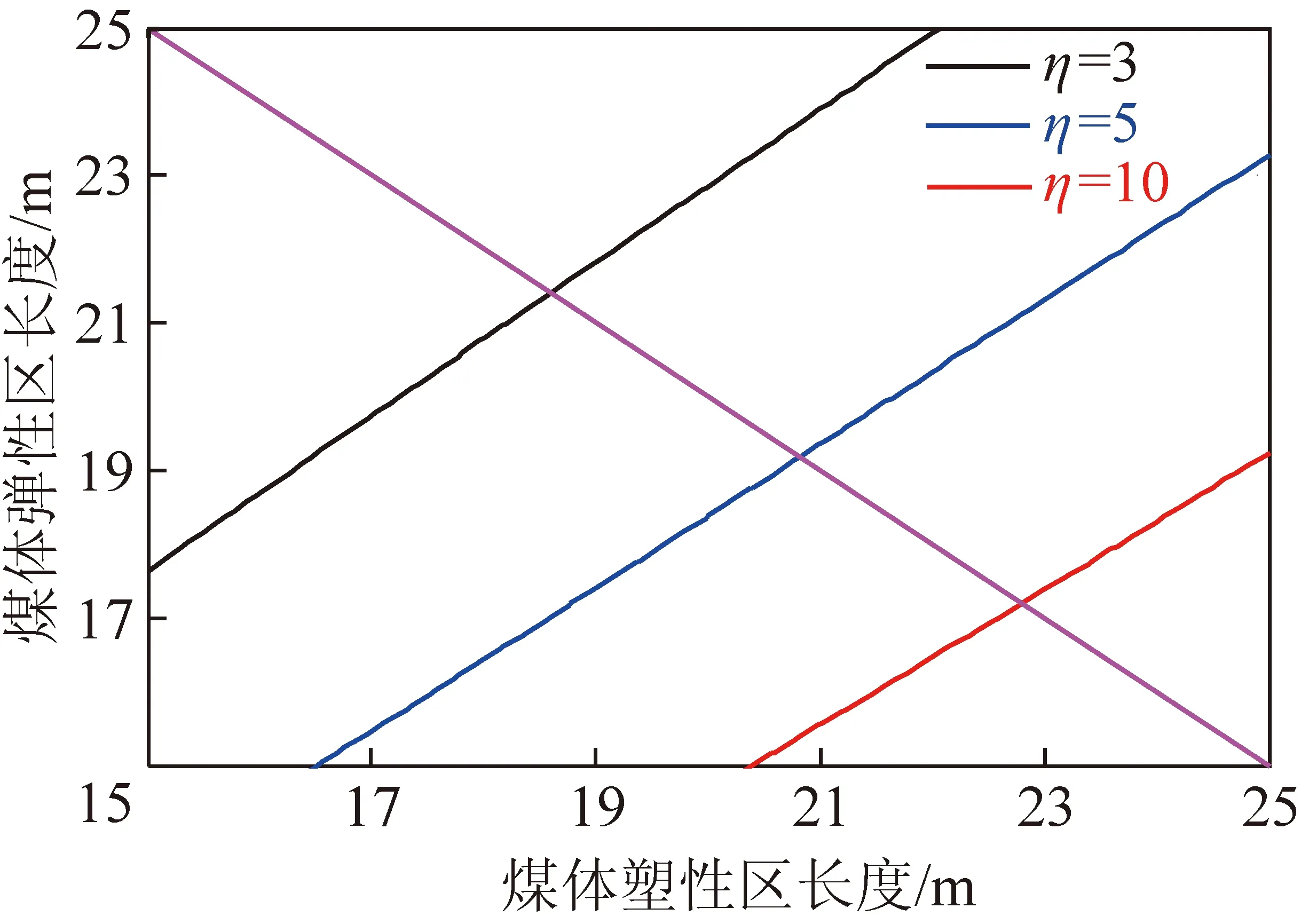

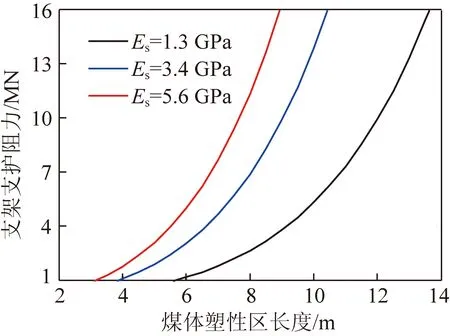

受工作面采动和煤体支承压力综合作用影响,煤壁近区煤体具备不同程度的损伤,因此煤壁近区塑性煤体卸荷模量要小于弹性区煤体的弹性模量,即Es 弹性区煤体处于三向受力状态,根据弹性区煤体线弹性本构关系,得到工作面弹性区煤体内存储的应变能为 (19) 式中,y为煤层变形曲线;εy为煤体应变;h为煤层厚度。 由式(19)可以看出,弹性区煤体存储的应变能也会对工作面支架围岩系统结构的稳定产生一定影响。既定厚度煤层开采条件下,支架围岩系统内存储的弹性应变能大小主要取决于煤体弹性区长度。 工作面煤壁近区煤体侧向受力约束小,顶板挠曲挤压将加剧煤体的塑性变形,甚至引发煤壁近区煤体受损破裂。采用等效应力和等效应变描述工作面煤壁近区塑性煤体内存储的应变能,结合塑性区煤体的卸荷本构关系式(18),得到塑性区煤体内存储的应变能: (20) 由式(20)可知,工作面塑性区煤体存储的应变能同样会对支架围岩系统结构的稳定产生影响。既定厚度煤层开采条件下,支架围岩系统内存储的塑性应变能大小同时取决于煤体的弹塑性区长度尺寸。 将前述分析得到的大空间采场支架围岩系统应变能和外力做功表达式代入系统稳定条件式(15),计算得到支架围岩系统的稳定条件和支架支撑力分别满足如下关系: (21) 式中,η为弹塑性区煤体模量比值;f(x)为变形参量函数。 式(21)一方面体现了大空间采场覆岩给定载荷作用下的支架围岩系统煤体弹塑性区长度协调关系,另一方面还给出了工作面支架支撑力和煤体塑性区长度间的关系。可见,工作面支架围岩系统内的弹塑性区煤体和支架协同受力,共同决定着大空间采场支架围岩系统的稳定。 现场实测分析得到工作面煤体支承压力影响范围在40 m左右,工作面支架相对煤壁距离约3.8 m。将坐标原点建立在距煤壁40 m的煤体内,根据式(21)中的第1式计算得到工作面煤体卸压前后,不同模量比值条件下的煤体弹塑性区长度关系,如图12所示。图中的黑线、蓝线和红线代表模量比值分别为3,5和10条件下的煤体弹塑性区长度。 图12 煤体卸压前后的弹塑性区长度 工作面煤壁近区煤体弹塑性区长度之和为40 m(图12中的红线所示),图中红线与黑线、蓝线及红线的交点数据代表煤体弹塑性模量比值为3,5和10条件下的煤体弹塑性区长度。例如,煤体弹塑性模量比值为3时,对应的煤体弹性区长度在21.6 m左右,塑性区长度约为18.4 m;煤体弹塑性模量比值为10时,对应的工作面煤体弹性区长度在16.5 m左右,而塑性区长度约为23.5 m。随着煤体弹塑性模量比值的增加,弹塑性煤体承载能力差别增大,对应的煤体塑性区长度逐渐增加。可见,相同覆岩载荷作用下的煤体弹塑性模量差别越大,煤体越容易产生屈服破坏。 同理,根据式(21)中的第2式,得到塑性区煤体不同模量条件下的工作面支架支护阻力特征,如图13所示。图中的红线、蓝线和黑线分别代表塑性区煤体模量取值为5.6,3.4和1.3 GPa条件下的煤体塑性区长度和工作面支架支护阻力间的关系。 图13 支架支护阻力与煤体塑性变形关系 图13所示的煤体塑性区长度和工作面支架支护阻力关系说明,随着煤体塑性区长度的增加,过多的覆岩载荷将由工作面支架承担;相同支架支护阻力作用下,煤体塑性模量越小,对应的煤体塑性区长度越大。 前述分析从理论上给出了大空间采场覆岩结构特征及其作用下的采场支架围岩关系理论解。这里继续从现场实测反演的角度研究大空间采场支架围岩相互作用关系,通过与实测分析结果的对比验证前述理论解的正确性。 类似于前述理论分析,这里采用指数函数近似煤层的挠曲变形,得到覆岩给定载荷作用下的煤层变形[22]: w1(x)=u0(eαx-1) (22) 式中,w1(x)为指数形式的煤层变形函数;u0,α为煤层变形参数,可由实测反演得出。 按照前述分析步骤,以式(22)替代式(13)分别计算煤层顶板、工作面煤体的应变能以及系统外力做功表达式,并根据式(15)给出的系统平衡条件,得到该条件下的支架围岩系统稳定条件和支架支撑力满足: (23) 其中, f1(x)=(eαx-1)2,f2(x)=(eαx-1)3 式中,f1(x),f2(x)分别为参量函数;f1(lt),f1(ls),f2(lt),f2(ls)为对应条件下的参量函数值。 由式(23)可以看出,准确反演变形参数α是获得系统稳定条件和支架支撑力的前提。这里采用煤层挠曲线上临近点坐标值间的差分运算代替位移求导的方法克服系统绝对坐标位置选取的难题,反演分析煤层变形参数。根据式(22)得到煤层挠曲变形求导运算的差分表达式: (24) 式中,xk,w1k,xj,w1j分别为煤层挠曲线上的临近点坐标值。 在煤层挠曲线上任意标定3个临近的待测点,任选其中之一作为参照点(xc,w1c),如图14所示。 通过3个待测点坐标值间的差分运算,根据式(24)得到采用相对坐标表示的煤层挠曲参数α的计算表达式为 (25) 式中,xc,w1c为煤层挠曲线上参照点的坐标值。 以工作面刮板输送机轨道端面作为煤层位移测量基准面,在检修班内测量煤层的相对位移量,避免工作面采动影响。选取工作面煤壁位置作为参照点,实测得到煤壁位置顶板平均位移量为34 mm;工作面支架顶梁前端距煤壁水平距离在0.4 m左右,该位置煤层的平均位移量为36 mm;支架前立柱距煤壁水平距离为2.7 m,该位置煤层位移量在51 mm左右,代入式(25)得到煤层挠曲参数α为0.11;根据单个测点坐标值计算得到的参数u0为4 mm。据此,得到的工作面煤层挠曲位移曲线及实测值,如图15所示。 图15 煤层挠曲位移曲线及实测值 由图15看出,工作面煤层挠曲位移理论值与实测结果间具有较好的相关性,仅在距离工作面煤壁位置远处出现一定偏差,导致该现象的原因在于反演煤层挠曲参数过程中,将挠曲位移测点间距设置过大,此时采用差分运算代替位移求导势必带来一定误差,因此实际测量反演过程中应尽量缩短煤层位移测点的间距。 实测参数u0,α已知情况下,根据式(23)中的第1式计算得到工作面煤体卸压前后,不同模量比值条件下的煤体弹塑性区长度关系,如图16所示。 图16 煤体卸压前后的弹塑性区长度 根据式(23)中的第2式,得到塑性区煤体不同模量条件下的工作面支架支护阻力特征,如图17所示。 图17 支架支护阻力与煤体塑性变形关系 由图16,17可以看出,基于实测反演得到的煤体弹塑性区长度关系、支架支护阻力与煤体塑性变形规律分别和图12,13给出的结论基本一致。例如,实测反演分析得到煤体弹塑性模量比值为3条件下,对应的煤体弹性区长度在18.6 m左右,塑性区长度约为21.4 m;煤体弹塑性模量比值为10时,对应的工作面煤体弹性区长度在22.7 m左右,而塑性区长度约为17.3 m。煤体塑性区长度小于9.5 m时,基于实测反演分析得到的支架阻力偏高;煤体塑性区长度高于9.5 m情况下,理论计算值与实测反演值逐渐趋于一致。 基于大同矿区同忻煤矿特厚煤层开采条件,相对于实测反演分析得到的式(23)给出的煤体弹塑性区长度,理论关系式(21)计算得到的煤体弹性区长度偏大、煤体塑性区长度偏小。煤体塑性区长度小于9.5 m时,理论关系式(21)给出的支架阻力偏低;煤体塑性区长度大于9.5 m时,关系式(21)给出的支架支护阻力准确度较高。这正是由于拓展了大空间采场支架围岩系统的范畴,使得煤层变形挠曲参数偏大所导致的结果,也间接证明了增加煤层直接顶分析层位,降低煤层变形挠曲分析误差的必要性。 综上分析,大空间采场高位顶板结构联动“低-中”位顶板群组的协同运动导致了工作面煤层受力显著增加,是大空间采场围岩变形、来压强度及支架支护阻力增加的主要因素。大同矿区煤层顶板坚硬、结构完整,高位顶板悬长大,顶板系统位能转化利用率高,应力衰减慢;特厚煤层采场空间大,覆岩扰动波及范围广,煤层易屈服,采场支护体分担阻力高,单纯依靠提高工作面支架支护阻力难以适应大空间采场矿压条件,现场实践中应辅以相应的坚硬顶板预裂控制措施。 (1)实测研究表明特厚煤层开采形成的大空间采场覆岩结构具有显著的“低-中-高”层位特征,是大空间采场复杂矿压显现的直接诱因。其中,中、低位顶板结构运动失稳对应采场大、小周期来压特点,高位顶板结构的失稳联动是诱发大空间采场强矿压显现的主要因素。受临近岩层的夹持作用,高位顶板结构运动失稳规律周期性不明显。 (2)基于能量变分原理构建了大空间采场覆岩结构力学模型,给出了覆岩结构作用下的煤层受力表达式,验证了大空间采场覆岩层位结构的存在,揭示了采场大小周期来压及强矿压作用机理。研究表明,大空间采场煤层受力除覆岩结构作用主要因素影响外,还受到采空区矸石支撑、顶板有效位能作用以及高位顶板悬长等重要因素的影响。 (3)基于最小势能原理分析了大空间采场覆岩结构作用下的采场支架围岩相互作用关系,建立了大空间采场支架围岩系统力学模型,得到了采场支架围岩系统稳定条件和支架支撑力表达式,给出了支架围岩之间的协同承载关系。所得理论研究成果与基于实测反演分析得到的支架围岩关系研究结论具有较好的一致性,验证了大空间采场覆岩结构理论的正确性。3.3 支架围岩系统的稳定条件及支架受力

3.4 支架围岩相互作用的理论计算

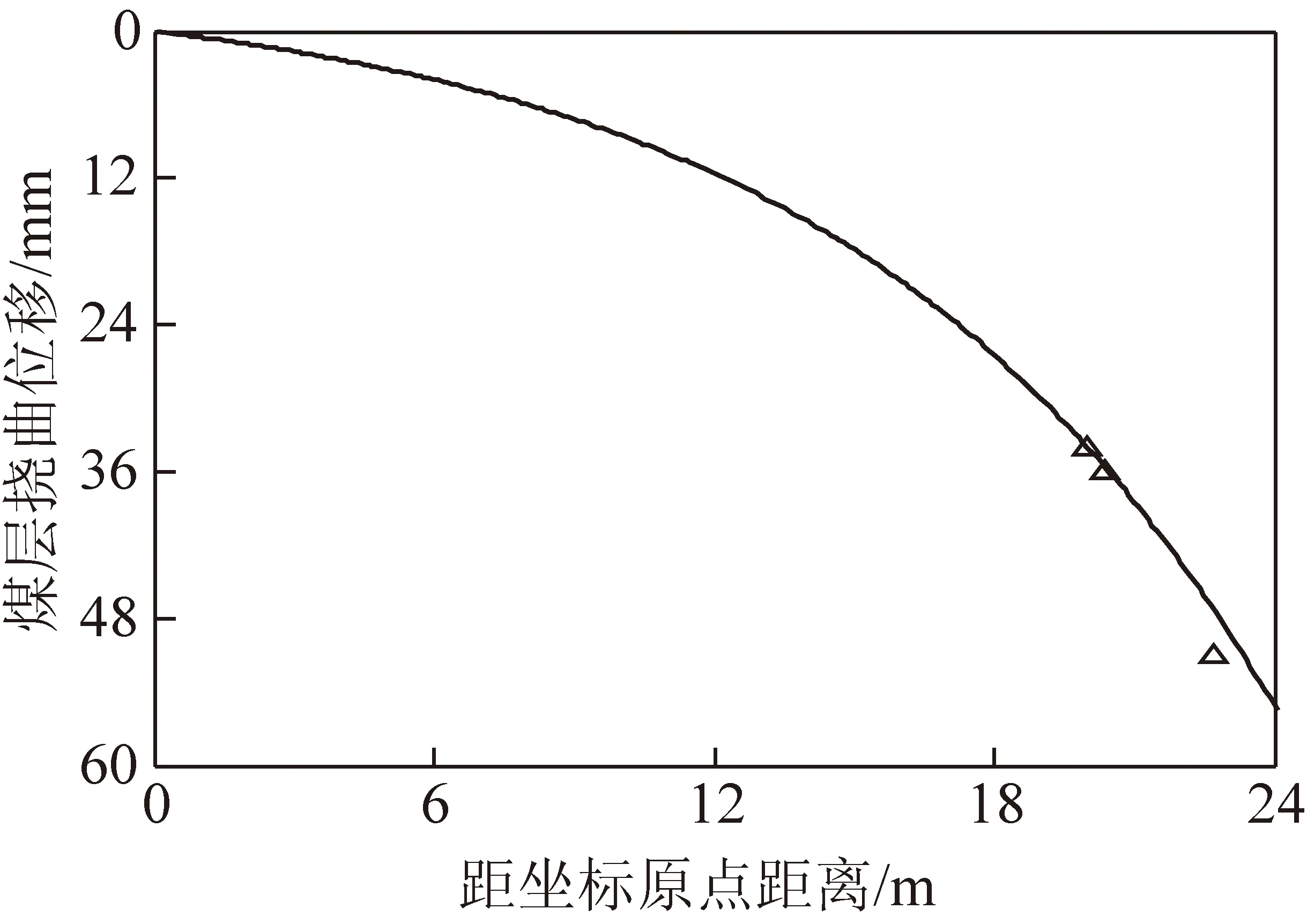

4 支架围岩相互作用的实测反演分析

5 结 论