内螺纹配合金属螺栓密封结构的失效原因及改进方法

2019-12-14宋伟强

宋伟强

(锦州新锦化机械制造有限公司,辽宁 锦州 121000)

在工业中,为了防止液体泄漏,通常采用内螺纹配合金属螺栓进行非接触式动密封。密封内螺纹的接头通常采用API改进型螺纹牙型,配合金属螺栓实现密封的完整性。随着工业上腐蚀性液体的增多,以往的内螺纹配合金属螺栓的密封性能已经不能满足工业需求,这就需要提高内螺纹牙型的加工精度[1]。但是由于加工过程中,受到工艺的限制,导致螺纹牙型不精准,导致螺纹密封失效。因此,需要设计一种新的内螺纹的加工工艺,配合金属螺栓实现密封。对粗车镗孔走刀路线和密封面精车走刀路线重新设计,缩短空走行程减少误差,增加高分子密封圈啮合外螺纹,利用安放式接管取代放空口的螺纹连接,使螺纹拆卸方便不易磨损,延长使用寿命,至此完成内螺纹配合金属螺栓密封结构加工工艺的设计。

1 内螺纹配合金属螺栓加工工艺设计

1.1 设计走刀路线

内螺栓加工的走刀路线分为粗车镗孔走刀路线和密封面精车走刀路线,粗车镗孔工序是加工螺纹接头接箍的重要工序,直接影响精车加工和螺纹加工的质量。传统工艺中,两种走刀路线都有一定量的的空走行程[2],不仅降低加工效率,而且会增大误差。根据粗车车削的形状和尺寸对粗车走刀线路进行设计,如图1所示:

图1 设计的粗车走刀路线

将原来的粗车循环程序改为非循环直接两次进刀,背吃刀量为5.2mm,G01直线插补,两次车削线路为:o→a→b→c→d;d→e→f→g→h→d;第二刀的车削后直接车削jo部分,完成一次车削:d→i→j→o。这样改进之后,缩短了空走行程,减少了误差 。

密封面精车走刀路线也使用同样的方法进行设计,精车切除部分的轮廓曲线形状特殊,循环走刀空程较多。根据切除部分的形状,设定每次切削走刀行程,设定进刀量为1.0mm[3],最后一刀根据切削轮廓的实际情况走刀。经过对走刀线路的重新设计,提高了螺纹的加工精度,保证机紧后管端至接箍中心没有缝隙,至此完成了内螺纹加工走刀路线的设计。

1.2 增加密封圈

在应用新的走刀线路之后,在对套管两端上扣时,能实现管端对顶、内壁的齐平。在这样的高精度加工的前提下,为进一步提高密封性,在本文设计的新型螺纹结构中,增加密封圈来保证螺纹的密封性。密封圈利用特殊高分子材料制作,具有弹性好、强度高的特点。在接箍之间利用高分子密封圈进行连接,能够依靠高弹性密封圈与套管螺纹的过盈配合实现密封[4]。密封圈的放置位置是金属螺栓接箍中部的密封槽中,密封圈高弹的特点能使它发生大幅度形变,能够填充螺纹齿顶和齿底之间能够泄露的通道,保证外螺纹与密封圈啮合,将API圆螺纹非接触式动密封变成了接触式密封,提高密封可靠性。

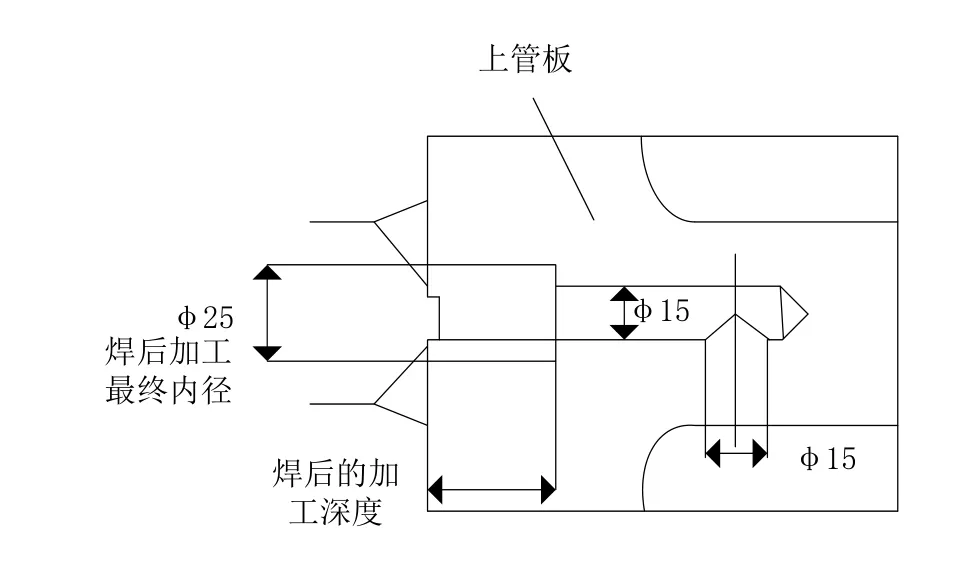

1.3 改变螺纹连接方式

当多次拆卸密封螺纹时,也会磨损螺纹导致密封失效。为了解决这个问题,需要改变螺纹的连接方式,使螺纹在安装拆卸过程中,最大程度的减少磨损。将放空口的螺纹连接改为安放式接管+盲法兰连接,安放式接管的结构见下图:

图2 安放式接管结构图

安放式接管的特点在于:结构开放,焊接面积小,在进行检测时不容易被损坏。将接管与管板进行焊接之后,对接管进行加工,直至达到最终内径,除去未焊透的部分,保证留下的接管与管板完全焊接[5]。安放式接管+盲法兰的连接方式方便拆卸,且不容易出现磨损,保证了密封螺纹在使用过程中的密封性。至此完成了内螺纹配合金属螺栓密封结构加工工艺的设计。

2 实验

为了验证设计的加工工艺的可靠性,需要设计对比实验。随机选取传统工艺加工的密封螺纹和本文工艺加工的螺纹各100个,并在实际工业应用中记录其密封失效的情况,实验结果如下表所示:

表1 实验对比结果

密封螺纹的对比实验周期设计为一个月,在密封螺纹使用的第一天出现密封失效,主要原因就是因为在加工过程中螺纹牙型不精准导致的,在后期的使用过程中,主要是因为拆卸过程中螺纹受到磨损而出现密封失效。传统工艺加工的螺纹在第一天的使用时的失效率为2%,一个月后的总失效率为24%,本文设计的工艺加工出的螺纹,使用第一天的失效率为0%,一个月后的总失效率为11%,实验结果可以证明本文设计的密封螺纹加工工艺是可靠有效的。

3 结束语

传统工艺加工的金属螺栓螺纹牙型不精准导致螺纹密封失效,因此提出一种新的密封螺纹加工工艺。对粗车镗孔走刀路线和密封面精车走刀路线重新设计,缩短空走行程减少误差,增加高分子密封圈啮合外螺纹,利用安放式接管取代放空口的螺纹连接,使螺纹拆卸方便不易磨损,延长使用寿命,至此完成了内螺纹配合金属螺栓密封结构加工工艺的设计。通过对比实验结果显示,本文工艺加工的密封螺纹失效率比传统工艺加工的失效率降低13%,验证了设计的工艺的可靠性。