老旧污水净化车间PLC自控系统的设计

2019-12-13穆青周宽王发科

穆青 周宽 王发科

摘 要:针对建设年代较久的污水净化车间,根据现有工艺流程,将其划分为5个子系统,分别论述了PLC的改造。设计污水总体控制方案,选择PLC型号,建立通信系统。设计组态王监控的主画面、各子系统画面、数据功能画面。进而实现污水处理装置总体改造的自控系统拓扑结构和监控系统画面结构,为后续各子系统控制流程和PLC程序设计奠定基础,以满足外排污水达标的有效控制。

关 键 词:污水净化车间;PLC;组态王;自控系统

中图分类号:TP 273 文献标识码: A 文章编号: 1671-0460(2019)08-1865-05

Abstract: Aiming at an old effluent treatment workshop, according to the existing technological process, the treatment system can be divided into five subsystems, the reconstruction of the PLC was discussed. Overall control scheme of sewage treatment system was designed, PLC models were selected, and communication system was established. The main screen, each subsystem screen and data function screen of Kingview monitoring were designed. Then the automatic control system topology structure and monitoring system picture structure of the overall transformation of sewage treatment device were realized, which could lay the foundation for the subsequent control flow and PLC program design of each subsystem.Key words: Sewage treatment workshop; PLC; Kingview; Automatic control system

某石油化工污水凈化车间建造年代较早,由于近年生产规模不断扩大和生产格局的改变,污水中污染物浓度和种类也随之变化,作为污水国控源,虽已经历多次小改造,但自动化程度依旧较低,难以满足当前日渐完善的环保规范要求,且装置的运行效率低,运行成本高。

因此对该污水净化车间在不改动原工艺进行自控改造,主要是用PLC技术提高其自动控制系统。

1 工艺流程简介及其改造对象研究

1.1 工艺流程简介

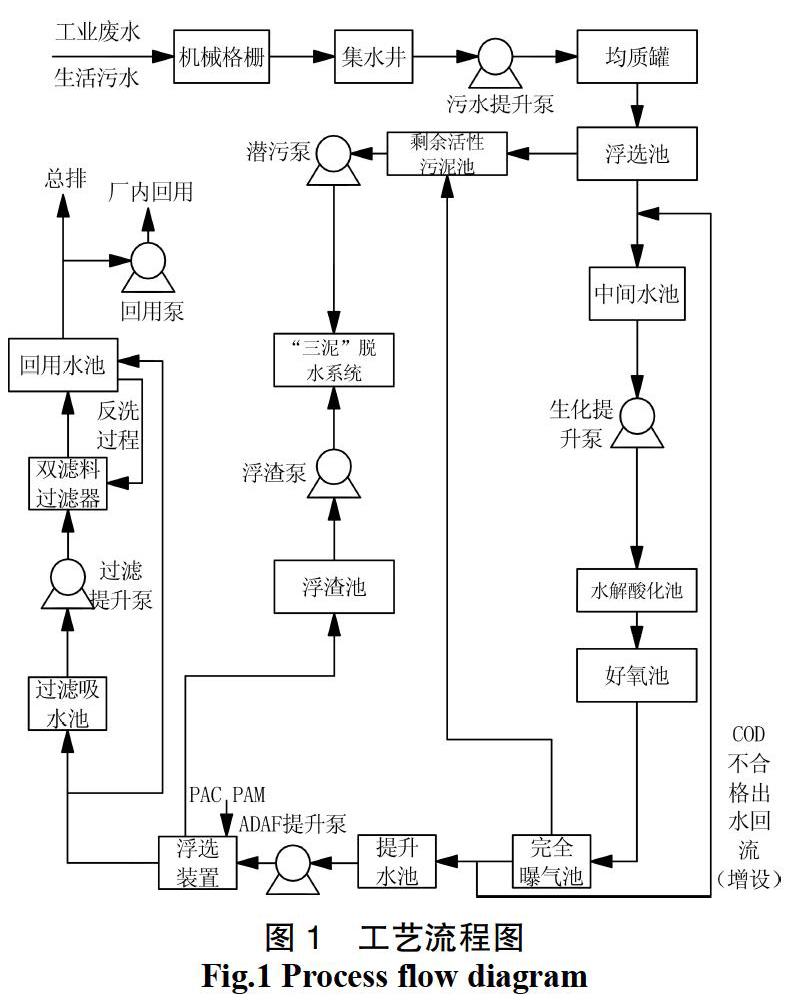

污水净化车间的总体工艺流程图如图1所示。

工业废水和生活污水经管道进入污水净化车间,经机械格栅滤掉粗大的悬浮物和刚性杂质,然后随流速流入集水井进行油、水、泥分离,上浮的污油用拣油泵定时抽至专门的污油罐并外运,下沉的污泥层待检修时清理。

集水井内的污水经过污水提升泵入均质罐中以调节水质、水量,进行油水和泥水分离,此外均质罐还能抗污水冲击负荷。均质罐出水靠重力液位差进入浮选池,采用技术成熟的回流射流溶气浮选装置去除污水中的乳化物及细小的悬浮物。

经过除油的污水在重力作用下流入中间水池,而后用生化提升泵提升至水解酸化池进行酸化,出水重力流流入好氧池,出水重力流流入完全混合式曝气池,进一步降解废水中的溶解性有机污染物质和胶体物质。

曝气池出水重力流流入提升水池,而后通过ADAF提升泵,提升后进入ADAF气浮装置,有效去除污水中污染物质。气浮装置出水按照悬浮物含量是否达标分成两路,若出水未达标则进入过滤单元进行过滤,若达标则跳过过滤单元直接进入回用水池。

若ADAF气浮装置出水不合格流入过滤吸水池,则通过过滤提升泵提升至双滤料过滤器,对水中的悬浮物进一步虑除。出水流入回用水池,一部分自流外排,另一部分利用回用泵输送至厂内回用。

浮选池产生的浮渣排入剩余活性污泥池内,通过池中潜污泵输送至“三泥”脱水系统进行处理,ADAF气浮装置排渣、排泥自流进入浮渣池,通过浮渣泵输送至“三泥”脱水系统进行处理。

1.2 改造对象研究

按照工艺流程顺序把污水净化车间分为格栅提升、均质浮选、生化反应、ADAF浮选、过滤反洗5个部分。

(1)格栅提升泵系统

格栅提升包括:1座格栅机,1座集水井,4台污水提升泵。此部分主要负责对厂来水初步过滤,去除较大固体杂质,初步降低污水中悬浮物的清除,同时减少大块刚性杂质对污水提升泵叶片的损伤,然后将污水提升至均质罐,在该过程下,污水能自动流动至后续工艺中。

在格栅工艺中,主要包含1台过滤机,对应需要增设1台清渣机,在PLC的设定过滤时间,同时按照格栅前后的液位差大小来实施清渣机的自动控制。

在集水井工艺中,包含1台拣油泵,集水井中的污水在重力作用下进行水油、泥水的分离,经过一段时间以后,水面上会浮现较多的油,此时可用拣油泵将液面上的浮油抽至油污罐中,因此可按时间进行控制。

污水提升过程,按液位控制4台污水提升泵的启动模式,当集水井液位的设定值,启动不同数量的污水提升泵。

(2)均质浮选系统

均质浮选包括2座并联的均质罐和6座并联的浮选池。本系统主要作用是调节水质水量,然后除去污水中大部分乳化物和细小的悬浮物。

在2座并联的均质罐工艺中,均质罐内设有浮动除油机,它在系统运行时会按照设备本身的特点自启运行,不需要进行控制,因而不进行改造。

在6座并联的浮选池工艺中,每座浮选池内的设备配合运行,射流泵按时间进行控制,即每隔一段時间工作一次,每次工作直到溶气压力罐内的压力达到设定值时,关闭射流泵,开启释放器。射流泵和溶气罐的循环次数达到设定值时,先后启动一次刮渣机和潜污泵,以此达到浮选排渣的效果。

(3)生化反应系统

生化反应系统包括4个工艺,一是生化提升泵工艺,二是6座并联的水解酸化池工艺,三是6座并联的好氧池工艺,四是4座并联的完全混合式曝气池,该系统的主要作用是利用微生物活动来分解污水中的可降解有机物。3台生化提升泵的控制方式与污水提升泵相似,区别在于这里的液位指的是中间水池内的液位。水解酸化池和好氧池均装有曝气机-变频器,其控制方式是根据安装在池内的在线溶解氧检测仪测得溶解氧含量进行进风量的连续调整。每座完全曝气池配有3台曝气机,3台曝气机是PLC随池内溶解氧的含量进行PID变频控制。总出口增设快速COD在线分析仪-两位三通电磁阀,其控制方式是根据检测仪测得的COD数值是否达标,决定电磁阀的出水口为ADAF浮选系统还是中间水池,进入中间水池的不合格污水进行生化反应系统的重复处理,直到满足COD指标[1]。

(4)ADAF浮选系统

ADAF浮选系统包括2个工艺,一是ADAF提升泵工艺,二是2套并联的ADAF浮选装置工艺,该系统的作用是进一步去除污水中的残留悬浮物和其他污染物质。如图1所示,2台ADAF提升泵是并联运行的,ADAF提升泵与ADAF浮选装置是一对一的关系,在正常运行时,2台ADAF提升泵始终处于额定运行状态,在拉上总刀闸后就能运行,因而不需要进行改造。在每套ADAF浮选装置中,加药机的控制方式为按时间控制。在ADAF浮选装置总出水口处装有1个两位三通电磁阀,其控制方式是根据总出水口处的在线悬浮物检测仪测得的悬浮物含量是否达标决定开启阀门的出水口为过滤反洗系统还是回用水池。而刮泥机本身被集成在了ADAF浮选装置内,由装置自行控制,故不需要改造。

(5)过滤反洗系统

过滤反洗系统包括过滤提升泵工艺和8台并联的双滤料过滤器,该系统的作用是对悬浮物含量不达标的处理水再次进行悬浮物的去除使其达标。过滤设备的启停采用液位双阈值控制,当过滤吸水池水量在控制范围内时,启动所有过滤设备(在不反洗时,4台过滤提升泵都是正常运行的);当过滤吸水池水量过低时,停止所有过滤设备。每台双滤料过滤器配有1台反洗泵,具体控制方式是根据过滤器尾部出水口的在线悬浮物检测仪检测到的悬浮物含量和过滤器的进水出水的水头损失进行控制,两项指标有一项不达标就关闭该过滤器对应的过滤提升泵,然后开启对应的反洗泵进行反洗,反洗过程达到设定时间后开启过滤提升泵并关闭反洗泵,反洗结束,继续过滤。

2 污水净化车间自控系统改造

2.1 总体控制方案

在本次污水净化车间改造中,建议采用总体控制方案为:

(1)各子系统现场之间的运行模式相互独立。所划分的各子系统现场都有各自的自动/手动模式切换按钮,还有手动模式下有效的各个设备的启动/停止按钮,而各子系统现场之间的自动/手动工作模式相互独立,相互之间不受影响。

(2)现场与上位机同等权限控制。在上位机组态软件上,制作各子系统的监控画面,在画面中也设置与现场相同的按钮,关联到对应的变量,并设置相应的读写属性,从而就可实现各子系统现场与上位机组态软件上对应的监控画面进行同等权限实时控制。

(3)在上位机组态软件上要求能够显示相关运行信息,主要有离散型的开关量状态和连续型的模拟量数值,还要求能够远程设定一些连续型模拟量的设定值。

在自动控制下,按照预先编写的PLC程序各个设备自动运行。在手动模式下,可以人工切换各个设备的启动/停止运行方式,这主要用于突发状况下紧急停止设备或者检测校验各个设备的运行性能等[2]。

这样的总体控制方案能够使整个改造得以简化,将整个工艺流程划分为5个相对独立的子系统进行改造。由于各个子系统的工作方式相对简单,从而就可以由小型的、分散在各个子系统现场的PLC控制子站和远程带通信功能的智能I/O组件就能实现。而分散在各个子系统现场的PLC控制子站可以直接对该子系统生产过程中各个设备的参数进行测量、控制,实现对工艺过程内的自动检测、实时监控、自动调节和顺序控制[3]。另外,各个PLC控制子站可以将信号并行处理、分散处理,实现危险的彻底分散,这也减少了对大型PLC集中控制的需求[4]。

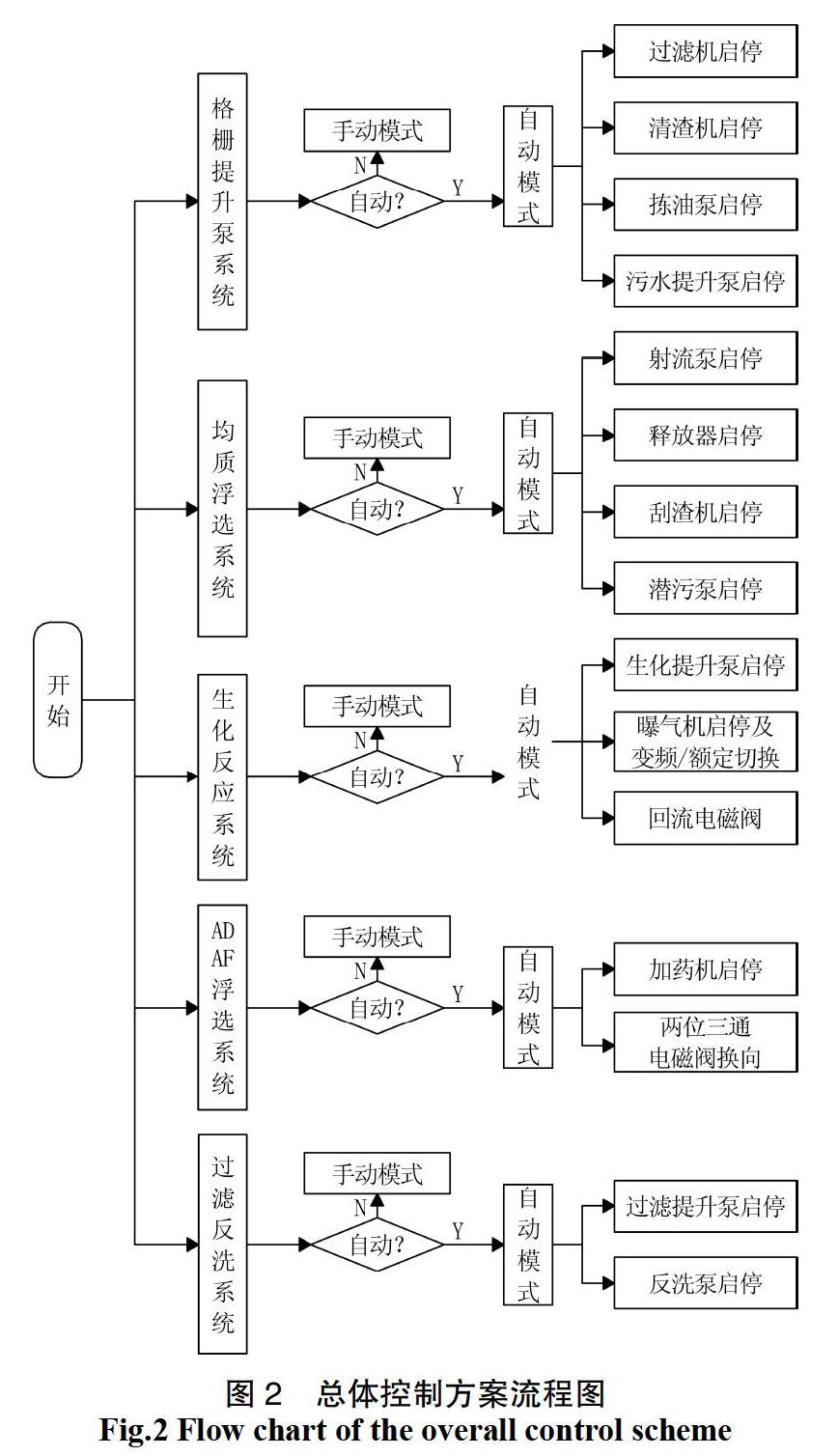

总体控制方案流程图如图2所示,从该图中看出各个子系统之间独立运行,即各个子系统之间的自动/手动运行模式是分开控制的。在手动模式下可以通过手动按下启动/停止按钮来控制该子系统中各设备的运行状态;在自动模式下各个设备会按照预先设定的程序运行。

2.2 PLC型号选择

根据总体控制方案,可将整个污水处理工艺分成5个相对独立的子系统。由于每个子系统的总I/O点数并不多,因而各个子站选择256点以下的小型低端PLC即可,但也要兼顾其稳定性。主站需要汇集5个子系统的所有信息,便于能在上位机上进行集中控制管理,因而在主站的PLC选型时应当比子站PLC高一个等级或者至少应当具备主站综合控制功能,以选择256点以上的中型中端PLC为宜。

此外,本次设计综合考虑,只是对各子系统中的一部分设备进行了自动化改造,依旧存在一些外围的其他工艺未进行改造,因此在PLC选型时应当充分考虑后续改造设计时所需要的硬件配置裕度,尤其是PLC的拓扑结构。在未来改造设计时,需要增加各子系统中所需控制的设备的数量,以及在主站中仍需增加各个子系统之间的联动控制功能,以此完善整个车间的自动化控制机制,实现真正意义上的集中管理,分散控制。

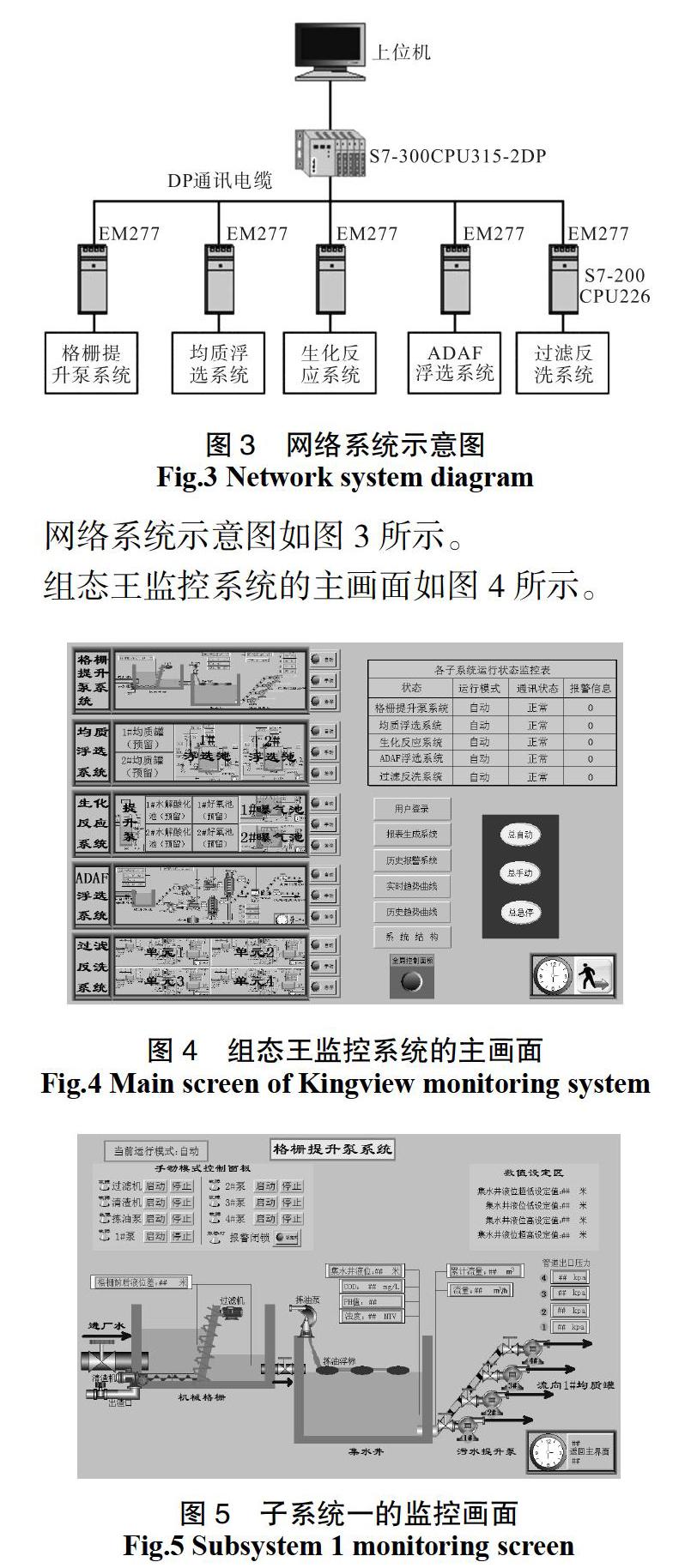

综合考虑稳定性、经济性以及对后续改造过程中所需要的硬件裕度等,主站选用1套S7-300CPU 315-2DP系列,子站选用5套S7-200CPU226系列,组建集散控制系统。S7-300CPU315-2DP为网络通信中的主站,实现监控、数据汇集、远程控制,S7-200CPU226为现场端,用来采集现场数据和控制设备。采用这样的PLC拓撲结构,不仅能够增强各个子站的运行可靠性,也能增强上位机对所有子站的控制能力。此外,将S7-300CPU315-2DP作为主站,能够增加远程I/O模块直接将采集的冗杂数据传送给S7-300,由它处理成简单的数字量结果经通信传给各个子站,可以减少各个子站的负担,具有很强的灵活性,并能够满足当前以及今后进一步改造的需求,满足要求。

2.3 通信系统建立

西门子PLC提供了多种通信协议,用户可以根据实际需要,选择合适的通信协议以满足PLC之间或者PLC与上位机的数据通信[5]。

PROFIBUS可使分散式数字化控制器从现场层到车间级实现网络化,其应用范围丰常广泛,不仅适用于工业自动化中离散加工,还适用于流程自动化中连续和批处理,而且随着技术的改进,其应用范围还在不断扩大。

由于在本次实施设想中主站选用1套S7-300CPU3 15-2DP系列PLC,子站选用的5套S7- 200CPU226系列PLC,共同构建离散式控制系统,此外在后期改造设计中还需要增加远程分布式I/O模块直接采集冗杂数据传送给主站S7-300进行综合控制,以增强整个控制系统的控制能力,并结合各种通信协议的特点后决定采用PROFIBUS-DP通信方式。

在该DP通信系统中,通过MPI(CP5611)连接S7-300CPU315-2DP至上位机,S7-200CPU226的EM277模块通过DP网络连接进行监控通信,5台S7-200CPU226分别控制5个子系统,本通信系统中,选用通信波特率为1.5 Mbps,对应的站与站最大通信距离为200 m,加中继器后可扩展的最远通信距离为2 000 m[7],因此本文采用1.5 Mbps波特率外加中继器可以满足水净化车间的改造需求。

3 组态王监控系统设计

本节进行监控画面的设计,根据功能可将监控画面分为主画面、子系统画面、数据功能画面三类。在主画面中,能够监控整个系统的总体运行状态,并能进行各子系统的运行模式切换,还带有各类功能菜单。在子系统画面中,能够监视该子系统内的运行状态和设定值的设定,在手动模式下可通过画面中的手动控制面板手动控制各设备的启停,但不具有模式切换功能,需返回主画面进行相应的模式切换。数据功能画面主要指报表生成系统、历史报警系统、趋势曲线等具有数据处理功能的控制界面[8]。

子系统一格栅提升泵系统的监控画面如图5所示,其它子系统画面的结构类似。

报表生成系统画面如图6所示,通过报表生成系统,系统管理员可以直接得到各检测量的重要数据。历史报警系统画面如图7所示。

若系统管理员在定义变量时设置了报警限,那么运行监控系统后,该变量的报警信息会在历史报警系统内显示并记录,系统管理员可以在画面上方的菜单栏内进行属性设置,还能拖动右侧的滚动条调出某个时间段内的报警记录,用以数据分析和存档。为达到环保规范要求,在选择存储硬件时必须保证数据可查询1年以上。

4 结 论

本文建立了污水净化车间总体改造的自控系统拓扑结构和监控系统画面结构,可在此基础之上,继续设计各子系统自动模式下的控制流程和对应的PLC程序,实现老旧污水净化车间的高度自动化,提高运行效率,同时能有效的保证异常情况时对污水的有效控制,满足污水达标排放要求[9]。

参考文献:

[1] 王硕,徐巧,张光生,等.完全混合式曝气系统运行特性及微生物群落结构解析[J].环境科学,2017,38(2):665-671.

[2] 吴建章.基于PLC污水处理厂电气控制系统的设计[D].武汉:武汉理工大学,2015.

[3] 牛健,李乃川,李喜东,等.基于PLC的污水处理控制系统[J].自动化技术与应用,2010,29(5):95-98.

[4] 耿小强,李晓亮.工业中PLC自动控制技术的应用分析[J].山东工业技术,2016,35(12):5.

[5] 张博.基于PLC与组态王的污水处理控制系统设计[D].保定:河北大学,2012.

[6] 唐俊涛.基于PLC的大型污水处理控制系统设计[D].成都:西华大学,2015.

[7] 李路.基于Profibus-DP的中继器模块设计[D].西安:西安电子科技大学,2014.

[8] 李成良,徐秀萍.PLC控制在污水处理中的应用[J].山东工业技术,2015,34(15):170-171.

[9] 唐世旺,冯曙光.PLC在化工污水处理系统中的应用[J].当代化工,2009,38(5):490-492.