高钢级油气管道剩余强度评价方法研究

2019-12-13王战辉马向荣李瑞瑞

王战辉 马向荣 李瑞瑞

摘 要:以X70、X80、X100高钢级油气管道为研究对象,利用ASME B31G标准、RSTRENG标准、DNV RP-F101标准、PCORRC标准、LPC-1标准、SHELL92标准六种剩余强度评价方法对其进行剩余强度预测,并与爆破压力比较,分析不同评价方法在高钢级油气管道中的保守性和准确性。结果表明:对于X70和X80高钢级油气管道,随着缺陷深度的增大,剩余强度呈减小的趋势;对于X100高钢级油气管道,随着缺陷长度的增加,剩余强度呈减小的趋势;DNV RP-F101标准预测结果变化幅度小,集中性好,准确性优,最适合含腐蚀缺陷的X70、X80、X100高钢级油气管道的剩余强度评价。所得结论对于高钢级油气管道的腐蚀与防护有一定的指导意义。

关 键 词:高钢级;油气管道;剩余强度

中图分类号:TQ 050.9 文献标识码: A 文章编号: 1671-0460(2019)08-1853-05

Abstract: Taking X70, X80 and X100 high grade oil and gas pipelines as research objects, residual strength was predicted by six residual strength evaluation methods, including ASME B31G standard, RSTRENG standard, DNV RP-F101 standard, PCORRC standard, LPC-1 standard and SHELL92 standard, and then predicted results were compared with blasting pressures, predicted residual strength of high grade oil and gas pipelines with different evaluation methods was analyzed. The results show that for X70 and X80 high grade oil and gas pipelines, predicted residual strength decreased with the increase of defect depth; for X100 high grade oil and gas pipelines, predicted residual strength decreased with the increase of defect length; DNV RP-F101 standard prediction results had small variation range, good centrality, excellent accuracy, so DNV RP-F101 standard is the most appropriate for residual strength evaluation of X70, X80 and X100 high grade oil and gas pipelines containing corrosion defects. The conclusions are of guiding significance for corrosion protection of high grade oil and gas pipelines.

Key words: High grade; Oil and gas pipelines; Residual strength

21世紀,石油天然气已经成为影响我国国民经济高速发展的重要资源。在中国,石油天然气资源主要储存于西北地区,东南沿海和中部区域作为经济发达区域,油气资源却相对匮乏,需要利用油气管道进行油气资源运输[1]。油气管道作为输送原油和天然气的主要方式,建设规模不断扩大,其安全性和经济性也越来越受到重视[2]。出于安全和运输方面的考虑,油气管道一般深埋在地下,工作环境恶劣,容易受到土壤腐蚀和电化学腐蚀等;而且,石油天然气内部含有少量的二氧化硫与氮类氧化物,遇水易形成酸类,所有这些因素都会使管道内壁或外壁产生许多腐蚀缺陷,腐蚀缺陷会使管道壁厚减薄,局部应力提高,力学性能下降,影响油气管道的运输性能和承压性能,更严重者,可能会造成管道泄漏,引起爆炸事故等,对人们的生命财产、环境安全造成重大损失,国家需要每年利用大量的资金进行管道的维护和改换[3]。因此,对油气管道腐蚀与防护的研究具有很重要的经济效益和社会效益。

管线钢由于其自身强度高、韧性好、耐磨性优等优势,在油气管道运输当中利用得越来越多[4]。因此,国内外学者对管线钢的腐蚀防护进行了大量的研究工作,根据许用应力法对油气管道进行剩余强度预测,并颁布了一系列剩余强度评价方法,例如ASME B31G标准、RSTRENG标准、DNV RP-F101标准、PCORRC标准、LPC-1标准、SHELL92标准等;而且,大多数研究是针对低钢级和中钢级进行研究,对高钢级油气管道研究的还比较少[5-7]。因此,笔者以X70、X80、X100高钢级油气管道为研究对象,首先介绍了常用的剩余强度评价方法如ASME B31G标准、RSTRENG标准、DNV RP-F101标准、PCORRC标准、LPC-1标准、SHELL92标准,其次,利用这六种剩余强度评价方法对X70、X80、X100高钢级油气管道进行剩余强度预测,并与爆破压力比较,分析不同评价方法在高钢级油气管道中的保守性和准确性,所得结论对于高钢级油气管道的腐蚀与防护有一定的指导意义。

ASME B31G评估方法一般针对腐蚀缺陷深度和腐蚀缺陷长度这两个参数进行评估,判断管道是否发生强度失效或者断裂,常用于服役时间比较长的低钢级管道[8]。

1.2 RSTRENG标准

RSTRENG标准作为一种优选技术,主要用来预测管道剩余强度,是在传统的ASME B31G标准上改进的,将流变应力定义为SMYS+68.9,腐蚀面积表示为0.85 dL。对剩余强度中腐蚀面积的计算更加精确,因此,相对ASME B31G,其更具经济性和安全性。RSTRENG标准不仅可以对单个腐蚀缺陷进行剩余强度预测,也可对相互影响相互作用腐蚀群进行剩余强度预测,通用性强,进行剩余强度预测时,除了腐蚀缺陷深度和腐蚀缺陷长度这两个参数外,还需要缺陷环向和缺陷轴向的相关数据,评价结果比ASME B31G保守性强。

1.3 LPC-1和SHELL92标准

同RSTRENG标准相似,LPC-1、SHELL92标准也是通过改善原来的ASME B31G标准得到的腐蚀管道剩余强度评估方法LPC-1标准是直接采用最小抗拉强度SMTS得到的流变应力,而SHELL92标准是采用0.9SMTS得到的流变应力。LPC-1和SHELL92标准针对腐蚀缺陷深度和腐蚀缺陷长度这两个参数进行评估,可以完成不同纵向腐蚀长度的安全评价,因此,提高了材料的利用率。

1.5 PCORRC标准

PCORRC标准是基于对有限元方法所得数据进行拟合而得到的,该评价方法将缺陷深度和缺陷长度作为影响剩余强度计算的主要因素,而忽略缺陷宽度的影响。其剩余强度表达式为:

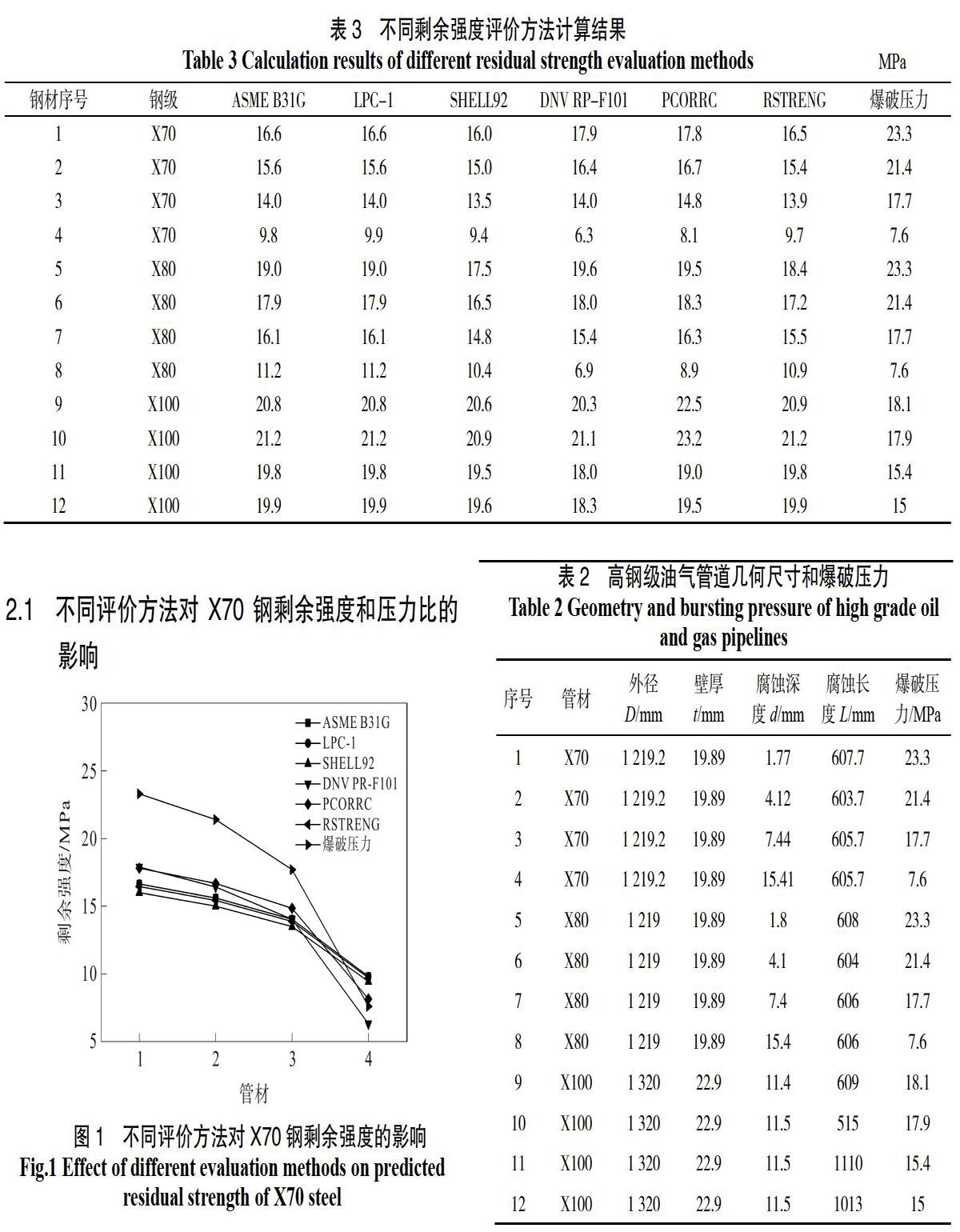

通过翻阅文献,整理了X70、X80、X100三种高钢级油气管道的爆破实验数据,每种高钢级管道选取4种不同的几何尺寸,一共12例外腐蚀缺陷油气管道(用序号1,2,3,…,12来表示),其管道几何尺寸和爆破压力资料如表2所示[9,10]。

将表2中高钢级油气管道几何尺寸和爆破压力数据代入ASME B31G、LPC-1、SHELL92、DNV RP-F101、PCORRC、RSTRENG这六种剩余强度评价方法,求解其预测剩余强度,并与爆破压力对比,其计算结果如表3所示。

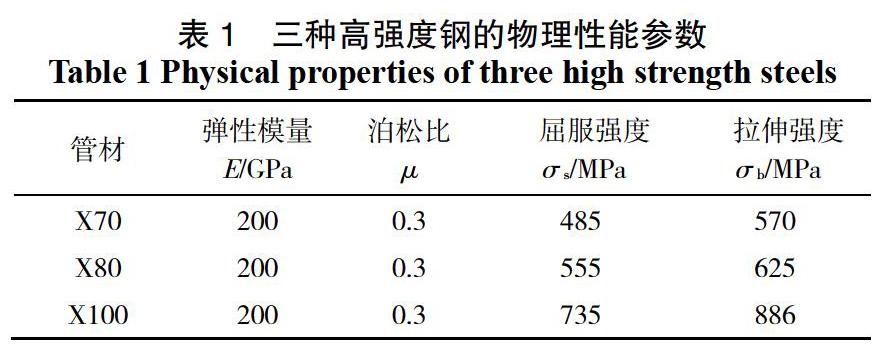

不同剩余强度评价方法对X70钢剩余强度的影响如图1所示,可以清晰的看出,各剩余强度评价结果基本都小于实验爆破压力,计算结果偏小,SHELL92在缺陷深度为7.44 mm之前为最小值;从整体性出发,DNV RP-F101计算结果均小于实验爆破压力,安全性最好;在缺陷深度大于7.44 mm后ASME B31G、RSTRENG、LPC-1、SHELL92、PCORRC这5种剩余强度方法预测结果都超过了爆破压力,即出现了计算结果偏大的情况;而且,在管道钢级和缺陷长度不变的条件下,随着缺陷深度d的不断增大,剩余强度呈减小的趋势,管道的安全性变得越来越差,其中计算结果变化最小的是DNV RP-F101方法,与之相比较,其他5种评估方法中,PCORRC方法变化幅度在腐蚀深度不断变化当中相对比较小,但从整体而言,DNV RP-F101方法较之PCORRC方法更加适合含腐蚀缺陷的X70高钢级油气管道的剩余强度评价。

为了更准确的评价6种剩余强度评估标准,引入参数压力比A来考察评价标准对X70高钢级管道剩余强度预测结果的准确性:

A=实验爆破压力/预测剩余强度

当预测剩余强度与实验爆破压力一样时,A=1;当预测剩余强度小于爆破压力,即预测结果偏于保守时,A>1;当预测剩余强度大于爆破压力,即预测结果偏于冒进时,A<1。

不同剩余强度评价方法对X70钢剩余强度压力比的影響如图2所示。

可以清晰的看出,DNV RP-F101方法压力比计算结果均大于1,在1.3附近变化,而且变化幅度最小,集中性最好,准确性最优;PCORRC方法集中性次之,而且在缺陷深度为7.44 mm时,压力比小于1,预测结果偏于冒进;在极限拉伸强度σb相同的条件下,LPC-1是从ASME B31G中修正得出,预测结果集中性最差,并且在缺陷深度为7.44 mm时出现了计算结果冒进的情况;SHELL92方法、RSTRENG方法集中性比LPC-1方法、ASME B31G方法好,但是在缺陷深度为7.44 mm时出现了计算结果冒进的情况,而且DNV RP-F101方法集中性更好。因此得出在X70高钢级管道中DNV RP-F101方法计算的剩余强度准确性最高,最能预测X70高钢级管道的剩余强度。

2.2 不同评价方法对X80钢剩余强度和压力比的影响

不同剩余强度评价方法对X80钢剩余强度的影响如图3所示,可以清晰的看出,与X70钢基本一致,各剩余强度计算结果基本都小于实验爆破压力,计算结果偏安全。DNV RP-F101方法计算结果均小于爆破压力,安全性最好;在缺陷深度大于7.4 mm后,ASME B31G方法、RSTRENG方法、LPC-1方法、SHELL92方法、PCORRC方法预测结果都超过了爆破压力,即出现了计算结果冒进的情况;而且,随着缺陷深度d的不断增大,计算剩余强度逐渐降低,管道的安全性变得越来越差,其中计算结果变化最小的是DNV RP-F101标准。因此DNV RP-F101方法最适合含腐蚀缺陷的X80高钢级油气管道的剩余强度评价。

不同剩余强度评价方法对X80钢剩余强度压力比的影响如图4所示,可以清晰的看出,与X70钢类似,DNV RP-F101方法数据集中性最好,而且压力比均大于1,计算结果偏保守,安全性好,准确度高;其他几种方法在缺陷深度大于7.4 mm后,压力比小于1,即预测剩余强度大于爆破压力,预测结果偏于冒进,安全性降低。因此得出在X80高钢级管道中,DNV RP-F101方法计算的剩余强度准确性最高,最能预测X80高钢级管道的剩余强度。

2.3 不同评价方法对X100钢剩余强度和压力比的影响

不同剩余强度评价方法对X100钢剩余强度的影响如图5所示。可以清晰的看出,各剩余强度评价结果均大于实验爆破压力,计算结果偏大,安全性降低;在缺陷深度不变的条件下,随着缺陷长度的增加,剩余强度呈减小的趋势,安全性越来越低;在这六种剩余强度评价方法中,DNV RP-F101方法的计算结果变化幅度最小,最稳定,而且DNV RP-F101剩余强度冒进量最小,更接近爆破压力,安全性最好。因此,DNV RP-F101方法最适合含腐蚀缺陷的X100高钢级油气管道的剩余强度评价。

不同剩余强度评价方法对X100钢剩余强度压力比的影响如图6所示,可以清晰的看出,六种剩余强度评价方法压力比结果均小于1,即预测剩余强度大于爆破压力,预测结果偏于冒进,安全性降低。DNV RP-F101方法压力比保持稳定,数据集中性好,而且最接近1,剩余强度冒进量最小,安全性最好,因此可以得出DNV RP-F101在满足一定的条件下,预测结果准确性最高;PCORRC方法计算结果集中性好,但是冒进量比较大,安全性降低;ASME B31G、RSTRENG、LPC-1、SHELL92这五种方法集中性差,而且冒进量很大,均不适用于X100高钢级油气管道的失效评估研究。因此得出在X100高钢级油气管道中,DNV RP-F101方法计算的剩余强度准确性最高,最能预测X100高钢级油气管道的剩余强度。

3 结 论

(1)对于X70和X80高钢级油气管道,六种剩余强度评价结果基本都小于实验爆破压力,计算结果偏小;随着缺陷深度d的不断增大,剩余强度呈减小的趋势,管道的安全性变得越来越差;DNV RP-F101方法压力比计算结果均大于1,在1.3附近变化,而且变化幅度最小,集中性最好,准确性最优,最适合含腐蚀缺陷的X70和X80高钢级油气管道的剩余强度评价。

(2)对于X100高钢级油气管道,六种剩余强度评价结果均大于实验爆破压力,即压力比均小于1,计算结果偏大;随着缺陷长度的增加,剩余强度呈减小的趋势,安全性降低;DNV RP-F101方法的计算结果变化幅度最小,最稳定,冒进量最小,更接近爆破压力,安全性最好,最适合含腐蚀缺陷的X100高钢级油气管道的剩余强度评价。

参考文献:

[1]狄彦,帅健,王晓霖,等. 油气管道事故原因分析及分类方法研究[J]. 中国安全科学学报,2013,44 (7):109-115.

[2]李影,李国义,马文鑫.我国油气管道建设现状及发展趋势[J].中国西部科技,2009,22(14):6-8.

[3]肖国清,冯明洋,张华兵,等. 含腐蚀缺陷的X80高钢级管道失效评估研究[J]. 国家安全生产技术,2015,11(6):126-131.

[4]崔铭伟,曹学文. 不同钢级腐蚀管道剩余强度分析方法的对比[J].油气储运,2012,31(7):486-490.

[5]赵莉. 含腐蚀缺陷长输管道剩余强度影响参数定量评价[J]. 当代化工,2016,45 (3) :639-641.

[6]李思嘉,王杰. 含局部減薄缺陷 X80 长输管线的安全评定[J]. 当代化工,2014,43 (1) :118-121.

[7]冉龙飞,王晓霖.含体积型缺陷管道的剩余强度分析[J].石油化工高等学校学报,2015,28(1):93-96.

[8]曹莉,袁宗明,庄志环.腐蚀管道剩余强度评价方法对比研究[J].辽宁化工,2016,45(5):619-622.

[9]王翔,赵东风.不同级别腐蚀管道剩余强度评估方法对比研究[J].腐蚀科学与防护技术,2013,25(1):85-88.

[10]帅健,张春娥,陈福来.腐蚀管道剩余强度评价方法的对比研究[J].天然气工业,2006,26(11):122-125.