大口径光学元件表面疵病在位检测与评价研究

2019-12-13王贵林朱俊辉李嘉祥李治斌

王贵林,朱俊辉,李嘉祥,李治斌

(湖南航天环宇通信科技股份有限公司,湖南 长沙 410205)

引言

随着现代光学技术和系统的发展,精密光学元件的应用范围越来越广,面形误差、粗糙度、表面疵病是其三大检验项目。表面疵病是在加工和使用过程中形成的离散局部微观结构,将会造成光线杂乱性散射,导致光学元件甚至整个系统受到影响[1-2]。

例如在强激光系统中,表面疵病将对高能入射光形成散射,引起能量吸收不均匀,进而造成光学元件损坏[3]。在美国LLNL实验室开发的国家点火装置中,大口径精密光学元件工作在接近材料激光损伤阈值的条件下,往往一个或几个较大的疵病就严重影响整个系统的运行。对红外夜视、微光成像与探测系统而言,表面疵病对入射的微弱光线造成散射,降低了系统信噪比[4]。

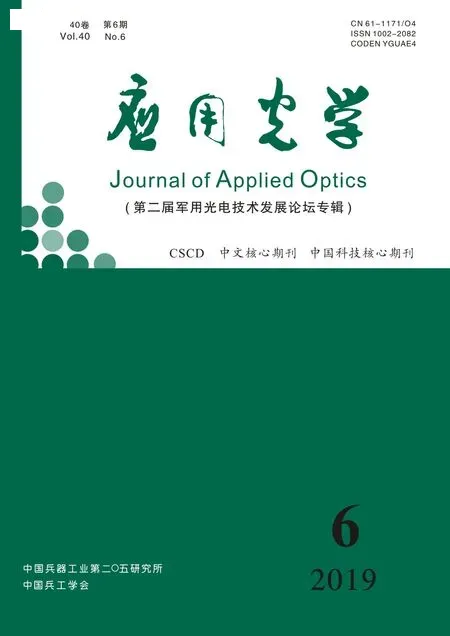

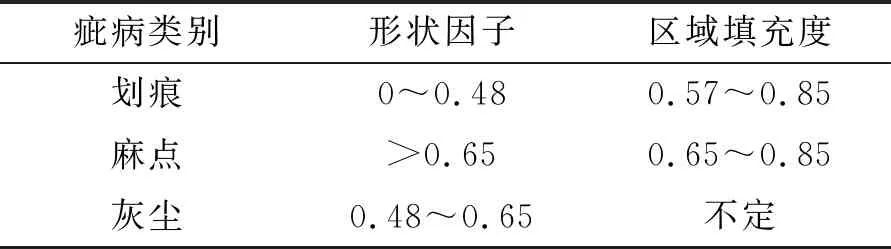

表面疵病主要包括局部表面缺陷、划痕和破边,既不同于面形误差的宏观分布,也不同于表面粗糙度的均匀微观分布,而是在整个光学表面上随机分布、离散的微观几何特征[5-6],横向尺寸在微米量级,分布在分米甚至米级的光学表面内,图1所示为细长型划痕。

图1 表面疵病中划痕的表现形式Fig.1 Form of scratch in surface defects

对于光学元件表面疵病的检测,目视法、滤波成像法、全积分散射法、扫描频谱法等适于小区域疵病的定性检测和统计分析[7],干涉法的数据量大且冗余、处理过程复杂[8],采用光学轮廓仪、扫描隧道显微镜、原子力显微镜进行检测时不能区分表面疵病和正常的加工纹理[9-10]。因此,这些方法均无法实现大型光学表面的定量和快速检测。

根据ISO 10110-7: 2008(E)、GB/T 1185-2006疵病标准和ICF工程标准,最有利于定量评价且与工程标准相符的是散射暗场成像法[3,11]。但目前散射暗场成像均采用离线方式检测光学元件的表面疵病,不满足要求时则装回机床修正加工,这将导致二次安装误差、降低加工效率。如果采用在位检测方法,则可以解决离线检测中非加工时间长、多次装夹引起的定位误差等问题,还能使检测过程在生产现场进行,易于实现自动化。

表面疵病的覆盖范围虽然比较小,但对整个光学系统的性能影响却很大,破坏力非常强。本文以数控光学加工机床作为运动平台,采用散射暗场成像的方法,设计多光束均匀照明系统,研究表面疵病微细特征的识别方法,实现大口径光学表面疵病的在位检测与评价。

1 在位检测系统设计

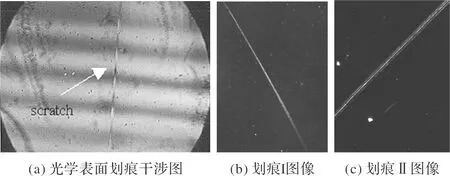

表面疵病检测基于暗场散射成像原理,如图2所示。准直平行光斜入射到光学元件的疵病区域时,由于特殊的局部微观结构,入射光将在一个相对较宽的角度范围内散射,成为二次光源;成像透镜收集一定孔径范围内的散射光,而将光滑表面的反射光排除在孔径角范围外,就能够在CCD感光面上得到暗背景下的疵病亮像。

图2 表面疵病暗场散射成像Fig.2 Scattering imaging of surface defects in dark field

根据疵病检测原理,要求照明系统的出射光束准直性很好、光学表面上照明光斑具有合适的照度,并且满足均匀性指标。系统所选镜头的放大倍数为0.52×~6.5×,成像视场的直径应在Φ11 mm以上,此时能够完全覆盖CCD感光面。

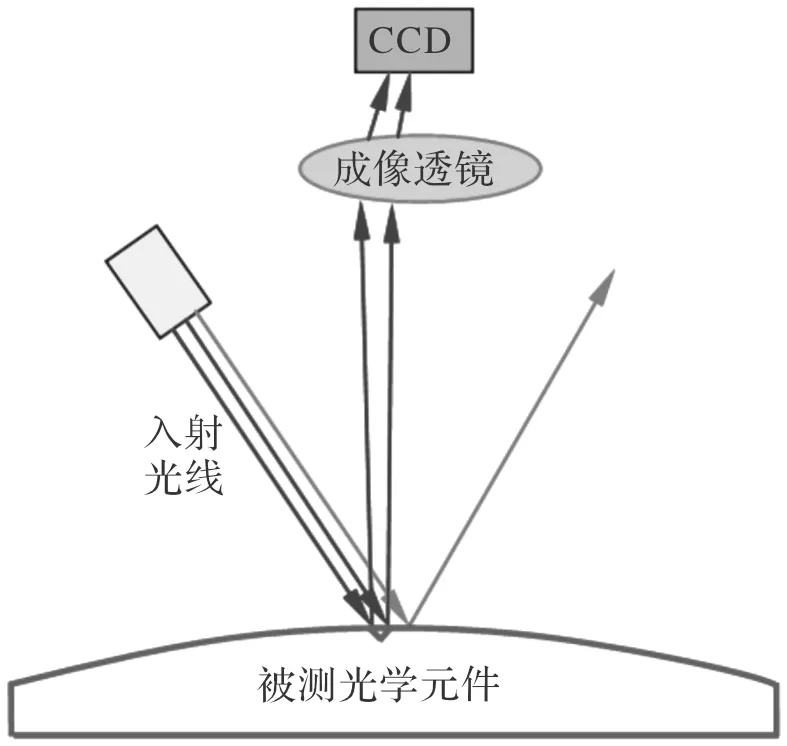

光学元件表面疵病在位检测系统的设计结构如图3所示,主要由照明系统、散射成像系统、运动平台和图像处理系统等4个单元组成。照明系统需保证出射光束的准直度、光斑的照度和均匀性达到指标要求;散射成像系统检测疵病所成的图像,并且保证光滑区域的反射光线不会进入系统内;运动平台需要满足大口径光学元件表面疵病在位检测的精度;图像处理系统实现对疵病图像的正确识别。

采用模块化设计方法,将表面疵病在位检测系统作为独立模块安装在光学加工机床上。对光学表面进行分区域检测,散射成像系统获取子孔径图像后,通过机床的逐次扫描运动完成整个表面的快速在位检测,并将分区图像拼接、识别和评价后得到光学元件表面疵病的统计数据。

图3 表面疵病在位检测系统结构Fig.3 Structure diagram of on-machine detection system for surface defects

2 均匀照明系统设计

由于表面疵病在光学元件上随机分布,为保证所有疵病检测的成像对比度相同,采用环形排布的LED光源,通过对13束平行光进行光照均匀性设计,保证被测区域内的亮度尽量一致。

2.1 柯拉照明光源设计

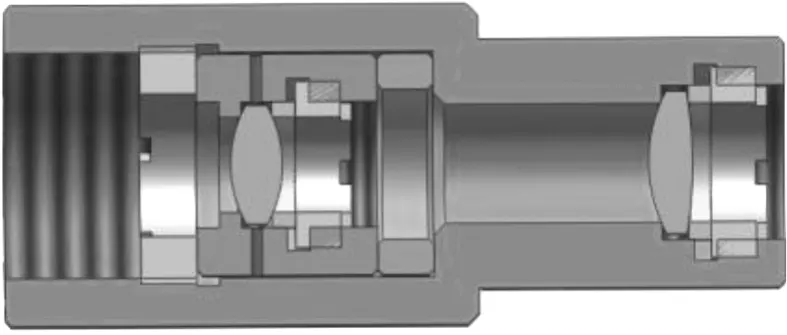

采用柯拉照明结构设计出射光束,优化聚光镜和前置透镜的曲率半径、厚度、通光孔径、物距、像距等参数[12],图4为柯拉光源设计的镜筒结构,图5为单光束在Zemax非序列照明中的三维追迹仿真图。

图4 柯拉光源的镜筒结构Fig.4 Structure of lens column for Cora light source

图5 单光束Zemax非序列照明三维追迹图Fig.5 3D tracing map of single-beam Zemax non-sequential illumination

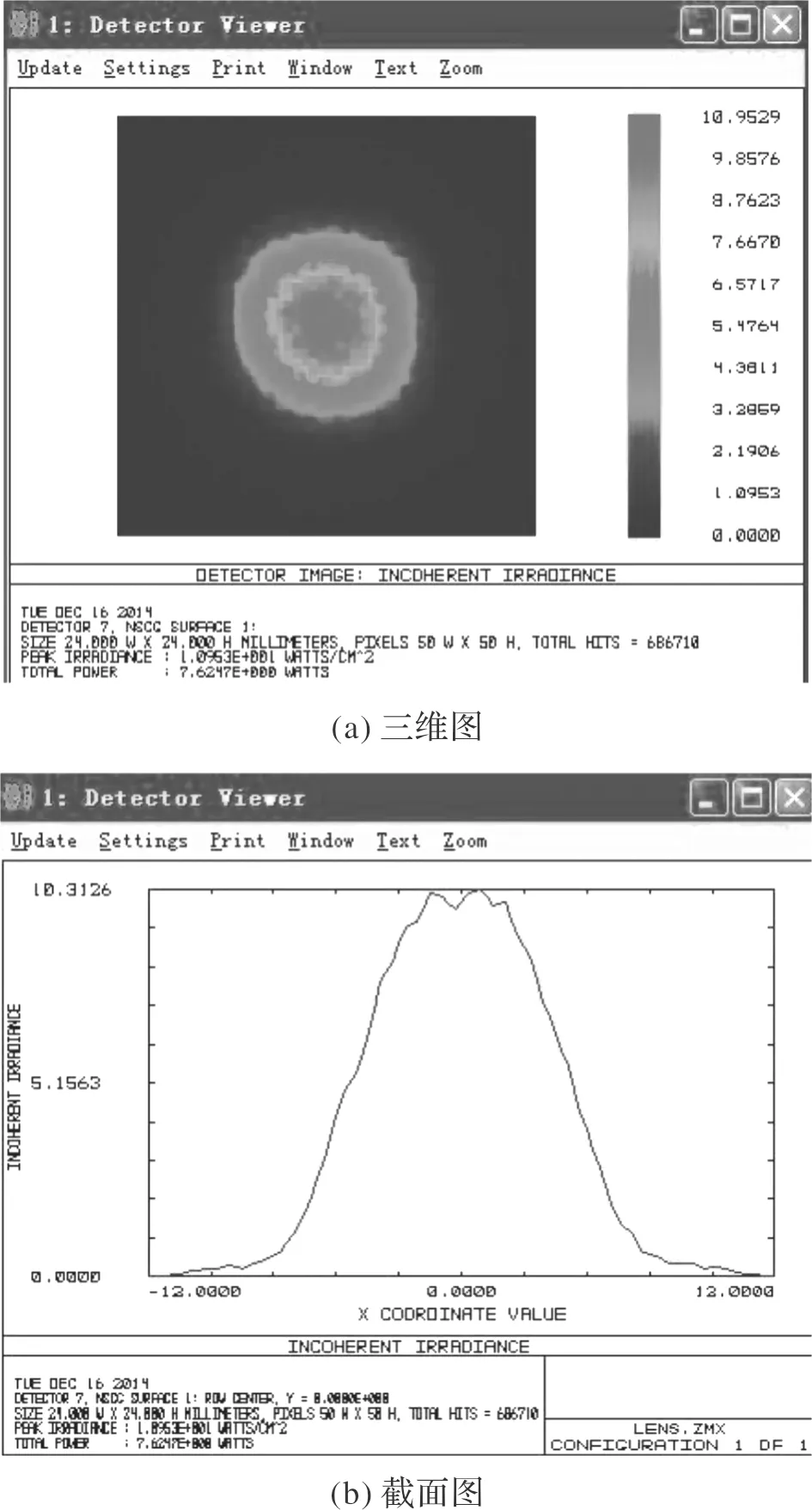

图6为接收面上成像光斑的照度,单束光照射时光斑在直径Φ6 mm范围内的均匀性超过70%;在Φ6 mm之外光强不均匀,没有达到成像视场的范围要求。聚光镜孔径为12 mm,光束发散角约为0.01 rad,满足准直性要求。

图6 单光束成像的光斑照度Fig.6 Spot illumination of single-beam imaging

2.2 多光束光照均匀性设计

均匀照明系统采用多光束设计,以保证对任意方向分布的疵病都能够近直角入射,满足被测表面光照均衡、全方位成像等要求。单束柯拉光源难以实现,因此通过对多束光源进行分布设计以达到更均匀的照明效果。

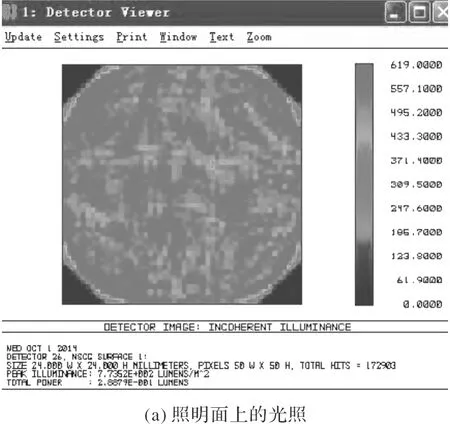

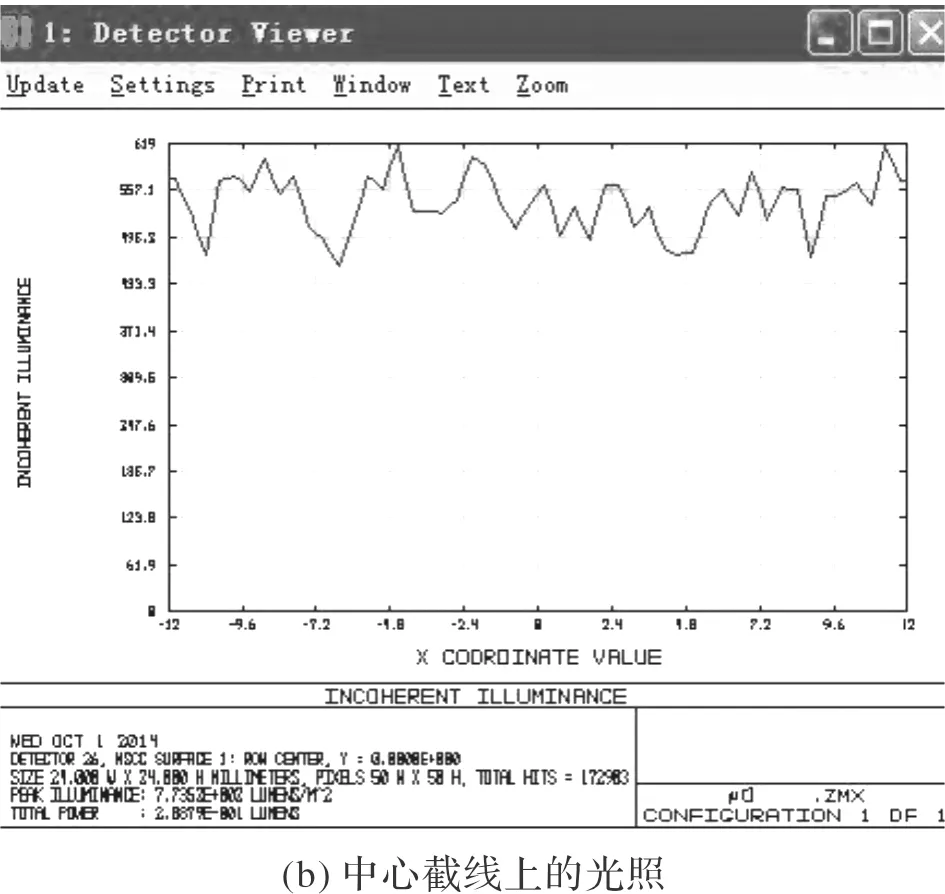

图7所示为13束柯拉光源经过优化设计后在照明面上的光照分布,照明光斑在Φ12 mm范围内均匀性达到70%以上,超过成像视场的直径Φ11 mm,并且满足照度要求。

图7 采用13束柯拉光源得到的光照分布Fig.7 Illumination distribution of Cora light sources with 13 beams

3 疵病图像的处理与评价

散射成像系统采集的图像中,表面疵病表现为灰度的异常,由于受到干扰而含有噪声,主要原因包括光照不均匀的影响、传输中的信道误差以及数字化过程的量化噪声等,这给图像处理和识别带来了困难[13],需要进行去光照、增强对比度、去噪和阈值分割等预处理。针对处理后的二值化图像进行特征提取,根据评价参数进行疵病分类,最后完成疵病的识别与统计。

为了同时保证疵病图像的高保真度和动态压缩范围,采用MSR(多尺度Retinex)算法对疵病图像进行对比度增强[14]:

log[Gn(x,y)*Si(x,y)]}

(1)

式中:RMi为MSR在第i个图像空间的输出;N为尺度个数;wn为对应于某尺度的权值;Si为对应第i个图像空间的分布;Gn为对应权值的高斯卷积函数。

在预处理算法中,平滑滤波是去除不属于疵病的噪声。灰度线性变换是将疵病特征与背景分离开,通过增强对比度来有效提取目标特征图像。图像分解/二值化采用最优阈值搜寻法,当背景与疵病目标的概率密度分别为ρb、ρc时,计算出分解误差概率最小的最优阈值T:

(2)

式中:μb、μc为背景和目标的平均光照度;σ为噪声的标准偏差。

通过设定阈值T将灰度图像分成目标和背景两个领域,目标区域内像素点的灰度值为1,背景区域内像素点的灰度值为0,图8为某受损光学表面进行阈值分割后的二值化图像。

图8 某表面阈值分割后的图像Fig.8 Segmented image with a surface threshold

相对于整个光学表面,疵病的分布区域比较小,麻点、划痕和灰尘之间的特征差异不大,根据疵病的形状因子和区域填充度进行分类评定。其中,区域填充度是单个疵病所占面积与外接矩形面积的比值;如果单个疵病的面积为S、周长为P,则其形状因子M为

(3)

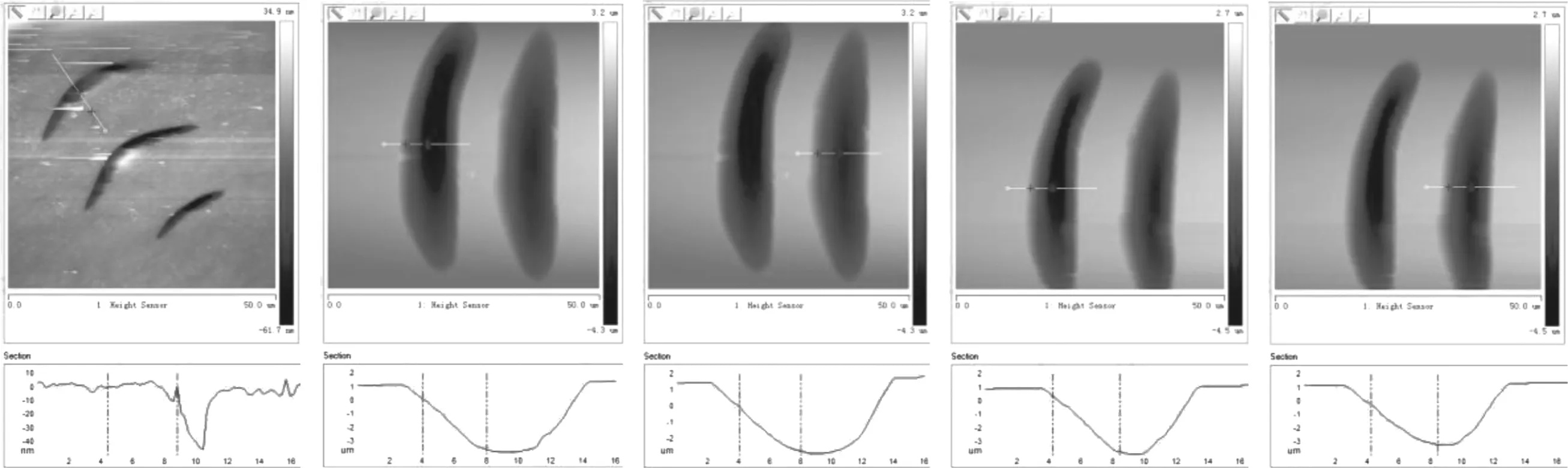

根据表1所示的疵病类别评定值[15],可以看出划痕和麻点的区域填充度区别不明显,但麻点的形状因子更大、外形较为饱和,见图8所示。

表1 疵病类别评定表Table 1 Categories evaluation of surface defects

为了对疵病尺寸进行标定,取精密光学元件作为基底,在表面上加工一系列特定长度、宽度和深度的刻线来模拟划痕类疵病,通过准确测试其几何参数作为已知形貌特征的标准比对板。图9为原子力显微镜测量已知划痕的照片,图10为所测5条划痕的形貌特征,图中上方为所测划痕的三维形貌,下方为对应截线的几何形状,横坐标表示划痕宽度,纵坐标表示划痕深度。根据测试结果,划痕宽度在3.1 μm~11.8 μm之间,深度在40 nm~4 000 nm之间。采用表面疵病在位检测系统对已知形貌的划痕进行测试,精确拟合实际尺寸与成像尺寸,得到疵病的特征值。

对图11所示的划痕,表面疵病在位检测系统测得微观图像后在CCD上存储,通过分析软件进行识别,得出划痕的长度为6.01 mm,宽度为3.49 μm。真实长度为5.87 mm,原子力显微镜检测的真实宽度为3.42 μm,对应的长度偏差为2.39%、宽度偏差为2.05%,均在可接受的范围之内,满足疵病评价要求。

图9 原子力显微镜检测表面疵病Fig.9 Detection of surface defects by AFM

图10 原子力显微镜检测的5条划痕特征Fig.10 Five scratches detected by AFM

图11 在位检测系统测得的某条划痕Fig.11 Scratch detected by on-machine detection system

4 平面硅镜疵病检测实验

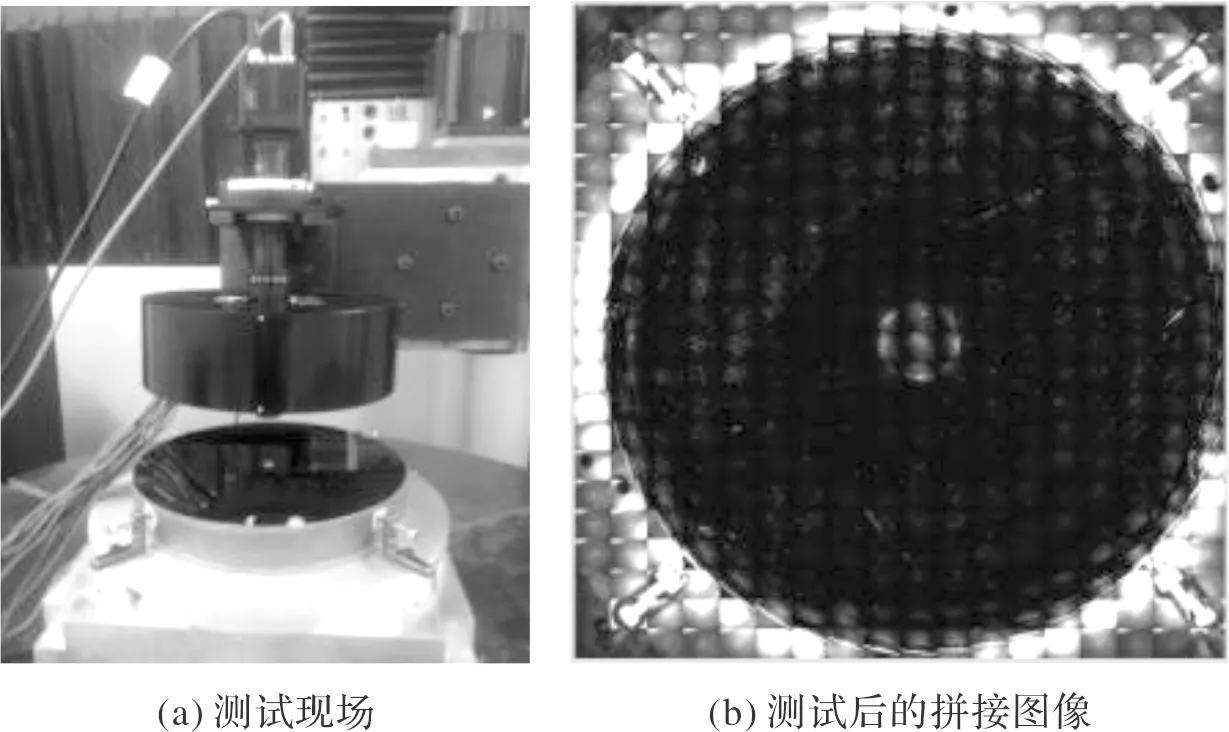

测试对象为直径Φ280 mm、经过精密抛光的平面硅镜,表面疵病在位检测系统安装在光学加工机床上,机床平面度满足硅镜的检测要求,不需要通过倾斜台进行水平调整。

测试过程中,调节显微镜的焦距找到合适的成像位置,并且满足光照均匀性要求;通过数控运动平台进行分区域检测,获得各个区域内的疵病图像,然后对图像进行拼合、预处理,采用分析软件实现疵病特征信息的识别与评价。

图12(a)为表面疵病在位检测系统对平面硅镜进行测试的照片,图12(b)为检测后的拼接图像,拼接后的整体尺寸为288 mm×294.8 mm,完全包含于Φ280 mm的硅镜表面。

图12 在位检测系统测试硅镜表面疵病Fig.12 Surface defects in silicon mirror detected by on-machine detection system

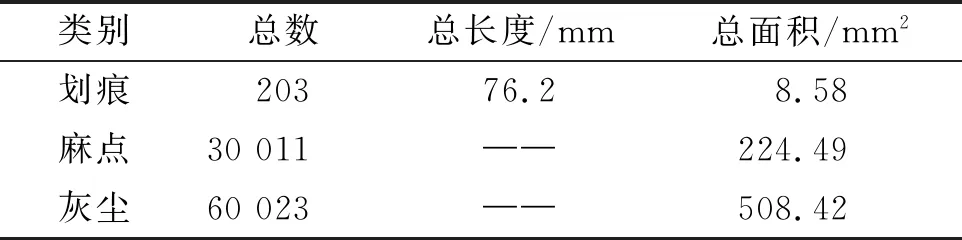

表2所示为Φ280 mm平面硅镜光学加工表面的疵病识别结果,给出了划痕、麻点、灰尘的统计数据,满足准确辨识要求。

表2 硅镜疵病图像的识别结果Table 2 Recognition result of defect images in silicon mirror

5 结论

现代光学系统对精密光学元件加工质量的要求越来越严格,表面疵病是在加工和使用过程中产生的离散局部微观结构,它对光学元件的影响集中并且破坏力强。目前的表面疵病检测仪基本上针对平面或球面光学元件进行离线检测,如果不满足要求则装回机床修正加工,这将导致二次安装误差、降低加工效率。

本文基于散射暗场成像方法,采用模块化结构设计,将表面疵病在位检测系统作为独立模块安装在光学加工机床上,对大口径光学元件进行分区域检测,然后对各分区图像进行拼接、识别和评价,标定结果表明疵病的宽度偏差为2.05%、长度偏差为2.39%,满足指标要求;并在生产现场对Φ280 mm平面硅镜进行了快速在位检测,解决了离线检测中非加工时间长与多次装夹引起定位误差等问题。