卷烟燃烧锥落头倾向测试装置的设计

2019-12-13桑瑶烁张明建徐振宇李志刚

桑瑶烁,张明建,洪 流,徐振宇,张 龙,张 翼,李志刚,李 斌*

1. 中国科学院合肥物质科学研究院应用技术研究所,合肥市长江西路2221 号 230088

2. 中国烟草总公司郑州烟草研究院烟草行业烟草工艺重点实验室,郑州高新技术开发区枫杨街2 号 450001

3. 江西中烟工业有限责任公司,南昌市高新开发区金圣工业科技园 330096

近年来由于助燃剂的添加,卷烟纸燃烧速率发生较大变化,卷烟纸燃烧速率增加容易使卷烟产生较大体积的燃烧锥,同时由于叶组配方与烟丝结构变化,造成卷烟内部烟丝间作用力改变,导致消费者在弹烟灰时容易发生燃烧锥掉落现象,造成卷烟抽吸中断,产生烟支损耗,掉落的烟头还可能会烧坏衣物,影响消费者利益,降低消费者对卷烟品牌的认可度[1-2]。燃烧锥落头是指卷烟燃吸或弹烟过程中发生燃烧锥脱落或明显歪斜等现象[2],研究燃烧锥落头影响因素,实现燃烧锥落头自动化检测,已成为卷烟工业企业越来越重视和关注的问题。Gao 等[3]通过调查定量地表征了人为弹落烟灰的行为特征,研究得出弹击和敲击两种施力方式下的施力参数具有显著性差异。赵秋蓉等[4]、乔月梅等[5]通过筛出不同长度烟丝发现烟丝结构对卷烟燃烧锥掉落率的影响因素大小顺序为再造烟叶丝比例> 长丝比例>中丝比例>梗丝比例,同时对助燃剂比例、卷烟纸定量、麻浆比例、卷烟纸助燃剂钾盐比例、卷烟纸透气度与燃烧锥掉落相关性也进行了研究;王亮等[6]针对细支烟烟丝结构分布与燃烧锥落头之间相关性进行了研究,分析了轴向烟丝密度分布与燃烧锥掉落的关系;訾莹莹等[7]提出各工序烟丝结构与掉火头率的相关性均达极显著水平。但目前对于卷烟燃烧锥落头问题大多是通过自行搭建的实验装置进行研究,施力参数无法精确控制,人为识别燃烧锥掉落存在测试误差。随着行业标准《YC/T 558—2018 卷烟 燃烧锥落头倾向的测试》[2]的推出,为卷烟燃烧锥落头研究及质量控制提供了统一技术标准和测试依据。为此,基于行业标准设计了一种卷烟燃烧锥落头倾向检测装置,以期实现卷烟燃烧锥落头自动化检测,减少人为误差,提高卷烟产品质量控制水平。

1 系统组成

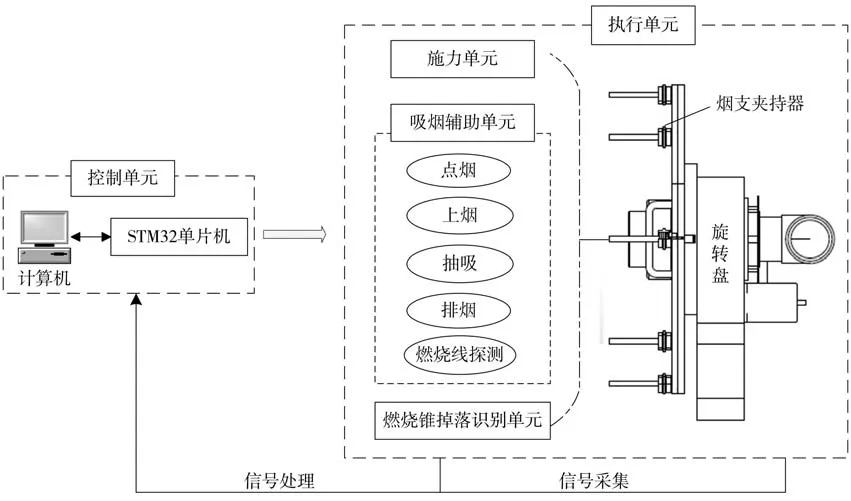

卷烟燃烧锥落头倾向检测装置主要由吸烟辅助单元、施力单元、燃烧锥掉落识别单元、控制单元等部分组成,见图1。吸烟辅助单元主要完成自动上烟、点烟、抽吸和排烟等操作;施力单元可以模拟抽烟时对卷烟的施力动作,并利用高速力度采集装置对施力力度和作用时间进行采集;燃烧锥掉落识别单元通过红外测温和图像识别相结合的方法判断燃烧锥掉落情况;控制单元控制整个系统的运动顺序,采集和处理运动信号,利用单片机和人机交互界面控制各单元动作。为满足标准“一组测试样品量为40 支”的要求,该检测装置每组可同时对8 支烟进行测量,自动测试5 组。

1.1 吸烟辅助单元

吸烟辅助单元包括点烟、上烟、抽吸、排烟和燃烧线探测等模块,是完成燃烧锥落头检测的辅助性单元。上烟模块采用滚筒式结构,可实现常规烟和细支烟的自动上烟,配合旋转盘完成每组8支烟的上烟动作;点烟和抽吸模块相配合可实现样品的点燃和抽吸;燃烧线探测模块通过红外测温传感器探测燃烧线位置;排烟模块用于收集测试过程中产生的烟气并排出室外。

图1 卷烟燃烧锥落头倾向检测装置结构图Fig.1 Structure of device for testing burning cone falling out propensity of cigarettes

1.2 施力单元

1.2.1 结构设计

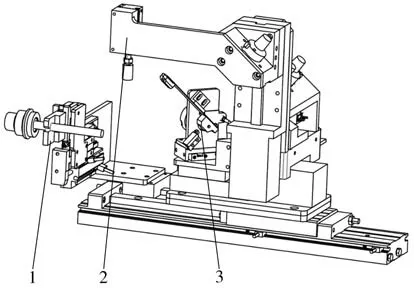

施力单元主要由敲击、弹击和夹持等模块组成[8],见图2。施力单元通过夹持模块对样品进行夹持,利用弹击和敲击模块实现弹击和敲击两种施力方式自动切换。弹击和敲击两个模块通过气动元件驱动,对烟支进行施力,并利用出气口节流阀和电气比例阀配合控制弹击模块和敲击模块的施力力度和作用时间。通过上位机软件对夹持位置、施力位置等进行设置,施力单元可以满足不同规格和长度卷烟的检测要求。

图2 施力单元结构图Fig.2 Structure of actuator

1.2.2 高速力度采集装置

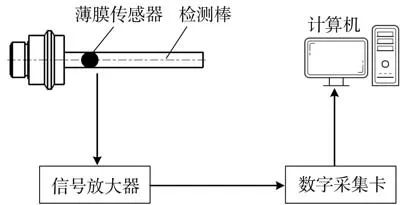

调查发现,消费者在抽吸卷烟时对烟支施加弹击和敲击两种方式的力均为瞬时力。其中,弹击力作用时间为10~50 ms,敲击力作用时间为60~120 ms,两种力的大小在50~1 000 mN 之间。由于烟支直径小,质量轻,表面强度低,采用普通力度测试方式难以满足精确测量烟支所受作用力大小和时间要求。

图3 高速力度采集装置原理图Fig.3 Principle of high-speed force acquisition device

高速力度采集装置主要由检测棒、薄膜传感器、信号放大器、数据采集卡、计算机处理系统等组成[3,9-10],见图3。该装置配置有常规和细支烟检测棒,薄膜传感器粘贴在检测棒上,传感器接收施力力度和作用时间信号,将信号处理后得到施力力度大小和作用时间。薄膜传感器具有准确度高、分辨率高、性能稳定、体积小等优点。采集卡的采样频率大于1 000 Hz,可以对传感器两端的电压进行实时采集,满足精确测量烟支所受作用力大小和时间要求,进而实现对弹击和敲击两种施力方式的实时检测,提高落头检测准确性。

1.3 燃烧锥掉落识别单元

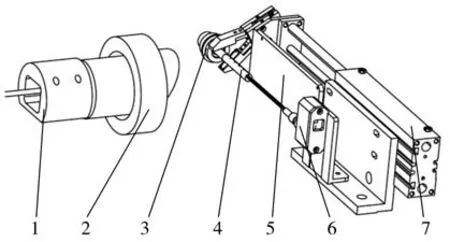

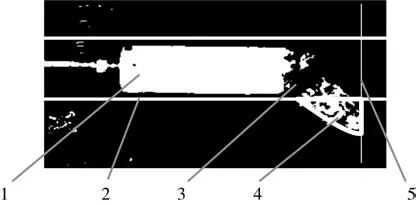

卷烟燃烧锥掉落识别单元由工业相机、光源、烟支夹持器、卷烟、背景板、红外测温模块等部分组成,见图4。由于燃烧锥完全掉落和烟支燃烧锥较短两种状态在图像呈现中相似度较高,难以采用图像算法进行区分。为此,该单元采用红外测温模块对样品端部温度进行测量,当测量温度小于设定阈值时,则判断为燃烧锥完全掉落;当测量温度大于或等于设定阈值时,再通过图像算法对燃烧锥是否出现歪斜进行判断。为避免图像受光源影响,相机与光源布置在同一侧,并选用光强度较强的光源滤除环境光的影响,采用紫色背景板可以较好地将燃烧锥与烟灰进行区分,提高判断结果的准确性。

图4 卷烟燃烧锥掉落识别单元结构图Fig.4 Structure of burning cone falling out identification unit

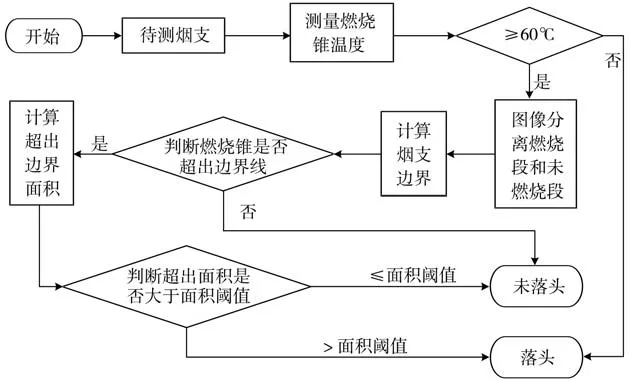

卷烟燃烧锥掉落识别单元的检测流程如图5所示,当卷烟转动至识别单元所在位置时,该单元通过红外测温模块检测燃烧锥温度T,若T<60℃说明燃烧锥完全掉落,判断为落头;若T≥60℃,通过相机两次采集燃烧卷烟图像并进行算法处理,区分出烟支燃烧锥和未燃烧段。在未燃烧段的烟支边缘标出上下两条平行线(图6),平行线距离烟支边缘1.8 mm,通过图像识别燃烧锥是否在平行线内。若燃烧锥在平行线内,则判断为未落头;若燃烧锥超出平行线,则计算燃烧锥超出面积S。若S<面积阈值,则判断为未落头;若S≥面积阈值,则判断为落头。该方法能够有效实现落头倾向检测,自动识别烟支燃烧测试长度,利用图像算法查找并记录烟支燃烧测试起始点和终止点,并计算出烟支燃烧长度[11]。

图5 卷烟燃烧锥掉落识别单元检测流程图Fig.5 Detection flow of burning cone falling out identification unit

图6 水平边缘切线示意图Fig.6 Schematic diagram of horizontal edge tangent

1.4 控制单元

控制单元包括人机界面、上位机软件、STM32单片机、电源系统和通讯模块等部分。上位机软件通过下发指令控制各执行部件运行,同时通过STM32 单片机反馈信号判断装置的下一步动作。为实现多个单元同时控制,控制单元通过STM32单片机实时采集施力、吸烟辅助、燃烧锥掉落识别等单元的传感器信号,根据上位机软件指令对电机、运动位置进行控制。人机界面的功能是下发设置参数和控制相应单元运动,同时接收测试数据,并显示在人机界面上。

2 试验验证

2.1 试验设计

材料:常规卷烟样品D1、D2(由江西中烟工业有限责任公司提供)。

仪器:卷烟燃烧锥落头倾向测试仪CFP800A(自制);BSA224S-CW 电子天平(精度0.1 mg,德国Sartorius 公司);高速力度采集装置(自制,配置有细支卷烟和常规卷烟施力参数检测棒);KBF-S 115 型恒温恒湿箱(德国Binder 公司);游标卡尺(量程0~300 mm,哈尔滨量具刃具有限公司)。

方法:通过分析弹击和敲击两种方式下施力位置、施力力度和作用时间3 个技术参数的标准偏差,验证施力单元的稳定性;比较人工观察燃烧锥掉落次数与装置识别燃烧锥掉落次数的一致性,验证燃烧锥掉落识别单元的准确性;利用重复性试验对系统测试结果的稳定性进行评价。

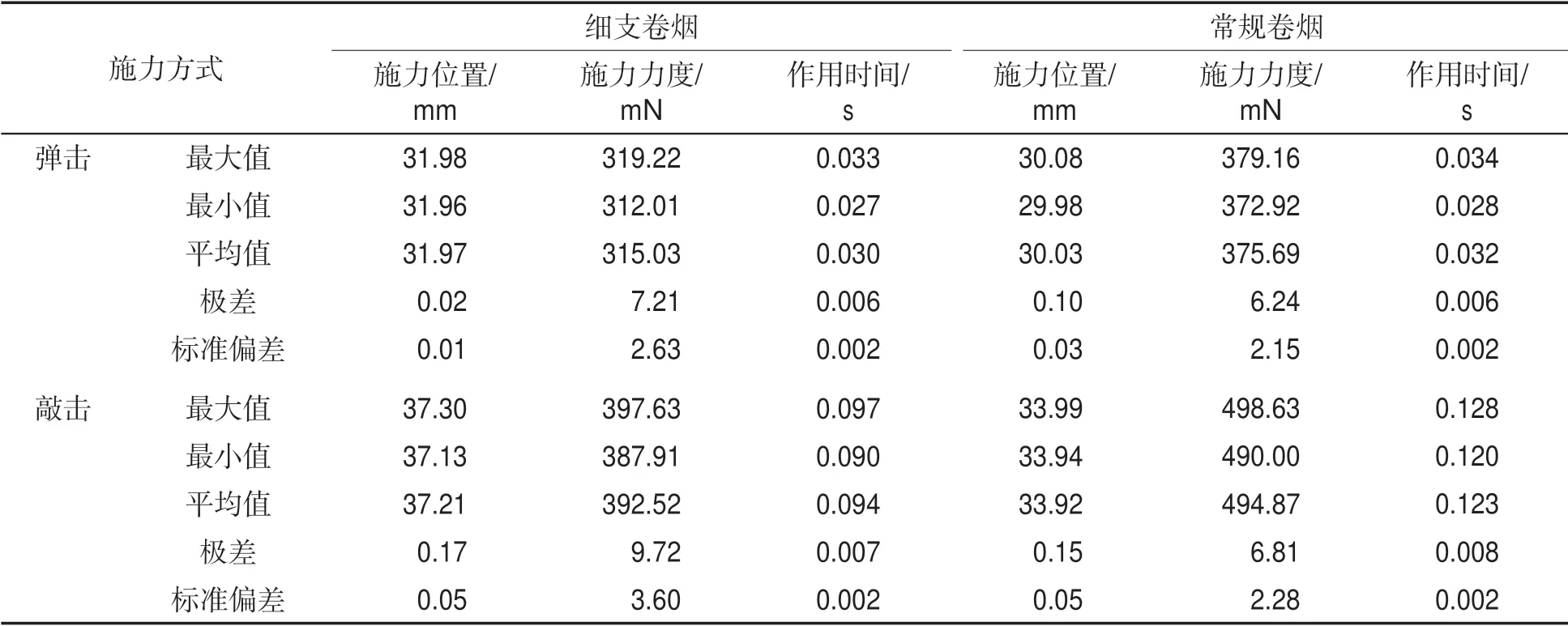

2.2 施力单元稳定性

利用高速力度采集装置和游标卡尺对弹击与敲击两种方式下的施力位置、施力力度、作用时间3 个参数分别测量10 次,计算平均值、极差、标准偏差,结果见表1。可见,在两种施力方式下,施力位置最大标准偏差为0.05 mm,施力力度最大标准偏差为3.6 mN,作用时间最大标准偏差为0.002 s,各参数测量值均在标准允差范围内,能够满足燃烧锥落头倾向测试要求。

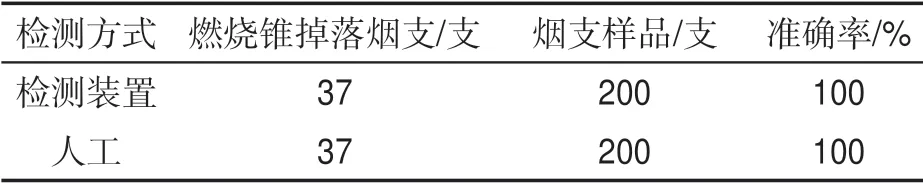

2.3 燃烧锥掉落识别准确性

为测试燃烧锥掉落识别单元的性能,从常规卷烟样品D1、D2 中随机抽取样品200 支进行检测,利用人工通过观察窗监测燃烧锥掉落情况并记录,与检测装置的测试结果进行对比,结果见表2。可见,检测装置对燃烧锥掉落识别与人工识别结果一致,检测准确率达到100%。

2.4 重复性试验

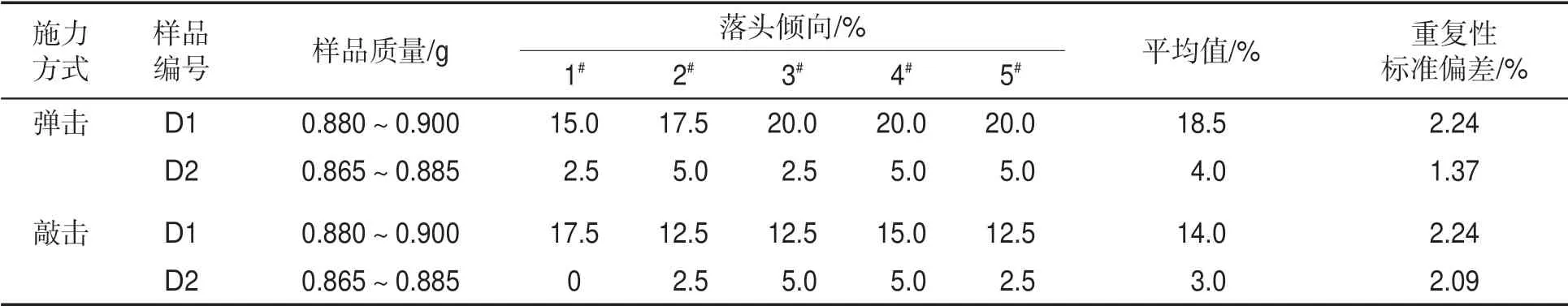

为验证检测装置的稳定性,对系统进行重复性试验。以常规卷烟样品D1、D2 为研究对象,对样品进行质量分选,在恒温恒湿环境中平衡48 h,按照行业标准[2]中的测试条件调整装置参数,分别进行5 组卷烟燃烧锥落头倾向试验,每组样品数40 支,结果见表3。可见,弹击方式下两种样品测试结果标准偏差在1.37%~2.24%之间,敲击方式下两种样品测试结果标准偏差在2.09%~2.24%之间,数据的重复性较好,表明系统具有较高的检测稳定性。

表1 施力单元技术参数试验结果①Tab.1 Test results of technical parameters of actuator

表2 燃烧锥掉落识别准确率Tab.2 Accuracy of burning cone falling out identification

表3 不同落头倾向水平样品测试结果重复性Tab.3 Repeatability of test results of cigarette samples with different burning cone falling out propensities

3 结论

针对卷烟燃烧锥掉落难以检测等问题,研制了一种燃烧锥落头倾向自动检测装置,通过设计高速力度采集装置用于测量卷烟施加的弹击力和敲击力大小及作用时间,利用红外测温与图像识别相结合方法对燃烧锥掉落进行检测。以江西中烟工业有限责任公司提供的常规卷烟样品为对象,对施力单元的稳定性、识别单元准确性和系统重复性进行测试,结果表明:在弹击和敲击两种施力方式下,施力位置最大标准偏差为0.05 mm,施力力度最大标准偏差为3.60 mN,作用时间最大标准偏差为0.002 s,各技术参数测量值均在标准允差范围内;识别单元对燃烧锥掉落识别准确率达到100%;弹击方式下两种样品测试结果标准偏差在1.37%~2.24%之间,敲击方式下两种样品测试结果标准偏差在2.09%~2.24%之间,数据重复性较好,表明系统具有较高稳定性,能够满足卷烟燃烧锥落头倾向自动化检测要求。