装配式综合管廊守护地下“生命线”

2019-12-13杨志勇章沛蓉

文|杨志勇 章沛蓉

(作者单位:成都市市政工程设计研究院)

为了推动产业结构调整升级,国家决定大力发展装配式建筑。在市政基础设施领域,综合管廊逐渐采用装配式建造,与现浇施工相比,装配式综合管廊可使基坑留存时间缩短,降低施工对交通的影响。管廊通过工业化生产,确保了混凝土结构的外观、质量及耐久性,配合预应力技术,使管廊呈轻型化特点,节能环保。

但是通过多个试点工程应用反馈,装配式综合管廊在实际应用中仍然存在一些问题,主要体现在:一是工业化厂不能直接按设计施工图生产,需对图纸二次加工,延长了项目周期,工程量也与施工图不符;二是综合管廊舱室种类多,预埋件因舱室类型不同,形式和位置各异;例如,某市综合管廊工程(四舱),标准舱室类型6种,节点类型40种,工业化生产易出现预埋件定位错误和疏漏的问题;三是施工现场因管理人员技术水平不同,依靠人工记录和现浇施工经验,对预制构件管理混乱,影响吊装进度,甚至出现拼接错误;四是后期产权单位接管管廊后,安装舱内附属设施时,无法准确定位预埋件。

实际上,将BIM与RFID技术结合应用于综合管廊全生命周期,建立了BIM模型与预制管廊的联动系统,解决了装配式综合管廊应用中的系列问题,提升了综合管廊装配式建造的智能化水平。

建筑信息模型是在传统的三维几何模型基础上构建面向工程全生命周期的信息模型,支持信息的交换、共享和管理。与传统CAD工程制图相比,在建筑信息模型中,以构件作为基本图元,每个图元包含了构件所有工程属性:几何信息、材料、结构型式、拓扑关系等。将BIM模型与应用软件、技术设备结合,可以为工程的不同阶段提供信息共享平台。

RFID 即无线射频识别,是一种非接触式的自动识别技术,扫描半径可达25m,一般由标签、阅读器、应用软件组成,特点是标签与阅读器无需接触,通过空间磁场或电磁场耦合进行信息交换。RFID 具有标签存储容量大(可达20MPa)、穿透性好、抗污染能力强、耐久性好、可重复使用等特点。

目前国内已有学者将BIM与RFID技术结合应用于装配式建造工程,但都主要针对房建领域,在市政工程领域,将BIM与RFID结合应用于装配式建造工程的较少,智能化水平较低,亟待智能化建造技术。

实现工程全生命周期的信息集成与工作协同

BIM的核心不是模型本身,而是集成信息与工作协同。从综合管廊工程立项至竣工验收,以BIM+RFID信息管理系统(下面简称管理系统)为核心的应用体系将贯穿工程全生命周期,如图1所示。设计、工业化生产、施工装配、运维管理均围绕该管理系统进行,以实现工程全生命周期的信息集成与工作协同。

规划设计阶段是装配式综合管廊全生命周期最为关键的一环,该阶段需完成BIM拼装模型创建和RFID标签设计。

工业化厂若直接按二维设计施工图焊接钢筋,会出现钢筋露出混凝土结构的现象。通常工业化厂会对设计单位提供的CAD施工图二次加工,以达到预制生产的要求,这样便延长了构件的生产周期。通过引入BIM技术,采用MicroStation、ProStructures对单节管廊三维正向设计,设计精度达lod300,如图2所示,在设计阶段即可满足工业化生产要求,缩短构件生产周期。然后通过OpenRoads Designer对单节管廊添加编号(ID)属性,参考道路、桥梁、管线、地铁、基坑支护等边界条件,实施管廊现场装配模拟。模拟内容主要为构件进场时序、现场堆放方式、吊装时序和拼接方式,最终形成BIM拼装模型。将其导入BIM+RFID信息管理系统后,供工业化厂、施工方、管廊接管方使用。

图1 BIM与RFID在装配式综合管廊全生命周期的应用流程

图2 单节预制管廊三维正向设计

图3 预制预埋件定位及RFID标签布置

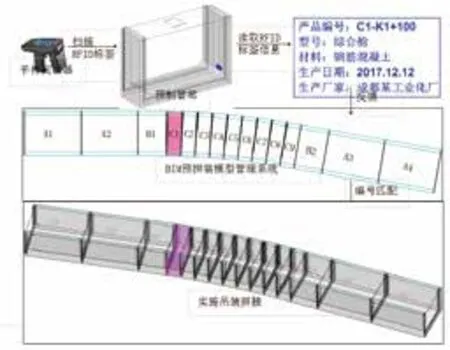

根据BIM拼装模型,设计RFID标签信息,信息内容应至少包含单节预制管廊编号、舱室类型、材料、生产日期、生产厂家等。其中管廊编号至关重要,在工程全生命周期中独一无二,该编号与BIM管廊拼装模型编号唯一对应。

工业化生产阶段,工业化厂直接通过管理系统调用BIM拼装模型,定制单节管廊模具,提取BIM拼装模型中单节管廊数量、混凝土方量、钢筋工程量,准备预制材料。在预制实施过程中,直接按BIM模型选取预埋件形式、定位预埋件,确保预埋件位置的准确无误。

预制管廊可直接根据BIM施工时序模拟按需生产,避免预制构件富裕、积压。构件出厂前,按照BIM拼装模型中设定的单节管廊编号,在管廊舱内贴上RFID标签,经阅读器扫描出厂,出厂记录直接反馈于管理系统,实现工业化厂对产品的智能化管理。

施工装配阶段,施工方采用RFID阅读器对不同时段进入施工现场的预制管廊扫描记录,按BIM施工模拟现场堆放预制管廊,以便吊装进入基坑。

综合管廊在平面转弯、现浇段连接、舱内管线出线时,单节预制管廊内部支墩、支吊架预埋件均与标准段不同,但外形尺寸却完全一致。例如,某工程2m单舱管廊一节重达21.55t,一旦吊装或拼接出错,将严重影响施工进度。

图4 施工装配流程图

基于BIM+RFID信息管理系统,在构件吊装前,采用RFID阅读器扫描现场构件,在管理系统中自动实现BIM拼装模型与现场构件身份比对,当现场构件与BIM拼装模型构件身份符合时,才能进行吊装、拼接,确保构件吊装、拼接的准确无误,其流程如图4所示。

运营管理阶段,产权单位接管管廊后,直接利用手持阅读器在舱内扫描RFID标签,对应编号调取BIM拼装模型即可实时查询管廊预埋件位置,实现管道支墩、电力和通信支架、照明、消防设施安装位置的精确定位,避免管廊建成后舱内预埋件无法定位的问题。

待附属设施安装完成后,将管廊舱内视频监控、气体监测、温度监测、气压监测、自动消防系统接入BIM+RFID信息管理系统,可以实现对综合管廊日常运行状态的实时远程监控管理。

提升综合管廊装配式建造智能化水平

某试点综合管廊工程为现状道路新建管廊工程,全长约5.3km,总投资约5.8亿元。入廊管线包括:110KV(220KV)电力、DN1400和DN600输水管道、DN500高压和DN273中压燃气管道、通信、d500~d1200污水管。该综合管廊共设置6种舱型,分别为:四舱A型(综合舱+高压电力舱+输水舱+燃气舱)、三舱B型(污水舱+综合舱+高压电力舱)、三舱C型(污水舱+输水舱+燃气舱)、双舱E型(综合舱+高压电力舱)、双舱F型(输水舱+燃气舱)、单舱D型(高压电力舱),图5为现状道路管线横断面,图6为新建综合管廊后道路管线横断面。

图5 现状道路管线横断面

图6 新建综合管廊后道路管线横断面

新建综合管廊位于现状城市主干道,车流量大,道路两侧房屋距离近,现状管线密集,施工期要求保证双向6车道通行能力,施工作业面极为有限。为了降低施工对交通的影响,经反复研究,部分标段(总长1.51km)采用装配式建造。以道路南侧K1+71.5~ K3+05.3 C型三舱装配式管廊为例,对比人工管理为主的装配式建造和基于BIM+RFID的装配式建造花费的时间成本。假设时间成本基数为X,以现阶段人工管理为主的装配式建造花费的时间作为基数,根据现场反馈施工进度表统计,结果如表1所示。

该段综合管廊基坑南侧为现状房屋,距离为1.3~12.8m,北侧为现状道路,新建综合管廊位于辅道与人行道下方,现状管线密集。如表1所示,工业化生产阶段、施工装配阶段及运营管理阶段基于BIM+RFID的装配式建造均比现阶段人工管理为主的装配式建造节省时间。规划设计阶段时间成本增加的原因在于,该阶段需要增加对设计人员新技术的培训时间,但是软件使用熟练后,效率会提升,甚至高于现阶段二维设计。

表1 BIM+RFID技术应用与人工管理为主的装配式建造时间成本统计表

图8 BIM现场构件堆放与拼接模拟

工程投资方面,由于新增了BIM+RFID系统搭建,管廊出厂配置RFID标签、阅读器等硬件设备,项目前期投资较现阶段增加。但是通过新技术运用,避免了构件生产和吊装拼接错误,其规避损失与增加投资相当,关键在于,通过BIM与RFID技术结合运用,缩短了项目建设周期,保证了建设质量。

将BIM与RFID技术结合应用于装配式综合管廊建设全生命周期,确定了以BIM+RFID拼接模型为核心的信息管理系统作为工程全生命周期协作平台,使其贯穿于项目规划设计、工业化生产、施工装配、运营管理四个阶段,实现了预制管廊的三维正向设计、工业化高质量生产、智能化管理、构件科学堆放、精准吊装拼接、舱内预埋件准确定位,提升了装配式综合管廊建设的智能化水平。工程实例证明,BIM与RFID技术结合应用于装配式综合管廊建设能够缩短项目建设周期,是值得推广的,也为市政装配式桥梁和下穿隧道工程提供了借鉴。