薄基岩厚松散层条件覆岩破坏规律研究

2019-12-13易四海刘德民

易四海,朱 伟,刘德民

(1.华北科技学院 安全工程学院,北京 101601;2.中煤科工集团唐山研究院有限公司,河北 唐山 063012)

覆岩破坏规律的研究是解放水体下压煤和保证矿井生产安全的关键。我国早在20世纪50年代开始就进行了大规模的覆岩破坏规律实测研究,以刘天泉院士为代表的科研工作者总结了覆岩破坏规律,根据覆岩破坏情况将覆岩破坏竖向上分为了“三带”(冒落带、裂缝带、弯曲带),并总结了导水裂缝带发育高度经验公式,形成了比较完整的普采条件下覆岩破坏规律系列成果[1]。近年来,随着采矿技术的发展,厚煤层开采普遍采用效率更高的综放开采技术,滕永海等[2-4]以大量地面钻孔实测观测资料为基础,总结了综放开采条件下覆岩破坏规律,认为综放开采条件下覆岩破坏异常剧烈,导水裂缝带高度发育较普采条件下要高。许延春[5]分析了全国部分矿区的综放开采导水裂缝带高度实测数据,建立了综放开采导水裂缝带发育高度的经验公式。大量研究成果表明,综放条件下覆岩破坏较普采条件下要剧烈得多,对该地质开采条件下的水体下采煤风险性也相应增加。

薄基岩是指上覆基岩厚度小于冒落带与裂缝带(两者合称导水裂隙带)高度之和。大量观测资料表明,非薄基岩条件下煤层开采后,其上覆岩层发育的导水裂隙带最大发育高度一般达10~20倍的煤厚。以此类推,薄基岩厚煤层开采后,其覆岩导水裂缝带高度将发育至松散层内,甚至地表,工作面覆岩破坏有可能不存在“三带”,而只存在“二带”(冒落带和裂缝带)或“一带”(冒落带)。目前,由于薄基岩厚松散层条件下综放开采条件比较特殊,对于该类地质开采条件下的覆岩破坏规律研究成果相对较少[6-9],对厚松散层内裂缝发育规律认识不清。为此,论文将采用相似材料模拟实验、理论分析,研究探讨薄基岩厚松散层开采条件下覆岩破坏规律及结构自稳判据,进一步分析厚松散层的采动破坏及隔水能力,以利于指导该类条件下水体下采煤实践。

1 覆岩破坏演化规律

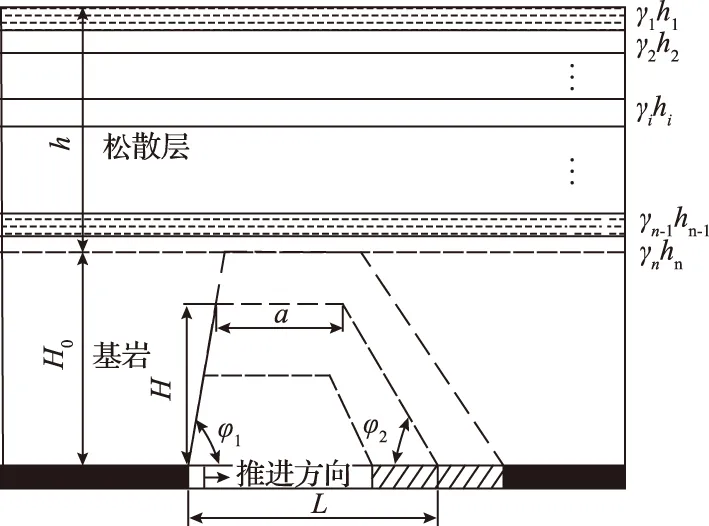

相似材料模拟实验以潞安矿区典型薄基岩厚松散层综放工作面为模型。该工作面走向推进长150m,采厚6.6m,倾角0°,采深236m,其中,表土层(松散层)厚度约154m,基岩厚约82m,综采放顶煤一次采全高,全部垮落法管理顶板。该面基岩厚与采厚之比约为12.4,一般综放开采导水裂隙带发育高度约为20倍煤厚[2],由此可见,该面具有典型的薄基岩厚松散层的地质特征。相似材料模拟实验取该工作面倾向建立平面模型。实验选择在规格(长、宽、高)为1800mm×160mm×1400mm的平面二维模型架上进行,且考虑单侧边界条件,几何相似常数为:1∶250。模拟上覆松散层采用一般砂土模拟。相似材料实验模型设计如图1所示。

图1 相似材料实验模型设计图

薄基岩厚松散层工作面综放开采上覆岩层破坏演化过程如图2所示。由图2可知,工作面推进至20m时,采动程度较小,直接顶初次垮落;工作面推进至65m时,基本顶初次来压,覆岩相继垮落、断裂、裂缝,充填采空区,竖向上形成一梯形破坏带,破坏带高度约为3倍的采高,两侧分别以64°和56°向上断裂,上方形成了一定跨度的托梁。托梁下方岩层应力得到释放,产生破坏,出现断裂、裂缝,而托梁上方岩层荷载由托梁支撑,岩体弯曲,未出现采动破坏,岩体结构保持相对完整,如图2(a)所示;工作面推进至110m时,随着工作面开采长度的增加,梯形破坏带高度和宽度也随之增大,破坏带高度约为7倍的采高,推进方向侧以约40°向上断裂,上方托梁跨度也不断增宽,如图2(b)所示;当工作面推进至150m时,梯形破坏带范围进一步扩大,上方托梁发展至松散层内,形成短暂的自稳结构,随即托梁在上方松散层荷载作用下失稳,松散层弯曲整体下沉,压覆于托梁下方破坏岩体上,受松散层荷载压实作用,梯形破坏带中间岩层采动裂隙不断弥合,而梯形破坏带两侧发育裂缝不受影响,如图2(c)所示。松散层虽然发生较大的沉降变形,但因强度低、塑性大、抗变形能力强的特点,裂缝发育并不明显,覆岩破坏高度得到了较好的抑制。

2 薄基岩厚松散层覆岩自稳结构判断

相似材料模拟实验结果表明,随着工作面的推进,覆岩破坏以“梯形破坏带”形式不断发育、发展,如图3所示。托梁能有效遏止下覆岩层的冒落、断裂、裂缝向上发展,同时又托住其上覆直至地表的岩(土)层,使其上覆岩(土)层与其下方破坏区隔离。因此,能否在采空区上方形成稳定的托梁对控制覆岩破坏十分重要。托梁发育高度、悬露步距与工作面推进长度密切相关,推进长度约越大,托梁发育高度、悬露步距也就越大。

图2 上覆岩层的破坏演化过程

图3 覆岩“梯形破坏带”发育过程示意图

覆岩“梯形破坏带”的几何条件为:

a=L-H(cotφ1+cotφ2)

(1)

式中,a为上方托梁悬露步距,m;L为工作面推进长度,m;H为“梯形破坏带”发育高度,m;φ1、φ2分别为两侧岩层断裂线与采场空间水平线夹角,(°)。

当覆岩“梯形破坏带”发育至松散层底部时,托梁悬露步距[10]:

a=L-H0(cotφ1+cotφ2)

(2)

式中,H0为基岩厚度,m。

此时,判定托梁是否会断裂,可选用弹性薄板力学模型计算托梁断裂长度的极限值s,由于托板(梁)在断裂前四边搭接在实体岩层上方,因此引用四边固支弹性薄板力学模型[11],其极限断裂长度为:

(3)

显然,当托梁悬露步距a大于其极限断裂长度s时,托梁断裂,形成自稳结构,联立式(2)、式(3),求得工作面推进L时,托梁断裂,即:

(4)

k1=cotφ1+cotφ2

对于薄基岩厚松散层,H0值比较小,h值比较大,基岩破断角φ1、φ2一般在60°以上,松散层底部作为托梁的岩土抗拉强度Rt一般比较小,接近0。由式(4)综合来看,对于厚松散层、薄基岩的特殊地质采矿条件下进行煤层开采时,当工作面推进很小一段距离后,托梁发育高度将很快超过基岩厚度,而松散层岩土体内很难再形成有效的自稳结构,松散层将作为整体跟随基岩弯曲下沉,松散层土体作为荷载压覆在破坏基岩体上。大量开采实践表明,薄基岩厚松散层开采实践中经常出现地表突然下沉、井下压架等现象[12,13],也进一步佐证了薄基岩厚松散层开采难于形成自稳结构的规律。

3 厚松散层采动隔水能力分析

煤层开采,覆岩相继垮落、断裂、裂缝,形成导水通道,为水资源流失提供了必要的空间通道。对于薄基岩厚松散层条件下的煤层开采,工作面推进到一定距离后,覆岩内部不能形成有效的自稳结构,顶板基岩容易全厚度断裂。此时,覆岩破坏将如何继续向上发展,能否与松散层内含水层贯通。目前,国内外对此研究甚少。岩(土)工程性质测试表明,松散层一般存在较软弱的粘土隔水层,具有强度低、塑性大、抗变形能力强的特点,能够产生较强的隔水性能,能抑制冒裂带、裂缝带高度的发展及连通;即便粘土层破断,粘土颗粒在自重力、水动力作用下涌入下位岩层采动裂缝,在裂缝通道中颗粒相互挤压,若裂缝通道狭小,那么这部分溃决的砂颗粒将形成稳定结构,破断隔水层产生再生隔水性[14,15]。因此,判断导水裂缝带是否继续向上贯通主要取决于松散层内粘土层所受的采动变形与控水能力,而粘土层控水能力则主要取决于其岩性、厚度、粒径及上部含水层(或地表水体)水压等诸多因素。

3.1 粘土层不破断时厚松散层隔水能力分析

若基岩破断,松散层底部粘土层采动引起的变形不超过其抗拉极限时,即:

(5)

式中,M为煤层采厚,m;q为下沉系数;α为煤层倾角,(°);b为水平移动系数;r为主要影响半径,m,r=H0/tanβ;tanβ为主要影响角正切;[σ]为粘土层极限抗拉,粘土抗拉极限小于0.004(或4mm/m)[16]。

此时,松散层不产生裂缝,导水裂缝带发育止于松散层底部。

3.2 粘土层破断时厚松散层隔水能力分析

当粘土层发生大变形,超过其抗拉极限时。若粘土层很厚,粘土层内部只产生细微裂缝但并没有发育成导通型裂隙,则粘土层在发生大变形后仍然保持良好的隔水性。许延春在总结大量实测资料后,认为松散层具有为3倍煤厚的“有效隔水厚度”时,能够形成良好的隔水性能[17]。此时的松散层依然能保持隔水性能,但导水裂缝带发育高度有所抬升。

若粘土层较薄,粘土层内将发育成导通型裂隙,波及上部含水层,形成导水通道。粘土的渗流实验表明,粘土具有一定的隔水“自愈”能力[18]。相关试验研究表明[19,20],非饱和粘土存在一个临界变形值,在临界变形值前,岩粒会将采动引起的裂隙“愈合”,滞碍含水层的水向下方渗流,粘土层重新恢复隔水能力,导水裂缝带在发育至上部含水层短暂时间后又下降至隔水层;在临界变形值后,隔水层的岩粒不能将采动引起的裂隙“愈合”,结构彻底破坏而形成导水通道,导水裂缝带将继续向上发育至含水层,隔水性能丧失,波及上部含水层。

利用粘土层“自愈”的特点,有些矿井成功采用边采边疏的技术在水体下进行了采煤实践。如铁法矿区大明一矿利用冲击沙层形成的再生隔水顶板,采用边采边疏的方法,实现了松散孔隙水体下缩小煤岩柱尺寸开采[21]。

4 现场应用

4.1 采矿地质条件

三元矿主采下二叠系山西组3#厚煤层,煤层厚6.36~8.40m,平均厚7.18m,采煤方法为综采放顶煤一次采全高生产工艺,全部垮落法管理顶板。煤层上覆基岩岩层为二叠系下统山西组(P1s)、下石盒子组(P1x),其岩性主要为中、细砂岩、粉砂岩、泥岩、砂质泥岩交互沉积而成,层状沉积比较规则。第四系松散层由粘土、含砂粘土、粉砂质粘土及黄色、褐黄色粉-粗砂、砂砾层等组成。

矿井充水水源主要是第四系松散含水层、基岩风化带含水层以及3#煤层顶板二叠系砂岩裂隙含水层。第四系含水层组埋藏较浅,多为潜水,富水性弱至中等,主要补给来源为大气降水。基岩风化裂隙带含水层分布较薄,井田内风化裂隙发育深度一般在基岩面以下50~60m,富水性中等。二叠系砂岩裂隙含水层,富水性弱至中等。由于第四系隔水层以及二叠系层间隔水层的存在,含水层均消耗其静储量为主,充水通道为采动裂隙及构造破碎带。

目前矿井开采井田北部三采区。三采区共布置有三个工作面:3301、3302、3303工作面。三采区地表水系较发育,采区北部有黑水河,采区西部有浊漳河存在。地表水体压煤使得矿井储量严重不足问题更加突出,而且对井下安全生产造成安全隐患。

4.2 导水裂缝带发育高度分析

三采区首采3301工作面,宽约230m,推进长度约1090m,开采3#煤层,煤厚约7.5m,倾角2°~3°,采深+229~+252m,其中,第四系松散层厚约193~206m,基岩厚度约36~56m。该工作面已于2014—2016年开采结束。三采区区域第四系地层砂层(粉砂层)厚度占比较低,仅占到整个第四系地层的15%~21%,砂层单层厚度约0.8~5.4m,土层基质主要为粘土(粉质粘土),厚度几十米不等,累计厚度占到第四系地层的79%~85%,第四系底部存在多层粘土和砂质粘土的层段,且其粘土和砂质粘土单层厚度大于2.10m,粘土厚度占比大,含水砂层其间被多层厚层状粘土隔水层间隔开来,层间水力联系微弱。

大量实践表明,工作面在开采“见方”(即λ=1)时,覆岩破坏最充分。根据式(3),可求得松散层底部砾砂层作为托梁时的极限断裂长度:

经计算s=1.5m。此时,托梁悬露步距a=L-H0(cotφ1+cotφ2)=177m,(取φ1=φ2=60°)。3301工作面开采后,松散层底部砾砂层作为托梁时的极限断裂长度远远小于其悬露步距,由此判断,3301工作面开采覆岩不能形成自稳结构,且第四系底部将产生较大的采动变形。由于第四系存在厚层粘土层(远超3倍煤厚),根据前述理论推断,厚层粘土层底部有可能产生采动裂隙,但仍将有效阻隔地表水体以及第四系上部含水层与下伏底部含水层和基岩风化带的水力联系。

4.3 导水裂缝带发育高度实测

3301工作面开采过程中,矿井在其上方施工4#地面钻孔。根据4#钻孔柱状图资料显示,该孔第四系松散层厚度为193.19m,煤层顶板基岩厚约52.73m。

4#孔开始钻进至158.41m时,冲洗液消耗量一般为0.04~0.12m3/h之间,钻孔水位一般在0.70~4.10m之间;钻进至191.89m时,一般消耗量为0.06m3/h,钻孔水位一般在8.0~19.40m之间;钻进至193.10m时,消耗量增大至1.50m3/h,钻进至196.77m时,冲洗液发生漏失,消耗量增大现象,消耗量最大为3.48m3/h。钻进至213.57m过程中,消耗量增大,消耗量在1.20~3.60m3/h之间,钻孔水位一般在11.30~12.50m之间,至212.10m时发生全漏不返水,测不到水位,消耗量最大为3.60m3/h。钻进至215.60m时发生全漏不返水,测不到水位,消耗量最大为1.20m3/h。钻进至226.52~247.22m过程中,冲洗液消耗量大,发生全漏不返水,测不到水位,消耗量最大为7.68m3/h。

根据4#号钻孔钻探取芯资料,发现229.72~245.92m多处斜裂隙发育,断口整齐,为煤层回采后顶板垮落坍塌,岩石发生弯曲变形所形成。据本孔简易水文资料显示,自193.10m处开始钻孔消耗量变化明显,尤其在粗粒砂岩和中粒砂岩层位,由于导水裂隙带破坏影响,岩芯破碎,导致冲洗液消耗量大。本孔初次发生漏水的深度在193.10m,为第四系底部,推测本孔3号煤层开采后形成的导水裂隙带已导通至第四系底部,判定导水裂隙带发育高度全部导通基岩段。

通过水文观测结果可以看出,煤层开采导致的顶板裂隙在第四系中不发育,因为孔深193.1m(第四系厚度)之前从上到下冲洗液消耗量不大且消耗稳定,同时说明第四系底部粘土层极大地抑制了裂缝的发育扩展。另外,3301工作面开采过程中未出现涌水出砂等现象,工作面涌水量基本没有,侧面证实了顶板基岩风化带含水层和第四系底部含水层富水性较弱,第四系隔水层很好地阻断了地表水体与顶板含水层的水力联系。

5 结 论

1)采用相似材料模拟实验,揭示了覆岩采动损坏运移过程:煤层开采后,覆岩发育一“梯形破坏带”,上方形成托梁支撑上覆岩层形成稳定的结构;随着工作面的持续推进,“梯形破坏带”范围不断加宽增高,托梁悬露步距不断加长。

2)对于厚松散层薄基岩,工作面推进到一定距离后,很难在基岩内形成有效的自稳结构,基岩将全厚度破断,松散层将作为跟随体整体弯曲下沉。根据弹性薄板力学模型,建立了覆岩维持自稳结构的推进步距判据公式。

3)依据松散层底部岩层岩性、厚度及所受采动变形等影响因素,解析了薄基岩厚松散层的采动隔水能力。

4)现场地面钻探实测显示,厚松散层在具有较厚粘土层时,松散层具有较好的隔水能力,薄基岩厚松散层导水裂缝带发育高度止于松散层底部。