超深厚冲积层立井冻结爆破快速掘砌施工技术

2019-12-13于建新张英才曾凡伟张道海

于建新,郭 敏,张英才,曾凡伟,张道海,曾 鹏

(1.河南理工大学 土木工程学院,河南 焦作 454000;2.河南省地下工程与灾变防控重点实验室,河南 焦作 454000;3.河南省地下空间开发及诱发灾变防治国际联合实验室,河南 焦作 454000;4.河南国龙矿业建设有限公司,河南 郑州 450000)

面对日益增长的煤炭需求量,对地下超深煤层的开采逐渐增多。冻结凿井法由于对地下复杂地况具有较好的适用性,在超深厚土体中的井筒施工应用较为普遍。我国于1955年在林西煤矿采用此技术以来,大范围在华北、西北地区进行应用,均取得了不错的施工效果。杨维好综述了400~600m特厚表土层冻结凿井法在我国的应用,认为冻结温度在-40~-50℃是冻结技术未来的研究方向[1]。李新政从钻眼方案、施工组织方面对永城煤矿深670.5m立井施工方法进行了研究[2]。臧培刚等人开发了井上螺旋输送混凝土系统,解决了井筒施工支护难题[3]。边振辉对混合竖井成套施工进行了研究,将3层吊盘与马头门整体支护模板相结合,提高了施工速度[4]。聂艳军对立井井筒施工研究,采用短段掘砌混合作业方式,大段高金属活动模板全方位浇筑,中深孔光面爆破,取得不错效果[5]。赵兴东针对超深井筒所处的复杂应力条件,提出了释能井壁支护结构[6]。杨更社等对立井冻结法施工设计理论进行了研究总结,简述了深部冻结岩土性能与冻结壁的设计[7]。经来旺等认为温度应力才是导致立井井壁破裂的最主要原因[8]。徐华生等通过潘三矿冻结法的井筒施工,设计冻结壁厚度8.6m,冻土平均温度-17℃可安全通过297~347m深厚黏土层[9]。冯连岱对万福煤矿冻结井筒施工工艺进行分析,从冻结设计、冻结孔分圈插花布置施工、分期冻结以及实时监测等技术优化了冻结施工工艺[10]。J.M.Kennard提出了一种冻土中水冻结成冰的力学模型,研究了其性能,为爆破对冻土的影响提供了一定理论[11]。王鹏越对我国超大直径深立井的施工技术及装备进行总结分析[12]。国内外有关学者对立井井筒冻结法施工进行了大量研究,取得了丰硕的研究成果,但主要集中在冻结壁、冻土性能和井筒施工的某一研究,没有较好地对整体施工做一个完整的概述,尤其是在冻土爆破方面尚不全面。本文以赵固二矿西风井冻结施工为背景,从表土冻结、钻爆施工、井壁浇筑到安全管理技术措施等方面,详细分析了700m超深厚表土条件下,冻土爆破与井壁掘砌快速施工的技术要点。

1 工程概况

赵固二矿西风井井筒位于河南省辉县市占城镇北小营村,井田属第四系、新近系全掩盖区。本次施工的西回风井井检孔FJ1孔位于井田中部,据钻孔和测井资料,其中井筒穿过表土层厚度为704.6m,井壁厚度800~1950mm。井筒所穿黏土层(砂质黏土)25层,总厚度620.34m,占比67.9%,单层黏土层最厚达77.20m。赵固二矿井田属第四系、新近系全掩盖区,据钻孔和测井资料,本次FJ1孔揭露的地层自上而下有第四系(Q)、新近系(N)、二叠系下统下石盒子组(P1x)、二叠系下统山西组(P1s)、石炭系上统太原组(C2t)。

井筒设计净直径6.0m,井口设计绝对标高+81.0m,井筒落底绝对标高-821m,井筒设计深度914m;井帮冻土温度为-11.5℃,蠕变性强;井筒垂深700m处的地温高达19.0℃。设计5次变径,分别位于-190m/-298m/-420m/-532m/-720m。冻结段采用双层复合钢筋混凝土井壁结构,内、外层井壁中间铺设塑料夹层,外层铺设泡沫板,基岩段为单层井壁结构。混凝土强度等级为C50—C100。

2 冻结爆破方案

2.1 冻结参数

赵固二矿西风井采用双机双级螺杆压缩机制冷机组,其标准制冷量在580-2300kW之间。冻结方案采用外圈孔、中圈孔和内圈孔加防片孔的多圈冻结管冻结方式,可有效提高冻结壁强度,减少冻结厚度[1]。通过多圈冻结管的布置,可以根据监测数据灵活调节冻结壁冻结温度。主排冻结管孔冻深达到767/783m,孔数52个,圈径为24.8m,开孔间距1.498m;中圈孔冻深736m,孔数为16个;圈径为16.7m,开孔间距为3.279m;内圈孔冻深736m,孔数为16个;圈径为19.7m,开孔间距为3.868m;防片孔冻深193m,孔数为5个;圈径为11m,开孔间距为6.912m;防片孔冻深423m,孔数为10个;圈径为12.5m,开孔间距为3.927m;防片孔冻深535m,孔数为10个;圈径为14.5m,开孔间距为4.555m。

冻结造孔质量要求:400~700m表土段,靶域半径0.8m;基岩段靶域半径1.0m;表土段向内≤0.6m;基岩段向内≤0.9m。深部冲积层的靶域半径可控制在800mm以内,冲积层底部终孔间距可控制在3.0m以内;在基岩风化带、基岩中的靶域半径可控制在1000mm以内,基本可将成孔间距控制在3.4m以内,基岩段底部冻结管长腿的终孔间距控制在4.8m以内。

2.2 钻爆设计

钻爆机具采用SZJ-6.7伞钻(如图1所示)配改装后的MQT150型锚杆钻机,配合麻花钻杆、Y字型钻头。针对井下负低温条件,选用具有抗低温、耐水性特点的T220-nd抗冻水胶炸药(-25℃),该炸药具有良好的耐低温、防水性,适合立井开挖使用。炸药规格为:Φ35mm×300mm×0.35kg,周边眼装药长度不超过800mm。采用毫秒延期电雷管,最后一段延期时间不超过130ms,分段起爆。施工中应根据冻结管倾斜情况,及时调整周边眼位置,保证周边炮孔距冻结管不小于1.2m;提高低段别雷管精度并适当延长其起爆时差可有效降低振动波的叠加,并严格控制装药量及采取周边眼间隔装药措施,降低爆破对冻结管的影响[13]。

图1 SZJ-6.7伞钻

采用全断面钻爆法,打眼前按设计要求划出井筒轮廓线,点出炮眼位置,采取定人、定位、定眼、定机分区作业。采用反向连续装药结构,严格控制周边眼的装药量,视围岩硬度对周边眼的装药量进行及时调整,炮眼使用炮泥充填,联线方式采用并联。爆破母线采用3.8mm2铜母线电缆,放炮母线上端与放炮电缆相连,下端与雷管脚线相连。井下工作面各炮眼装药、联线完毕后,从吊盘下放放炮母线至工作面,放炮母线上端与放炮电缆相连,下端与雷管脚线相连,经检查装药、联线无误后,再进行放炮。

现场对混凝土井壁爆破振动进行实时监测,不断调整爆破参数。经过试验,炮眼平均利用率在93.3%,单位耗药量1.31kg/m3,周边光面爆破效果最好,光爆断面较为平整,掘砌进尺也随之提升。研究发现:掏槽孔深3.2m,其他辅助孔3m;掏槽孔、辅助掏槽孔、辅助孔和周边孔共布置7圈,全断面180个孔,采用1、3、4、5段电雷管,一次起爆炸药量255.5kg,爆破效果较好。

2.3 立井提升与排矸

赵固二矿西回风立井井筒临时锁口施工完毕,将三层吊盘下放井底,安装封口盘。安装完毕后,将三层吊盘用四根钢丝绳吊起,与封口盘相应位置对正后用绳套锁在封口盘下。当掘砌至井深30m时,在下行模板上口搭操作架,将三层吊盘下放至操作架上进行吊盘安装。提升系统使用V型凿井井架配备2个Φ3.0m天轮,提升绞车用2JK-4.0/JKZ-3.0型提升机各1台。700m以上采用5m3座钩式吊桶2个,700m以下采用5m3/4m3座钩式吊桶各1个,3m3底卸式吊桶4个。

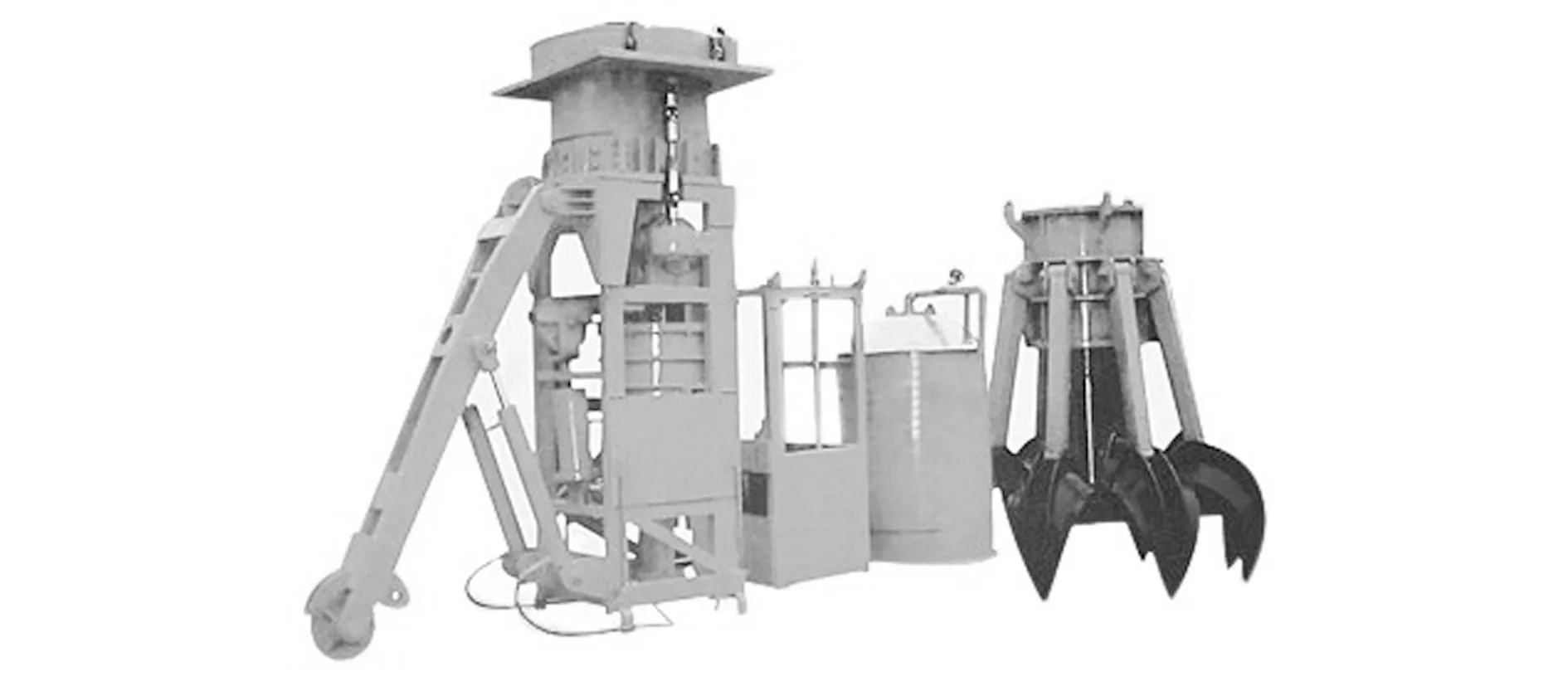

爆破后采用CAT7.8型电动挖掘机掘进,HZ-6A型中心回转抓岩机(如图2所示)挖掘装渣。基岩段抓岩机抓岩顺序:抓出罐窝→抓取边缘矸石→抓井筒中间矸石。集中阶段,此阶段要充分发挥抓岩机抓岩能力和提升能力,尽快把堆集在井底的大量爆落矸石装运到地面。清底阶段,为加快清底速度,保证清底质量,为下一循环打眼创造条件,采用人工多台风镐清底。在清底工作的同时,做好工序转换前的准备工作。

图2 中心回转抓岩机

3 外壁浇筑

赵固二矿井筒采用临时锁口施工,外壁采用“短段掘砌混合作业”的施工方法。外壁砌筑采用单缝式液压脱模整体金属(带刃脚)下行模板。井筒冲积层砌壁段高遵守《煤矿井巷工程施工规范》相关规定,在正式开挖前,冻结壁径向位移小于或等于50mm,循环作业时间少于或等于30h,段高小于或等于3.8m;深厚黏土层施工段高不应大于2.5m。外壁的立模工艺,采用找平工作面→落刃角找正→铺设泡沫板→然后按设计间排距安装竖向钢筋,绑扎环向钢筋→最后落模板浇灌混凝土。井壁竖筋采用直螺纹机械连接,并严格按照《钢筋机械连接技术规程》(JGJ 107—2010)技术标准执行;环筋采用搭接连接,搭接长度不得小于35d(d为钢筋直径),绑扎前用红漆做好搭接长度标记。混凝土的强度等级随着地下围压的增加而改变,从0~-120m采用C50-C70强度混凝土,-120~-590m用C80,往后是C90、C95、C100强度等级混凝土。

模板脱模后由信号工与井上联系,使模板恢复到设计尺寸开始组立,将高压阀门打到减压位置,使模板恢复到设计尺寸死锁,将模板找正,稳固牢靠。打开模板上的脚手架,模板即组立完成。

从井上将风动液压泵站下到井下,接上风管,并给油缸对上高压油管,开动风动液压站,启开高压阀门,使油缸工作带动活塞内收,使模板脱开砌壁。脱模间隔时间不少于6h。脱模时混凝土强度达到0.7~1.0MPa。

在浇灌混凝土前必须把接茬处用镐将杂物清净,模板刃脚处岩石铺平,防止漏浆。外层井壁施工过程中,吊盘下层盘喇叭口上安装灰箱工字钢梁,灰箱牢固放在下层吊盘喇叭口工字钢上,灰箱下悬吊的钢丝铠装耐磨胶管对称入模;每次浇筑混凝土厚度不得超过300mm,振捣分布间距一般为300~400mm,入模混凝土采用插入式震动棒通过合茬窗口进行分层振捣;振捣人员每班定人、定片、定责、定奖罚分片振捣,确保振捣质量。

井口设混凝土集中搅拌站,2台HZ-75型强制搅拌机,配PLD-2400型混凝土配料机,混凝土由地面搅拌站配制,3m3底卸式吊桶下灰,通过分灰器、溜灰管入模。

4 工程管理与安全保证措施

4.1 施工组织管理

为达到安全、快速、高效地完成风井施工任务,对赵固二矿西回风井立井工程实行项目部管理法。配备有项目经理、支部书记、生产经理各一人,对项目进行有效管理。项目经理选用有类似深井井筒施工经验的优秀项目经理,并且项目部领导班子集体承包,风险抵押,成本核算,按劳分配,全员管理。建立以项目经理全面负责的劳动力管理组织体系,项目经理全面负责组织每月两次的劳动力协调会。根据当月的施工生产任务和地质条件的变化,对各个施工班组劳动力进行平衡、协调及时解决劳动力配合中的矛盾。并预计下月的劳动力使用数量等提出使用计划,做到动态管理。

井筒外壁施工采用短段掘砌混合作业方式。掘进班组采用“滚班”作业制度;内壁施工采用“三八”作业制度;地面辅助采用“三八”作业制度。赵固二矿西回风立井井筒工程施工队由矿建队、机电班组、运输班组三部分组成;其中以矿建队为主,机电班组、运输班组配合的劳动力构成形式。按照井筒施工准备阶段、冻结表土层施工阶段、井筒基岩施工阶段及内壁施工阶段,合理安排劳动力;其中井筒准备期计划投入64人,表土层施工计划投入146人,基岩段施工计划投入108人,内壁施工计划投入121人。

4.2 井壁温度监测

为监测外层井壁温度变化范围;壁后冻结土融化范围、回冻时间、冻土融化对井壁受力特性的影响;壁座及内层井壁温度峰值、内外层井壁间温度与壁间注浆时机的控制。在深冻结井井壁和壁后冻土测温中,通过在井下测温点组建无线网络,利用无线传输技术,在需要测温的地方放一个测温终端,将一线总线测温电缆接至测温终端上,那么深井井壁及壁后冻土测温就由若干个无线测温终端组成;读取温度的时候仅需要拿着便携式无线温度采集仪随工作吊桶采集各个测温终端的数据,存储下来,在井下或回到地面均可将温度读出来进行分析处理。

4.3 测量放线

井筒建设过程中采用小绞车缠绕的细钢丝和铁坠砣定向,细钢丝作为测量基准(井筒中心)。使用全站仪或激光测距仪按地面一级导线精度要求测定。十字中心线的测设及十字基桩的埋设应满足建井期间的施工需要,基点类型、数量、设置方式根据现场情况而定。井筒中心及十字中心线设定后,应以5″导线检查测量,两条十字中心线垂直度允许误差为±10″。井筒施工给向采用垂线法,中心垂线为2~3.8mm的碳素弹簧细钢丝绳,垂球重量不小于30kg。井筒掘进过程中,每段砌壁前进行校对,井筒中心位置偏差不得超过5mm并及时测量井底标高。

4.4 井壁位移监测

按照设计要求,井筒最大径向位移不得超过50mm,依监测结果实时调整段高。每一循环测量分两次完成,首先在井帮开出1m时下井埋点,按要求在东、西、南、北四个方向的刃脚上开出标记槽,砸入木楔并测量木楔顶端到标记槽的水平距离,其次在落刃脚前复测木楔顶端到标记槽的水平距离。通过现场监测,井壁位移均在安全范围以内,保证了井筒施工质量。

5 结 论

1)采用外圈孔、中圈孔、内圈孔加防片孔的冻结方式,可灵活多变地改变冻结段温度。随着开挖深度的增加,通过多圈冻结管来调节冻结温度,使开挖基段在保证安全的前提下,不冻实土体。

2)井筒施工给向采用垂线法,由碳素弹簧细钢丝绳加垂球进行量测,确保井筒中心位置偏差不得超过5mm,控制井筒位移。

3)爆破方案经过现场试验调整爆破参数,增加爆破圈数、炸药量和炮孔深度,使爆破进尺加大,节省施工时间,缩短了施工工期。

4)提升设施,依据深度不同,分别采用5m3/4m3/3m3的吊桶,方便排矸。采用两个提升绞车,极大地加快了排矸量。

5)环向钢筋绑扎前用红漆做好搭接长度标记,方便在井下施工。竖筋采用直螺纹连接方式,可加快绑扎进度。混凝土的强度等级,适应随井深及地质条件逐步调整。

6)施工组织方面,掘进采用“滚班制”,内壁施工和地面辅助采用“三八制”,通过优化劳动组织,缩短了工期。