工作面过断层破碎带注浆加固技术实践

2019-12-12李建功

李建功

(潞安集团 潞宁煤业公司,山西 忻州 036000)

工作面开采过程中经常遇到各种地质构造,给工作面的正常开采带来了极大困难[1]。尤其是工作面过断层时,断层造成的工作面顶板破碎,围岩难以控制等,极易引发冒顶和压死支架的现象[2],导致工作面无法正常开采,严重影响工作面的高效推进,因此解决工作面过断层时顶板围岩控制问题显得尤为重要[3]。本文针对潞宁煤业22103工作面过断层时围岩难以控制的难题,提出采用切割上盘顶板岩层,保留底板煤层过断层的方法[4],以及对煤壁和顶板破碎严重的地方注入马丽散,有效解决了工作面顶板破碎问题。

1 工作面概况

潞宁煤业22103工作面所采2号煤层位于侏罗系大同组,煤层稳定可采,结构复杂,含两层夹矸。煤层平均厚度为4.95 m,煤层倾角5~10°,老顶为中细砂岩,平均厚度7.2 m,直接顶以泥岩、砂质泥岩为主,厚度为3 m;老底为厚度6.5 m的中砂岩,直接底为厚度4.5 m的泥岩。

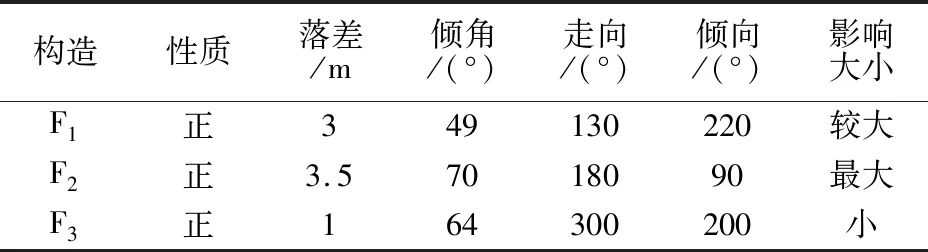

22103工作面煤层整体为单斜构造,东北高西南低,整体坡度较小,回采范围内构造较简单,巷道掘进期间揭露3条落差较大的断层,如表1所示。其中F2断层位于回采区域内的长度为100 m,断层走向为 180°,基本与工作面平行,工作面只能采取正过,所以F2断层对工作面的影响最大。本文以F2断层为例,研究工作面过断层的技术与工艺。

表1 断层分布状况

2 注浆加固技术

2.1 注浆加固技术机理

当工作面推进到断层区域时,断层附近的原岩应力状态被打破,该区域的应力重新分布,围岩变得极不稳定,断层的存在加剧了围岩的破碎状态,使得工作面顶板变得异常破碎,极易受环境和开采扰动的影响。通过对破碎的煤岩体注浆,使浆液沿围岩间的裂隙扩散,待浆液凝固后便可将破碎的煤体和岩体胶结在一起,使得煤岩体的支撑强度大大加强。注浆改变了注浆区域煤岩体的物理力学性质,将其重新胶结成一个整体,增加破碎带结构间的黏聚力。对于工作面,注浆黏结了断层带附近的大小裂隙,形成网状骨架结构,大大加强了围岩顶板的整体稳定性,保证了工作面过断层期间的正常开采。

2.2 注浆材料的选择

本次注浆选用具有强机械性能、良好抗渗透性和很好胶结性能的马丽散作为注浆材料。马丽散由树脂和催化剂1∶1混合而成,待两者混合后,浆液粘度大大降低,能够快速沿岩体裂缝扩散并胶结,实现在短时间内加固煤体,增强其支撑强度的目的。

3 过断层方法

3.1 工作面过断层方案

如图1所示,断层最大落差为3.5 m,落差不大,现场过断层采用切割上盘顶板岩层,保留底板煤层通过断层的方法,用该方法可以使工作面顶板一直为岩层,对顶板的控制比较有利。对工作面回采影响较大的断层为F2,该断层为贯穿工作面的正断层,走向为180°,倾角为70°,断距为3.5 m,起坡角为7°。

图1 过断层示意

支架起坡点位置按下式计算:

式中:H为断层断距,m;M为工作面采高,m;β为起坡角度,(°);α为断层倾角,(°)。

将上述数据代入公式求得L1=26.3 m,L2=24.1 m。因此工作面支架起坡点位于工作面区域顶板位置距离断层面约27 m 处,即回采工作面推进180 m 后开始起坡。

3.2 注浆方案

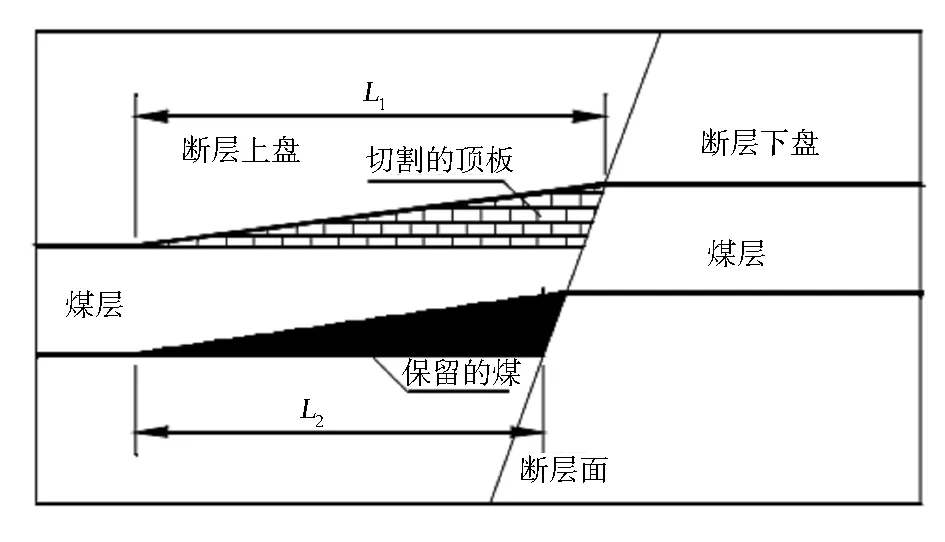

3.2.1 注浆孔布置及参数

依据22103工作面煤壁和顶板情况,选择在煤壁和顶板破碎严重的地方进行注浆加固,注浆孔布置如图2所示。为了保证工作面的安全高效推进,在距断层20 m时开始对前方煤岩体进行注浆加固。由于22103工作面日推进速度为3 m/d,作业制度采用三八制,因此注浆工作由检修班来执行。

图2 注浆孔布置示意

1) 根据22103工作面煤壁和顶板的破碎情况,确定注浆孔深度为6 m,孔径42 mm以上,封孔器的封孔位置距离孔口1.5~2 m。为了保证注浆效果,工作面采用双排钻孔设计,两排钻孔分别布置在距工作面顶板1 m处和距工作面底板2 m处的位置,第一排钻孔和第二排钻孔分别与水平位置成15°、5°的仰角。

2) 通过马丽散的渗透性及其有效注浆半径为2.5 m,在充分保证注浆效果的前提下,确定注浆孔间距为4 m,且两排钻孔呈倒三角式布置。

3) 合理的浆液注浆量是保证注浆效果的关键因素。根据现场试注效果的观测以及理论计算确定单孔注浆量为410 kg,且采用间歇式注浆方式。

4) 注浆压力的确定对注浆效果起着显著作用。压力过高会导致劈裂,造成浆液流失,且煤壁处易产生片帮现象;压力过低会导致浆液扩散半径减小,裂隙中浆液充填不密实,达不到注浆效果。根据以往注浆资料以及现场工作面试注试验确定注浆压力为12~14 MPa。

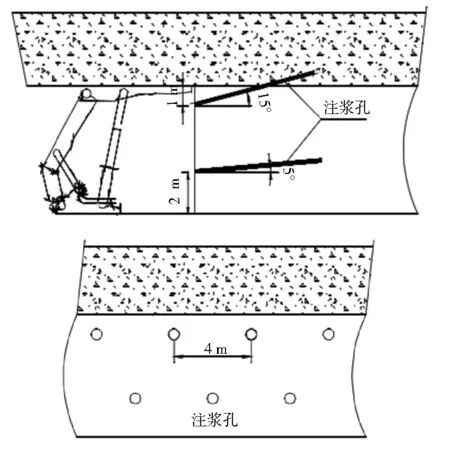

3.2.2 注浆效果

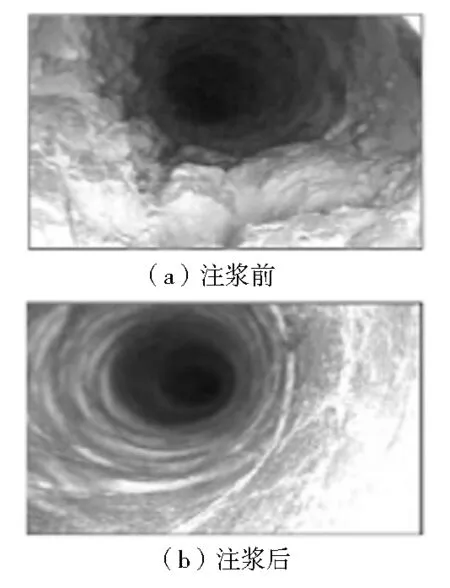

为检验注浆后工作面顶板煤岩体的破碎情况,采用钻孔窥视仪观测工作面顶板注浆前后的情况,如图3所示。通过注浆使得浆液扩散至工作面顶板的裂隙中并发生固结,浆液固结性较好,很好地填充了破碎围岩体的裂隙,起到了很好的加固作用,使破碎的顶板连接成一个整体,增加了其整体稳定性;工作面顶板以砂岩、泥岩为主,强度低,极易受断层的影响,加上开采扰动使顶板极其破碎,经常引发冒顶及压死支架现象,通过注浆有效杜绝了这些现象,使工作面顺利通过了断层区域。

图3 注浆效果观测

4 结 语

1) 针对工作面过断层区域顶板破碎严重,易引发冒顶及压死支架现象,提出了现场采用切割上盘顶板岩层,保留底板煤层过断层的方法;

2) 根据潞宁煤业22103工作面的实际情况,在分析注浆加固机理的基础上,选择马丽散为注浆材料,并设计了合理的注浆参数,对煤壁和顶板破碎严重的地方进行了注浆加固;

3) 通过对比注浆前后工作面顶板的注浆效果可知,注浆使得工作面顶板稳定性大大加强,注浆改善了断层区域围岩的物理力学性质和围岩的承载能力,为工作面过断层期间提供了安全保障。