船舶分段吊装翻身设计方法

2019-12-12胡俊祥韩中成袁俊磊吕志云

胡俊祥,韩中成,卞 宇,袁俊磊,吕志云

(青岛海西重机有限责任公司,山东青岛 266530)

0 引言

目前船舶的建造均采用分段建造工艺,船舶分段划分尽量满足壳、舾、涂一体化,同时满足吊装、翻身及船台搭载。船舶建造方案策划往往取决于吊装翻身设计的制定。其他所有生产计划都是围绕船体分段吊装搭载计划展开的[1],所以吊装翻身方案的设计直接决定了船舶的建造周期,分段的吊装翻身设计受限于船厂的吊装能力、场地计划和设计人员素质。想充分发挥出船厂的建造能力,需要有优秀的吊装设计人员,船舶的设计人员一般更新换代快,而对吊装设计人员素质要求高,即要会技术,又要有现场经验,并且吊装翻身设计要求一次成功,一旦出现问题,后果严重。目前各规范仅对吊装、翻身的设计提了安全要求,而并未给出明确指导。基于以上,为了获得高效灵活的设计吊装翻身方案,从流程、步骤、结合工程实际案例进行解析方案的设计,最后量化吊装翻身设计检查项,避免吊装翻身设计的缺陷。

1 设计流程

设计流程如图1所示。

2 吊装翻身方式

2.1 翻身方式

按分段结构分:分片翻身、半立体分段翻身、立体分段翻身。

图1 设计流程图

按翻身类型分:着地翻身、空中翻身。

分段一般采用空中翻身,如果空中翻身过程中钢丝绳与分段结构干涉,则考虑着地翻身。着地翻身一般会产生冲击,设计方案时需避免产生冲击[2]。

2.2 吊装方式

吊装方式一般分3种:单钩吊装、双钩吊装、三钩吊装。

单钩吊装多数适用于结构对称构件,主要应用于车间小分段吊装,及外场履带吊吊装合拢分段。

双钩吊装一般适用于重量及面积较大分段、不对称分段,主要应用于车间内采用2个行车抬吊的分段,也可在外场双钩吊装合拢分段。

三钩吊装一般指龙门吊进行分段吊装合拢。也可指外场其他吊车进行抬吊分段,要求勾头数量≤3(解释见第5节吊装翻身稳定性)。

3 吊耳布置

吊耳布置原则:对称布置;强结构位置布置;翻身吊耳与吊装吊耳尽量共用。

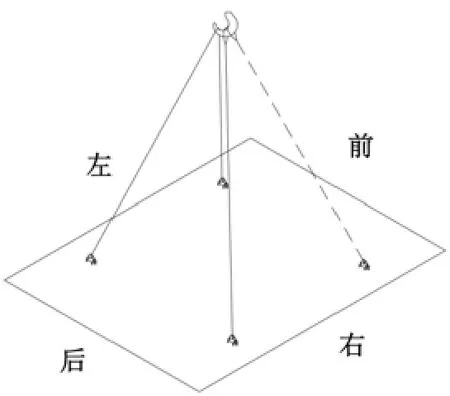

片体分段、半立体分段(上建分段)一般刚性差,所以此类型分段通常会对称布置2排4个吊耳,共8个吊耳,4个吊耳的间距如图2所示,尽量按此距离布置,并且吊耳尽量布置在强结构上,如果吊耳间距与强结构位置发生矛盾则优先考虑强结构位置。

图2 吊耳间距

生活楼分段通常侧面会有开口,在开口区T型材面板上加槽钢将T型材端头连接到一起,避免吊装过程中开口处变形,如图3所示。同时完成刚性差的分段(一般指上建分段)强度计算如图4。

图4 分段强度计算

4 钢丝绳联绳形式

4.1 一节钢丝绳联绳形式

单钩吊装,CAD 1∶1绘图,配制钢丝绳时,需保证吊钩在分段重心正上方。钢丝绳选取的数量应该选用3根或者4根,如图6和图7所示。

双钩抬吊,CAD 1∶1绘图,配制钢丝绳,保证正面绘图重心在两吊钩之间位置,两吊钩尽量与重心对称布置(均匀分担分段重量),侧面绘图重心位于钩头正下方。

三钩抬吊,CAD 1∶1绘图,配制钢丝绳,保证重心在三吊钩所形成的三角形里,否则分段会侧翻。

注意,如果吊钩不设计在重心的正上方,则吊起后分段靠自身恢复力矩以吊钩为圆心将重心旋转调整到吊钩下方(此时分段会倾斜)。

图5 2根绳

图6 3根绳

图7 4根绳

图5中2根绳的分段转运过程中受到外来冲击后,钢丝绳发生前后方向错动,进而发生翻转,所以图3根绳连接方式一般不采用。图6和图7单钩吊分段时都具有稳定性,前后左右均不会翻转,但是图6的吊装方案最优,因为钢丝绳实际长度与理论长度会有出入,同时吊钩实际位置也不会正好在吊钩正下方,所以分段靠恢复力矩自动调到稳定状态,分段略微倾斜一点,其中做双使用的钢丝绳会局部错动调整,从而使4个吊点均匀受力。图7联绳方式在实际应用中,实际重心也不会正好在吊钩下方,会导致4根绳中只有2根对角钢丝绳受90%的力,而另外2根只起到调节平衡的作用或受少部分力。所以吊重物时选择4根绳吊重物时,钢丝绳的选择按T·S/2来选钢丝绳,而图6联绳方式可以按T·S/4选钢丝绳(T为分段重量,S为吊装安全系数)。

双钩抬吊分段钢丝绳连接形式,也需保证分段不能发生倾斜,并保证分段吊装转运的平稳性。

其中图8单钩设计为2根绳,分段可能会左右翻到,另外的吊钩联绳方式同样存在左右翻倒,所以综合一起,分段有左右翻到危险;图9单钩设计也是2根绳,会前后翻倒,但是另外的吊钩避免了分段前后翻倒,所以图8联绳稳定,同时需合理配置钢丝绳长度,保证分段前后方向看时,两吊钩在重心正上方。如果钢丝绳长度有偏差,可以采用增加卸扣调整钢丝绳长度。从实际考虑两行车抬吊分段时,采用图9方案为最优。图9方案可以避免单钩钢丝绳前后方向调整钢丝绳长度,而只需调整左右方向的钢丝绳长度即可,降低配钢丝绳难度,并且单钩下每个吊点受力均匀。如果每个吊点均采用单根钢丝绳,分段钢丝绳数量变为8根,8根钢丝绳需要同时满足理论长度方能调平钢丝绳,所以钢丝绳选择的越多则要求吊耳的对称性越高,一般分段只能满足单侧对称,很难满足中心对称,并且受力严重不均(图7)。

两吊钩吊运分段,其他工程实例如图10所示,钢丝绳配平绘图方式如图11所示。

图10 吊装示意

图11 配钢丝绳图

三钩抬吊,一般所述为龙门吊,也可其他3台单钩使用的吊机,此处所说的三钩并非是3个吊机,而是吊装方案里仅涉及3个吊钩吊装,如图12所示。三钩吊重量的分解,根据力偶平衡,分段重量一级分解为A、D,其中D再进行2级分解成B、C,从而精确计算出A、B、C三点受力。

4.2 二节钢丝绳联绳形式

大型构件吊装时,海工平台类分段舱壁一般厚度为8 mm~10 mm,所以一般设计为40 t吊耳,根据分段重量多设计吊耳来分担重量,个别厚板分段可以设计大吨位吊耳,以下吊装联绳方式以某船厂海工平台吊装合拢来解释二节钢丝绳联绳方式。常用的串联钢丝绳1→2→4为例讲解钢丝绳的调配。

图12 三钩吊装

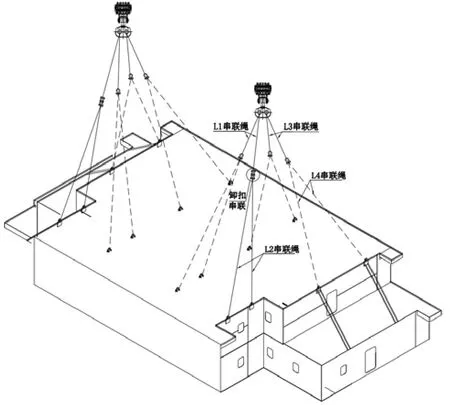

分段二节联绳方式,一般适用于双钩吊和三钩吊,据分段特点,合理布置吊耳,同时又需要满足配钢丝绳容易,如图13所示。

图13 平面钢丝绳配平

L1、L2、L3、L4分别代表不同钢丝绳(数量以船厂为准),钢丝绳的长度可以直接在图上测量出来,调整钢丝绳交点位置(L1为L2的角平分线,L3为L4角平分线),让L2和L4钢丝绳长度及规格优先符合公司内吊索具数量,然后适当调整顶部L1和L3交点,让其长度及规格符合公司内吊索具规格数量,如有长度出入,可以适当穿连短钢丝绳或者卸扣来调整L1和L3长度。L1、L2、L3、L4所形成的面即L高度参与另一面S高度调平。另一面调平需要注意L与S的夹角小于60°,调平后的吊装方案如图14所示。

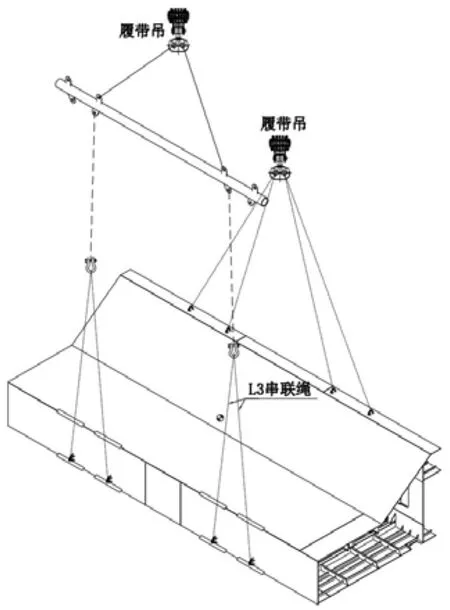

吊排吊装联绳方式属于二节联绳方式中的特例,如图15和图16所示。

图 15中配绳顺序:1)吊梁摆水平;2)确定L3、L4长度;3)确定绘制L2、L5长度及位置,位置需满足L2为L3角平分线,L5为L4角平分线,并且L2,L5延长线相互交点在“重心在此配绳面投影”的上方,如图17所示;4)吊钩布置在“重心在此配绳面投影”的上方,绘制L1、L6长度,配钢丝绳时可以适当加1个卸扣调整长度。

图14 二节联绳双钩吊装图

图15 吊排吊装图

图16 吊排吊装联绳方式

图17 延长线相交点位置

5 吊装翻身稳定性

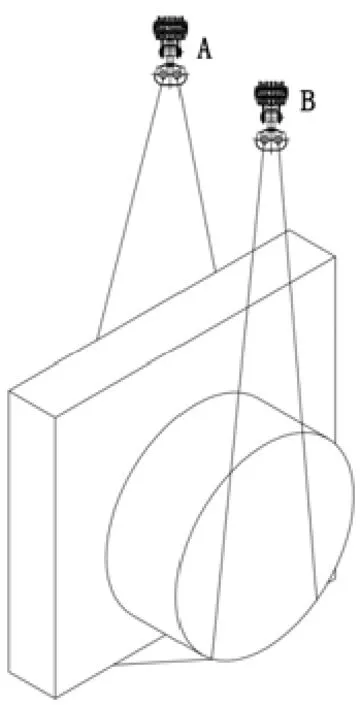

吊装方案稳定性,已在第4章节钢丝绳联绳形式中已提到,即吊装时分段平衡不会出现倾斜翻转。抬吊设计方案时,吊钩数量小于等于 3,严禁出现大于3个吊钩抬吊分段,如果必须吊钩数量大于3进行抬吊分段时,则设计方案时,需考虑仅2吊钩为主吊吊钩,其余为辅助调平使用(原因参照图 7进行理解),如果多吊钩联吊分段,共用一个集成控制,可以实现吊钩同步,则吊钩数量可以大于3。

翻身方案稳定性,即翻身过程中分段处于可控状态,不会出现冲击。空中翻身如图18所示(联绳方式见图 5)。空中翻身方案设计需要注意,下放的B绳如果从分段边缘兜过来,需保证兜的位置没有圆弧凸台,否则会在翻身过程中,B钢丝绳出现滑脱,分段迅速下坠进而产生冲击,如图19所示。

图18 空中翻身过程图

图19 严禁兜圆弧翻身

着地翻身过程见图20,起初分段重心在吊点及地面支撑点之间(①到③过程),此过程中分段平稳翻身,当分段重心越过着地点时,分段凭借自身重量会加速翻身过程(③到④过程),此过程中会产生冲击,所以着地翻身的方案设计要消除冲击。例如生活楼分段一般尺寸为18 m×20 m×3 m,重心、吊点、着地点三者连线近似直线,并且分段较轻,所以在③到④过程时,吊机继续提升,而“分段着地侧”会在陆地上滑动,进而摆动到④平衡状态,从而实现消除冲击翻身。选配钢丝绳时应按翻身过程中最大受力选配钢丝绳。

图20 空中翻身过程图

例如船体分段,重心、吊点、着地点三者为折线,并且分段较重,需要有效消除冲击进行翻身,如图21所示。

如果翻身时仅 A提升则其中①→②→③为平稳翻身过程,③→④为冲击过程,则方案不合格。而图中增加了 B吊装翻身点,所以在①→②→③→④过程中,重心总在吊点与着地点之间,所以翻身过程稳定,从而消除着地翻身产生的冲击[3]。

6 吊耳强度计算

根据钢丝绳联绳形式,计算出各吊点所受的力(吊耳受力采用三角形法则进行力的分解),选择受力最大的吊耳进行计算,如果涉及翻身,则需根据翻身状态识别出最危险工况进行局部建模计算,如图22所示。注意:吊耳受侧向力时,均需要计算,避免应力集中撕裂吊耳[4]。

7 综合吊装应用案例

生活楼整体分段吊装,方案如图23所示,配绳方式为图14~图16的综合。

8 量化吊装审核项

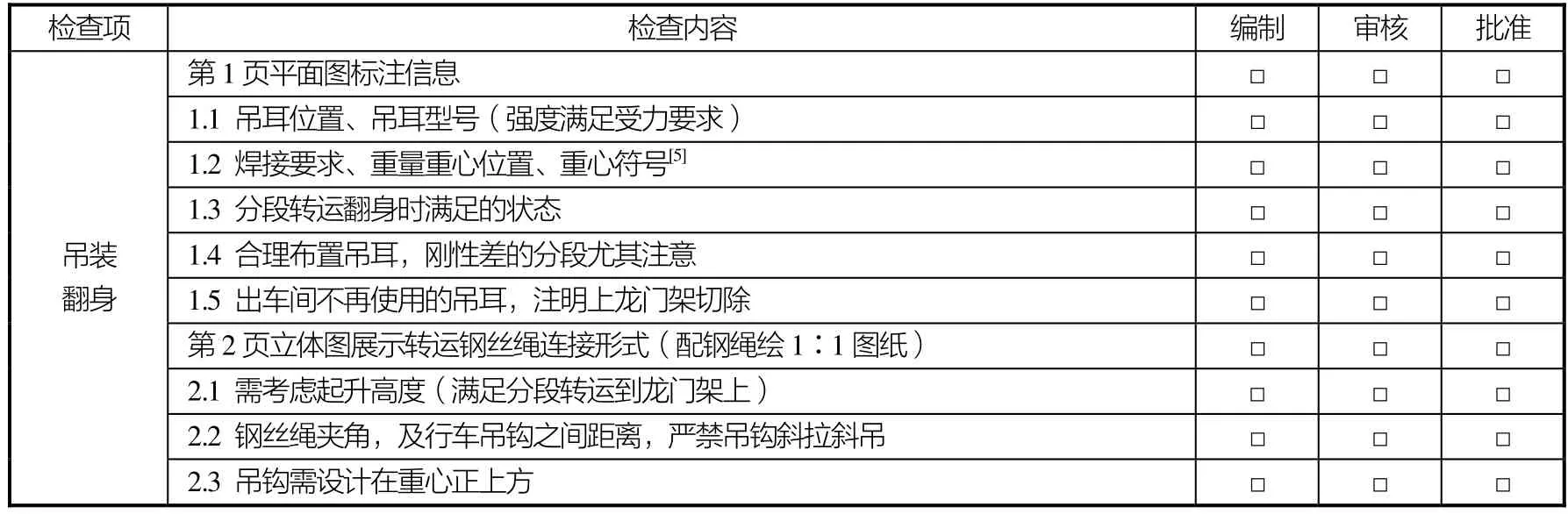

吊装审核项目检查表如表1所示。

图21 着地翻身过程图

图22 吊耳局部计算云图

表1 吊装审核检查表

续表1

图23 生活楼整体吊装

9 结论

本文就吊装翻身设计方法进行研究,明确了设计流程,规定了吊装翻身方式、吊耳布置、钢丝绳联绳形式、吊装翻身稳定性、吊耳强度计算的设计方法,同时量化吊装审核项,从而做到吊装翻身设计有规则可依。此设计方法有大量工程案例做支撑高效、安全。