航空发动机离心通风器断裂故障分析与排除

2019-12-12赵宏达

赵宏达

(中国航发沈阳发动机研究所航空发动机动力传输重点实验室,沈阳110015)

0 引言

离心通风器为某发动机润滑系统重要部件[1],安装于发动机附件机匣内,主要作用是依靠离心力的作用,将油气中的滑油分离出来,以降低滑油系统排气中的滑油含量,降低滑油系统的滑油消耗,从而满足飞机的续航要求[2]。某型发动机在外场使用时离心通风器发生故障,导致飞机报CO 减小转速信号,发动机空中停车,严重影响了飞行安全。国内某型其他发动机也曾发生类似的离心通风器故障,可成河等[3]根据故障件的破坏形貌分析结果、光弹性试验和有限元计算结果,建立了离心通风器力学模型,通过计算的名义应力,得到了结构失效的原因,并提出了相应的解决措施。

本文针对离心通风器断裂故障,从结构、动态特性、动应力、强度等方面进行分析,得出故障原因,并提出改进措施。

1 故障原因分析

1.1 结构分析

离心通风器安装在附件机匣内的离心通风器齿轮轴上,依靠花键来传递齿轮轴上的转动。离心通风器与齿轮轴之间通过单侧止口定位,长度仅为3.0~4.3 mm,配合定位面过短,另一侧花键连接端采用螺母锁片固定,螺母的拧紧力矩较小,仅为5~10 N·m。离心通风器齿轮轴组件如图1 所示。

图1 离心通风器齿轮轴组件

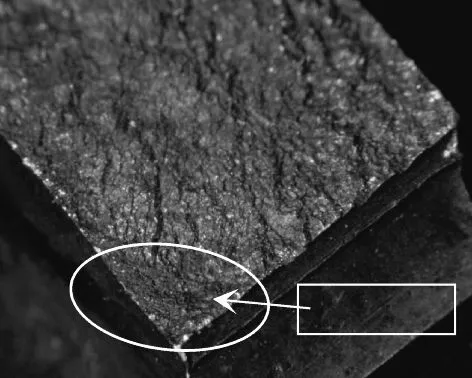

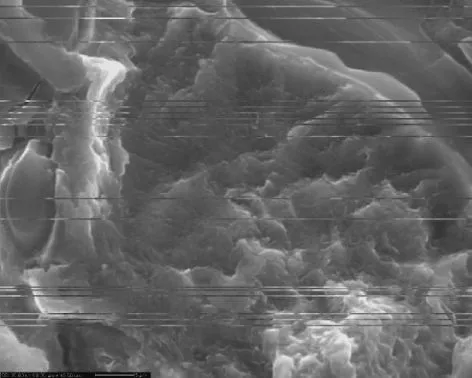

1.2 断口分析

故障离心通风器整体断裂为2 瓣,磨损变形严重,断裂形成4 对匹配断口[4],对断面进行观察,扩展初期断面较为平坦,棱线较为细致,隐约可见疲劳弧线,如图2 所示。随后由此区域发散出的棱线粗大,其外廓隐约呈弧形,在裂纹扩展区可见疲劳条带,如图3 所示。

图2 断裂区放大形貌

图3 裂纹扩展区疲劳条带

从图3 中断口观察可见扩展区存在疲劳条带,说明裂纹性质为疲劳裂纹[5-6]。

1.3 强度计算

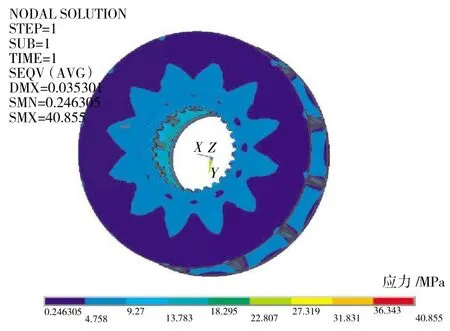

1.3.1 离心通风器

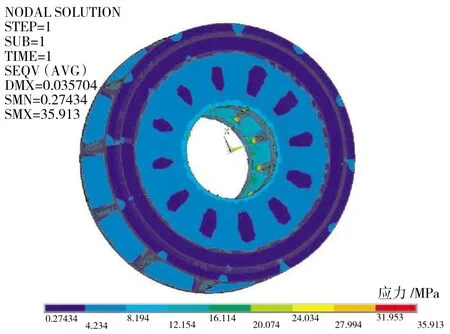

在工作温度为120 ℃、工作转速为9280 r/min、离心通风器压紧螺母的拧紧力矩为10 N·m 的条件下,对离心通风器施加预紧力、离心负荷及温度载荷进行有限元分析[7],其应力分布如图4 所示。当应力水平较低,不超过41 MPa 时,在工作中不会发生瞬时破坏。对离心通风器进行固有频率分析,其静频见表1。在工作转速范围内,无共振转速。

图4 离心通风器应力分布

表1 离心通风器静频

1.3.2 离心通风器齿轮

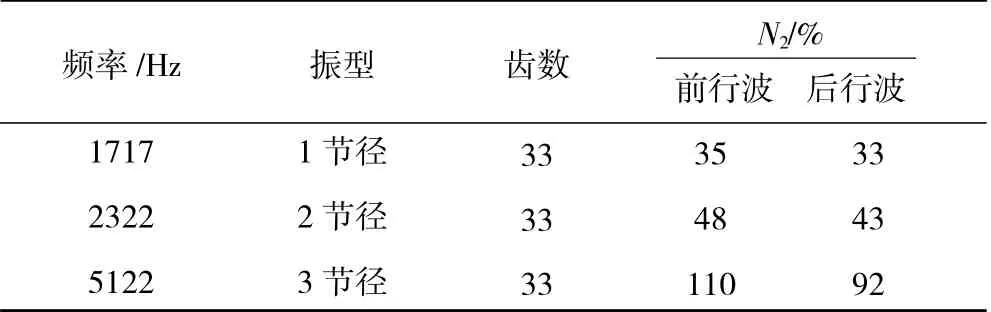

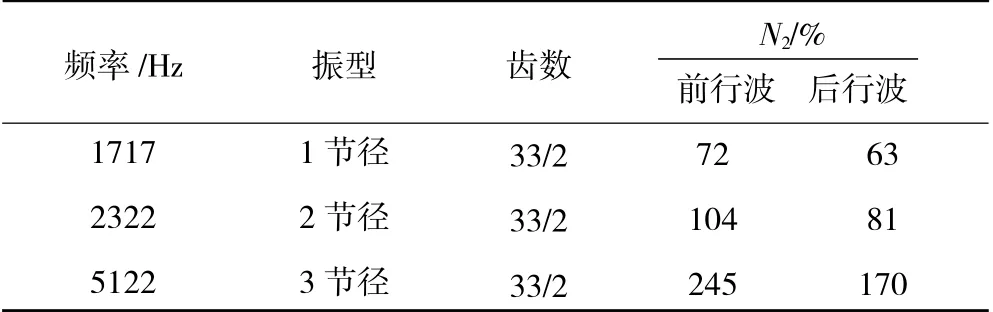

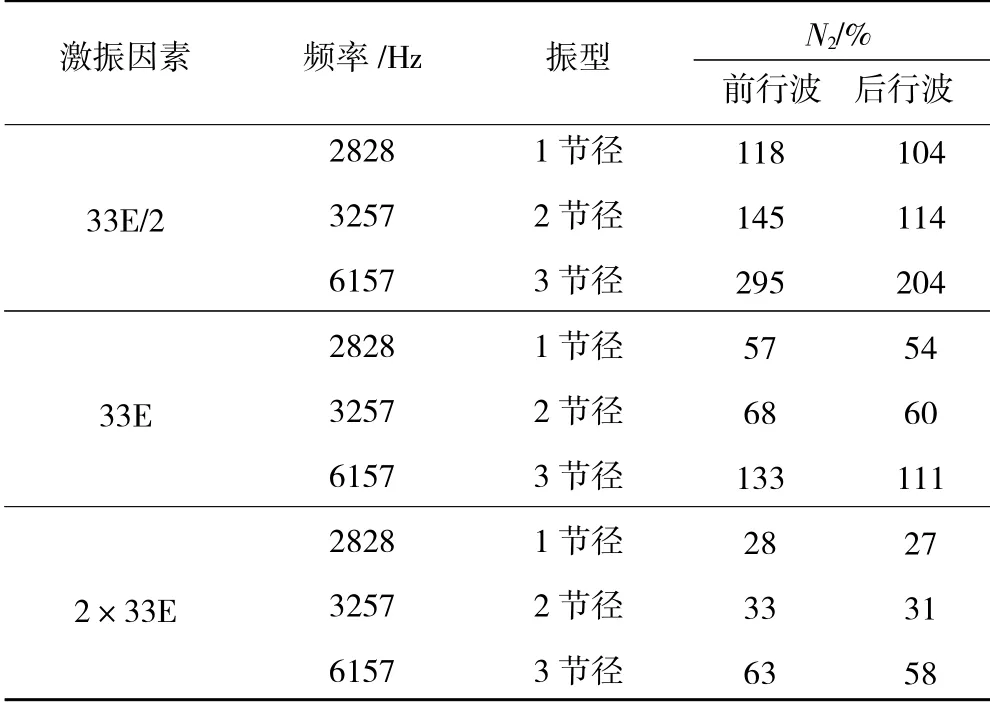

离心通风器齿轮工作转速为6650~9280 r/min(对应发动机高压转速N2= 71%~100%),对离心通风器齿轮轴进行振动特性[8]分析,共振转速见表2、3,坎贝尔图如图5 所示。由分析结果可知,离心通风器齿轮轴存在1 节径前行波共振(N2= 72%)、2 节径后行波共振(N2= 81%)、3 节径后行波共振(N2=92%)。

表2 33E 激振因素下共振转速

表3 33E/2 激振因素下共振转速(理论)

图5 齿轮轴坎贝尔图

1.4 动应力测量

1.4.1 离心通风器动应力测量

对离心通风器进行动应力测量,全部应变片上振动应力测量结果均小于3 MPa,无明显共振。

1.4.2 离心通风器齿轮轴动应力测量

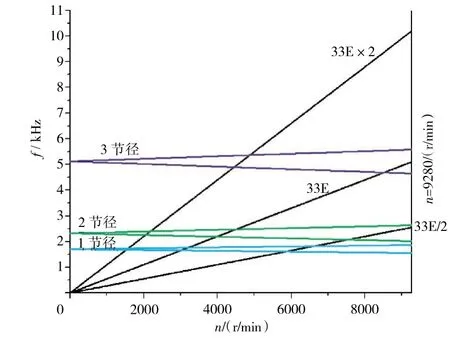

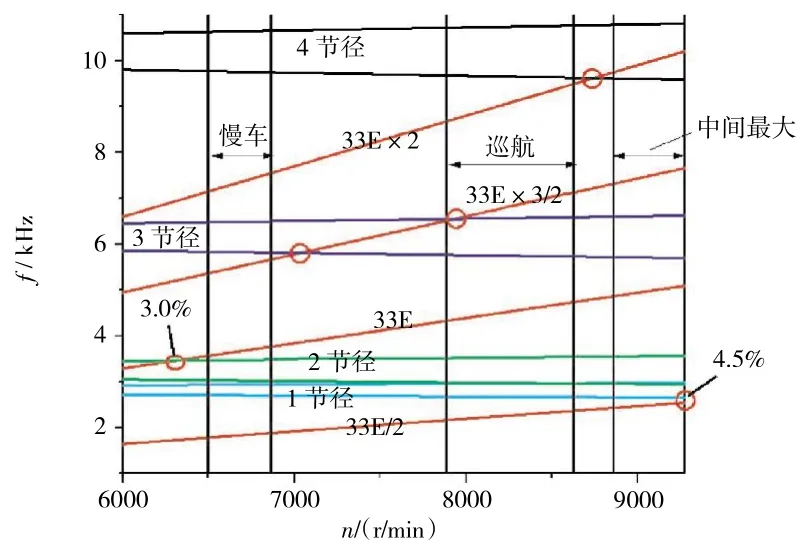

对齿轮轴进行动应力测量[9-10],测量结果显示,离心通风器齿轮在6650~9280 r/min 工作转速内,存在2 节径型共振(N2= 93%)、2 节径后行波共振、3 节径后行波共振、4 节径前行波共振[11],2 节径型共振最大振动应力为48 MPa,其坎贝尔图如图6 所示。

图6 齿轮共振坎贝尔图

离心通风器齿轮轴动应力实测值为48 MPa,虽满足齿轮强度要求,但在工作转速范围内存在的节径行波共振对装配在该轴上的离心通风器将产生影响。在振动作用下,离心通风器及相配合的各零件之间发生微动,导致离心通风器与齿轮轴配合处孔径、端面、花键发生磨损,从而使离心通风器与齿轮轴配合精度降低。

1.5 故障分析小结

(1)离心通风器的裂纹性质属于疲劳裂纹;

(2)疲劳裂纹起源于离心通风器花键齿根;

(3)离心通风器断裂的主要原因是:离心通风器与齿轮轴之间采用单侧止口定位、配合定位面宽度较窄,并且轴向压紧力不足,不能保证在发动机全工况条件下有效固定离心通风器,离心通风器在工作中因振动而松动,与齿轮轴的定位面发生微动磨损,齿轮轴花键与离心通风器花键反复撞击,在离心通风器花键齿根萌生疲劳裂纹并扩展直至断裂。

2 改进措施与验证

2.1 改进措施

(1)将离心通风器材料由ZL114A 更改为2A70,并将单侧止口定位改为双侧止口定位,前端增加定位配合为过盈0.02~0.06 mm[12]。

(2)将离心通风器齿轮轴的材料由12Cr2Ni4A 更改为16Cr3NiWMoVNbE,并增加齿轮轴辐板厚度,取消辐板上的减重孔[13],达到改变零件固有频率的目的,以消除工作中的共振。

(3)加大拧紧螺母的拧紧力矩。

2.2 改进措施分析验证

2.2.1 材料性能对比分析

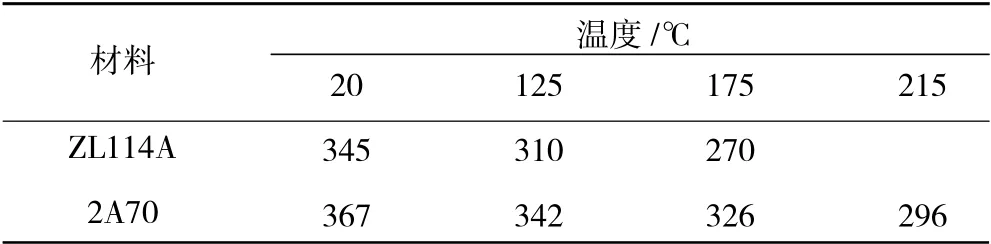

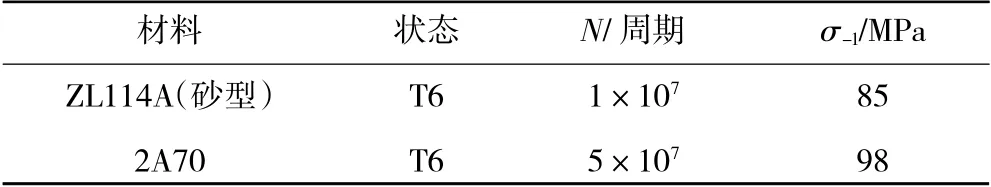

改进前、后材料拉伸性能[14]数据见表4,疲劳性能数据见表5。从表中可见,改进后的材料拉伸性能、抗疲劳性能均大幅提升。

表4 材料拉伸性能(σb/MPa)数据

表5 材料疲劳性能数据

2.2.2 强度计算分析

2.2.2.1 通风器强度分析

在工作温度为120 ℃、工作转速为9280 r/min、离心通风器压紧螺母的拧紧力矩为10 N·m 的条件下,对离心通风器施加预紧力、离心负荷及温度载荷进行有限元分析,应力分布如图7 所示。从图中可见,离心通风器改进结构应力水平较低,由原来的41 MPa降低至36 MPa,更换2A70 材料后,其强度裕度提高约22%。

图7 改进后离心通风器应力计算

对离心通风器的静频进行计算,自由状态离心通风器的静频见表6。结果分析表明:离心通风器自身不存在共振。

2.2.2.2 离心通风器齿轮轴计算分析

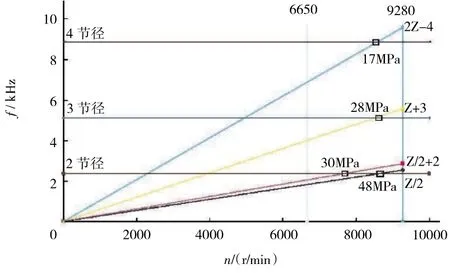

对改进结构的离心通风器齿轮轴进行计算,在发动机工作转速内不存在共振点,计算结果见表7,坎贝尔图如图8 所示。

表6 离心通风器静频

表7 齿轮轴改进方案共振转速

2.2.2.3 装配应力计算分析

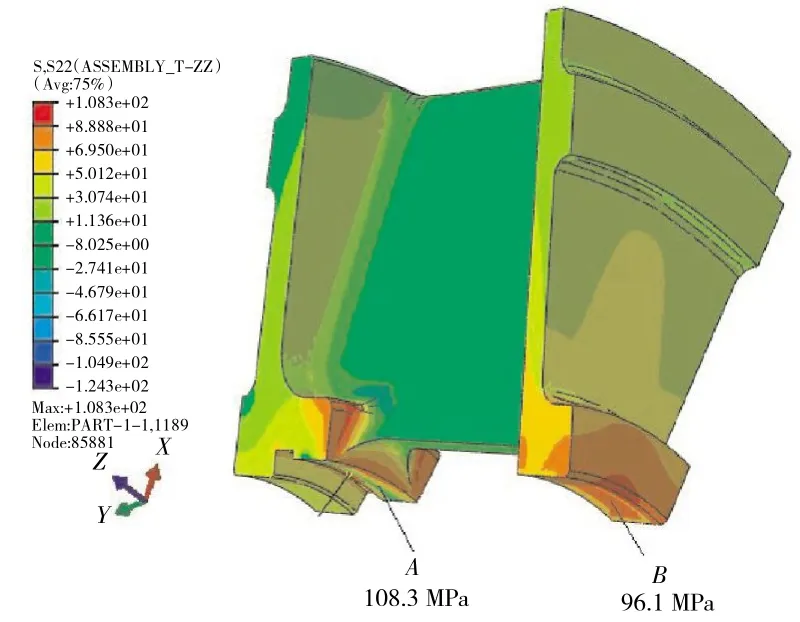

在常温状态下,离心通风器与齿轮轴间径向为过盈配合,对离心通风器装配后在最大过盈量为0.06 mm 时所受的装配应力进行有限元仿真计算分析,应力分布如图9 所示。

由分析计算可知,离心通风器与齿轮轴的径向配合为0.06 mm 过盈时,最大装配应力为108.3 MPa,小于材料的许用应力[15],强度储备裕度为3.4 倍;且离心通风器在发动机起动后,环境温度升高,在工作过程中该装配应力很低,满足使用要求。

2.2.3 动应力测量

2.2.3.1 改进叶轮动应力测量

对改进后的离心通风器动应力进行测量,最大值为4 MPa,且无共振。

图9 直径过盈为0.06 mm 时周向应力分布

2.2.3.2 改进离心通风器齿轮轴动应力测量

对改进后的离心通风器齿轮动应力进行测量,最大值为27 MPa,坎贝尔图如图10 所示。

图10 齿轮轴改进结构坎贝尔图

根据改进结构齿轮动测结果及理论分析结果可见,改进结构齿轮成功地消除了激振因素33E/2 激起的2 节径、33E 激起的2 节径后行波、2×33E 激起的3 节径后行波共振,改进效果明显,但仍存在激振因素33E×3/2 激起的3 节径后行波、2×33E 激起的4节径后行波共振,3 节径后行波最高为27 MPa,4 节径后行波最高为21 MPa,振动应力水平均较低。

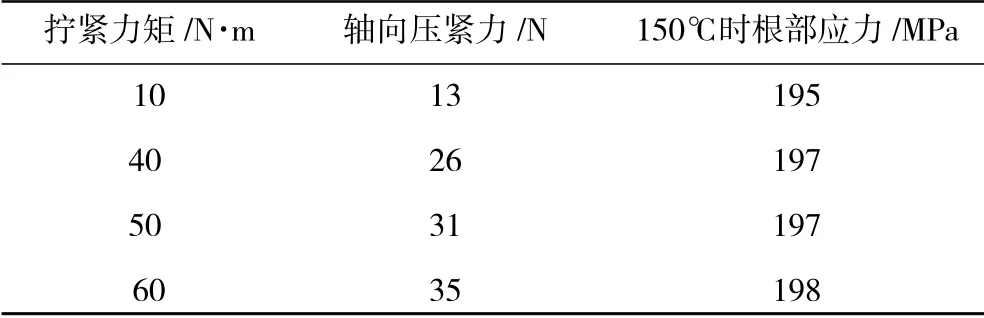

2.2.4 拧紧力矩改进验证

为了验证增大装配拧紧力矩对离心通风器强度的影响,在工作温度下对离心通风器的应力进行计算分析。计算出在150 ℃工作条件下,离心通风器的最大应力,见表8。从表中可见,拧紧力矩从10 N·m 增大到60 N·m,离心通风器最大工作应力(压应力)仅增大了3 MPa,变化很小。说明拧紧力矩增大对离心通风器强度的影响很小,不会造成通风器应力变大失效。

表8 在不同拧紧力矩下应力计算值

2.2.5 部队外场飞行验证

改进后的离心通风器交付外场使用超过800 台,累计使用16 万h,使用情况良好,未再发生离心通风器断裂故障。

3 结束语

离心通风器断裂是由于离心通风器与轴定位面过短,压紧螺母拧紧力矩不足,离心通风器齿轮轴共振导致的,明确故障机理后,针对故障原因采取在离心通风器增加定位面,调整齿轮结构降低振动,增大装配拧紧力矩一系列措施,经验证有效、合理可行,能有效解决离心通风器断裂故障,保障外场飞行安全。