预制叠合(装配)式地下综合管廊施工技术

2019-12-11邓建军梁智岳张友林

邓建军,梁智岳,张友林

(广东建远建筑装配工业有限公司 广州511400)

0 概述

目前地下综合管廊常用的有现浇及预制整体装配式等施工技术,现浇施工技术主要存在施工难度大,施工工序繁多、工作量大、效率低、施工周期长、湿作业多等特征,不适合在场地狭小、工期紧张等项目中使用;预制整体式装配式施工技术主要存在生产模具用量大、生产效率低,生产成本高、构件体积大、运输效率低、运输限制条件多、现场拼装节点多、防水性差、施工机械笨重、吊装效率低、施工难度大等缺点。

某新建电力管廊,位于工厂内,计划埋设于厂内道路下,长度为470 m,管廊内径高度为3.55 m,宽度为4.2 m,管廊外径高4.35 m,宽度为5 m,由于项目自身工作面狭小,且施工工期紧。本项目原设计为现浇结构,考虑到现浇施工的各种不利影响,必须变更施工方法。综合各方因素,将原设计现浇结构改为预制叠合(装配)式结构,且对支撑体系进行优化,形成了免顶撑的预制叠合(装配)式地下综合管廊施工技术,该技术能满足各种地下单仓、多仓综合管廊结构施工的要求,且现场开挖工作量小、工序简单、施工便捷、效率高、进度快,完工后结构防水性能好,具有广阔的应用前景。

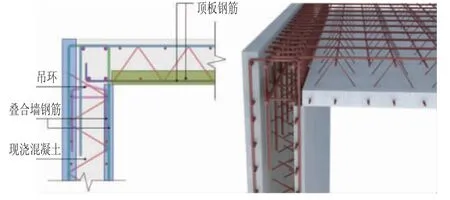

1 技术原理

本施工技术主要是在设计阶段将管廊底板、侧板及顶板拆分成标准叠合板件,通过在工厂对预制构件进行加工制作,运输至现场进行吊装,完成后浇筑叠合层混凝土,结构完工后管廊四周粘贴防水卷材,以此进行综合管廊施工的技术。施工前对顶板支撑体系进行了优化,取消了顶板满堂支撑体系,改为夹心墙板预埋牛腿支撑顶板的方式,极大地减少了支撑搭设的工作量。[1,2]

预制管廊25 m 作为一个标准施工段,每标准段共10 个标准节,每标准节长度为2.49 m,每标准节之间缝宽10 mm,每标准施工段之间缝宽30 mm,施工段之间安装橡胶止水带环状封闭管廊接缝,具体管廊构造及三维图如图1 所示。

图1 管廊构造图、三维图Fig.1 Pipeline Gallery Structural Map and Three-dimensional Map

2 技术特点

本技术与目前传统的管廊施工技术比较,具有以下特点:[3]

⑴能减少98%的模板工作量。

⑵构件通过工厂预制,表观质量好,能达到清水墙体效果,不必抹灰,降低工程造价。

⑶工厂预制的构件质量好,密度高,防水性能好,现浇层混凝土全贯通,无穿透孔,防水性能优于传统现浇混凝土结构。

⑷提前在工厂生产预制构件,减少现场钢筋、模板及支撑体系安装的时间,大幅提高施工速度,降低施工周期,工期可缩短70%,现场用工量减少2/3。

⑸顶板直接支撑在侧板牛腿上,免于搭设底部满堂支撑,施工方便快捷。

3 主要技术措施

本技术的施工工艺:基坑支护→基坑开挖→垫层→防水施工→保护层→叠合底板吊装→底板面筋安装→预制夹心墙吊装→预制夹心墙竖向连接钢筋笼安装→浇筑底板叠合层混凝土→预制夹心墙牛腿安装→叠合顶板吊装→顶板面筋安装→浇筑夹心墙及顶板混凝土→墙体及顶板防水施工→回填土。[4,5]

3.1 主要设备材料准备

⑴预制构件:预制叠合底板、预制夹心墙、预制叠合顶板。

⑵防水材料:防水卷材、止水钢板、中埋式钢边橡胶止水带、双组份聚硫密封胶。

⑶其他材料:聚苯板、斜撑。

⑷设备:50 t 汽车吊、吊具、钢丝绳。

3.2 施工要点

3.2.1 基坑支护及开挖

⑴由于拟建项目位于工厂内,开挖位置管线复杂,为避免开挖损坏管线,开工前应进行物探,并辅以局部人工开挖方式探明管线具体走向,尽可能减少管线迁改和恢复的工程量,为下一步施工提供依据。

⑵为满足管廊施工工作面要求,基坑支护及开挖宽度按照管廊宽度每边外延1 m,即基坑支护及开挖宽度为7 m。

⑶受制于场地狭小及工期影响因素,且土质较好,支护采用钢板桩加内顶撑的方式。

3.2.2 垫层、防水、保护层及找平层施工

⑴基坑开挖后及时进行封底,用C15 混凝土浇筑混凝土垫层,垫层厚度10 mm,宽度为6 m,即超出管廊每边100 mm。

⑵防水采用自粘性防水卷材,铺设于垫层上部,防水层施工完成后上部浇筑保护层,保护层厚度为50 mm。

⑶由于保护层混凝土无法保证完全平整,为确保预制构件底板安装基面绝对平整,特在保护层上部铺设一层2 cm 厚的中、粗沙,用铝合金尺赶平。

3.2.3 叠合底板吊装(见图2)

⑴底板吊装前在保护层上放出每标准节底板控制线,两侧控制线超出构件边50 mm。预制叠合底板标准节尺寸为5.8 m×2.49 m,重3.98 t,采用50 t 汽车吊即可满足构件吊装要求。

⑵预制底板吊装务必确保构件就位准确,按照控制线检查,如需局部位置校正,可使用撬棍,撬棍与构件接触位置必须垫设柔性材料,避免构件破损。

⑶底板标准节之间需按要求留置10 mm 拼缝,安装过程中可用标准塑料垫块隔垫,安装完成后拼缝填塞泡沫棒,然后填入高强度砂浆,以确保后浇筑混凝土不漏浆。

图2 预制叠合底板吊装施工Fig.2 Construction of Prefabricated Composite Floor Hoisting

3.2.4 底板面筋安装

⑴由于底板两侧设计有反坎,侧墙钢筋吊装就位后将无法进行底板面筋的安装,故在吊装前必须完成底板面筋安装。

⑵为避免侧墙的底部钢筋与底板面筋冲突,在底板面筋铺设前先根据侧墙伸出钢筋的位置进行合理避让,以防止侧墙钢筋与底板面筋冲突无法就位。

⑶底板标准节之间拼缝钢筋应按平行于接缝钢筋在下,垂直于接缝的钢筋在上的方式安装。

3.2.5 预制夹心墙吊装

⑴侧墙是采用平躺运输方式,现场必须采用汽车吊大小头水平起吊后在空中翻转成垂直状态,不得直接吊墙顶吊环翻转,容易造成墙底部钢筋弯曲及构件损坏。

⑵侧墙吊装前必须放出内侧侧墙控制线,确保侧墙安装位置准确,在墙板上弹出水平控制线。

⑶就位前提前测好标高,放置好垫片,如就位过程中发现垂直度不满足要求,可利用加设钢垫片进行调平,否则将出现接缝大小头现象,非常难看。

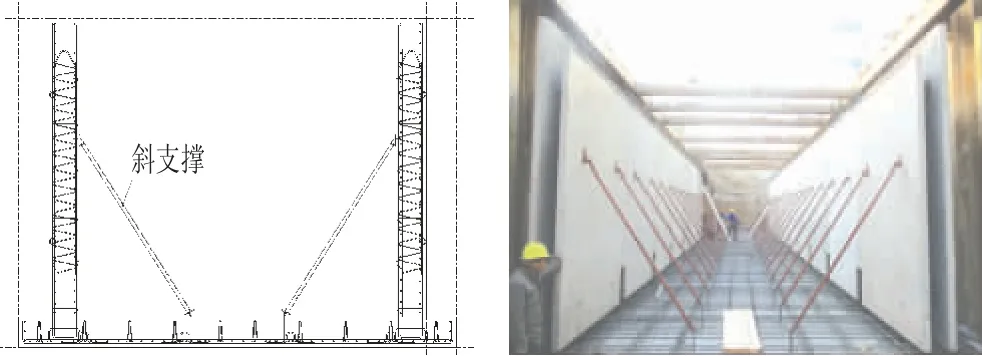

⑷标准节侧墙间拼缝间距为10 mm,用10 mm垫块隔垫,安装完成后塞入PE 棒,并用高强水泥砂浆塞缝(见图3)。

图3 管廊墙板连接构造图、吊装Fig.3 Pipe Gallery Wall Panel Connection Structure Drawing,Lifting Photos

⑸提前调好斜支撑长度,两端斜支撑可调节长度不得大于300 mm,安装完斜支撑后锁紧两端调节螺栓,避免墙体移位。

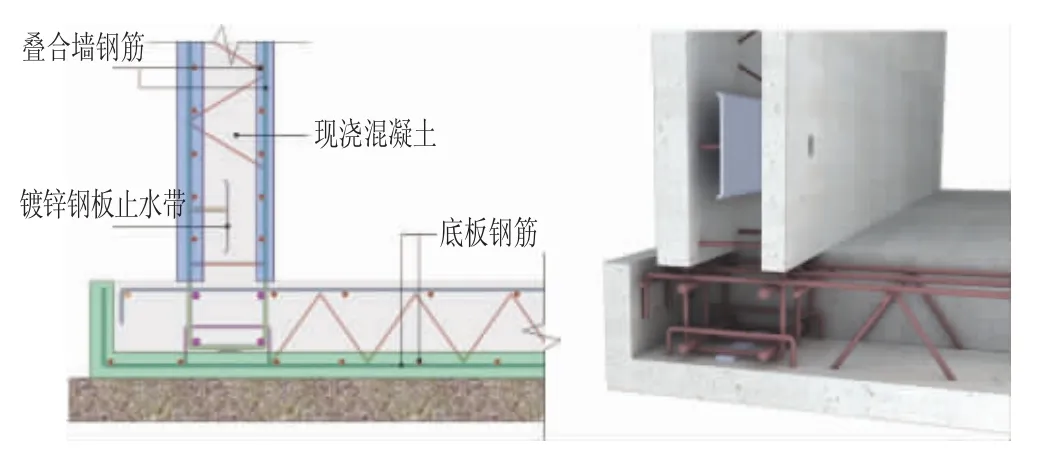

⑹夹心侧墙安装完成后将两标准节预埋的止水钢板进行焊接,焊接必须满焊(见图4)。

图4 管廊墙板与底板连接节点示意图Fig.4 Pipe Gallery Wallboard and Floor Connection Node Schematic Diagram

3.2.6 预制夹心墙竖向连接钢筋安装

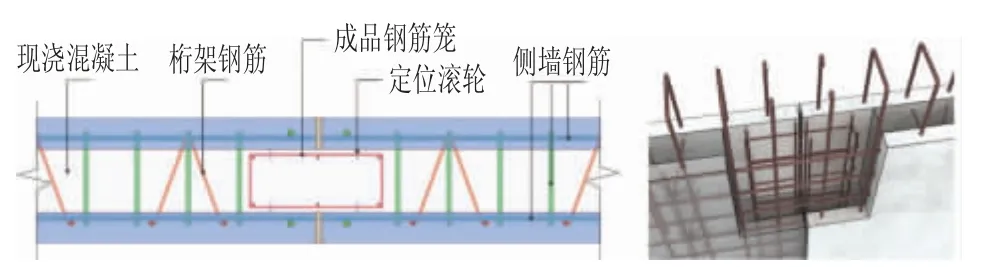

⑴标准节间竖向连接钢筋主要起各标准节连接作用,将预制夹心墙板连接成一个整体,竖向钢筋采用后装的方式进行,但必须在底板叠合混凝土浇筑前完成安装。

⑵限于场地原因,钢筋笼可提前在钢筋加工场开料加工成整体钢筋笼后运至现场安装,减少现场工作量(见图5)。

图5 夹心墙体连接节点示意图Fig.5 Schematic Diagram of Connection Node of Sandwich Wall

3.2.7 浇筑底板叠合层混凝土

⑴预制侧墙标准节之间10 mm 缝隙在混凝土浇筑前用PE 棒塞缝,压入20 mm,外部用打胶,以防止叠合层混凝土浇筑时漏浆。

⑵浇筑前对底板两端侧模及侧墙底部预留缺口进行封模,本项目采用木模,也可定制铝模周转使用。

⑶底板叠合层混凝土由一端向另一端进行浇筑,先将叠合层混凝土浇筑完成后,待混凝土初凝后浇筑侧墙反上300 mm 的混凝土,浇筑至止水钢板中部即可。

3.2.8 叠合顶板吊装

⑴顶板支撑牛腿:先在侧墙上预埋的钢板(可与预埋接地钢板共用),侧墙安装完成后装牛腿,顶板支承在牛腿上。

⑵底板叠合层混凝土浇筑完成后且混凝土强度达到一定强度后,即可进行夹心墙体牛腿安装工作,其作为叠合顶板的支撑体系。用高强螺栓将牛腿固定在夹心墙板上,牛腿上调平螺栓调平至安装高度(见图6)。

图6 牛腿支撑节点示意图Fig.6 Schematic Diagram of Bracket Support Node

⑶叠合顶板采用6 点起吊,钢丝绳夹角控制在45°~60°之间,当叠合板起吊至距地500 mm 时应观察各钢丝绳受力是否均匀,板件是否水平,确保安全后吊装就位。

⑷叠合顶板应与夹心墙板搭接15 mm 嵌入墙体内,墙板与顶板搭接位置用高强度水泥砂浆封堵,顶板间拼缝先用PE 棒塞缝,后用高强度水泥砂浆填缝,确保叠合层混凝土浇筑不出现渗浆现象。

3.2.9 顶板面筋安装

⑴顶板面筋为双层双向钢筋,待标准段叠合顶板吊装完成后统一铺设,钢筋直接架设于叠合顶板桁架钢筋上部。

⑵顶板与夹心墙、顶板与顶板间拼缝等位置需按要求设置拼缝钢筋,拼缝底部钢筋应平行于接缝,上部钢筋垂直于接缝(见图7)。

图7 夹心墙与顶板连接节点示意图Fig.7 Schematic Diagram of Connection Node between Sandwich Wall and Roof

3.2.10 侧墙及顶板混凝土浇筑

⑴预制侧墙标准节之间10 mm 缝隙在混凝土浇筑前用PE 棒塞缝,压入20 mm,外部打胶,以防止叠合层混凝土浇筑时漏浆。

⑵底板两端侧模及侧墙底部预留缺口进行封模,本项目采用木模。

⑶底板叠合层混凝土由一端向另一端进行浇筑,侧墙分3 次浇筑至顶板底,顶板一次性浇筑到位。注意侧墙混凝土振捣质量,尤其在侧墙拼缝处,侧墙现浇部分混凝土有防水功能。

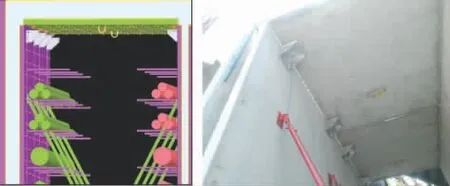

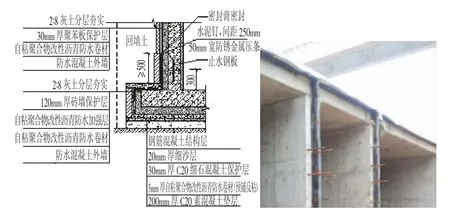

3.2.11 防水施工

在防水施工过程中,务必做好对防水材料的保护,保证按设计图纸要求正确安装,避免偏位,尤其是橡胶止水条一定要固定牢靠,防止在浇筑混凝土过程中被挤偏,达不到止水效果。防水施工节点如图8 所示。[5]

图8 管廊防水做法Fig.8 Pipe Gallery Waterproofing Practice

3.2.12 施工质量要求[6-9]

⑴预制构件安装精度必须满足设计要求,预制构件拼装不能出现错台现象。

⑵防水材料铺设需严格把关,这是保证管廊不漏水的关键,尤其是每个施工段分界处。

⑶混凝土浇筑必须振捣密实,特别是分层浇筑的位置,避免浇捣不密实形成渗水隐患。

⑷预制构件混凝土浇筑前应确保预留孔洞、预留钢筋及其他预埋件(如支架预埋、接地预埋、吊装孔预埋)数量齐全、位置准确。

⑸拼装工艺对预制管廊工程质量,特别是接缝密封防水效果有显著影响,在预制管廊拼装施工前宜选择有代表性的试验段,进行预制管廊试拼装,根据试验结果及时调整完善施工方案。

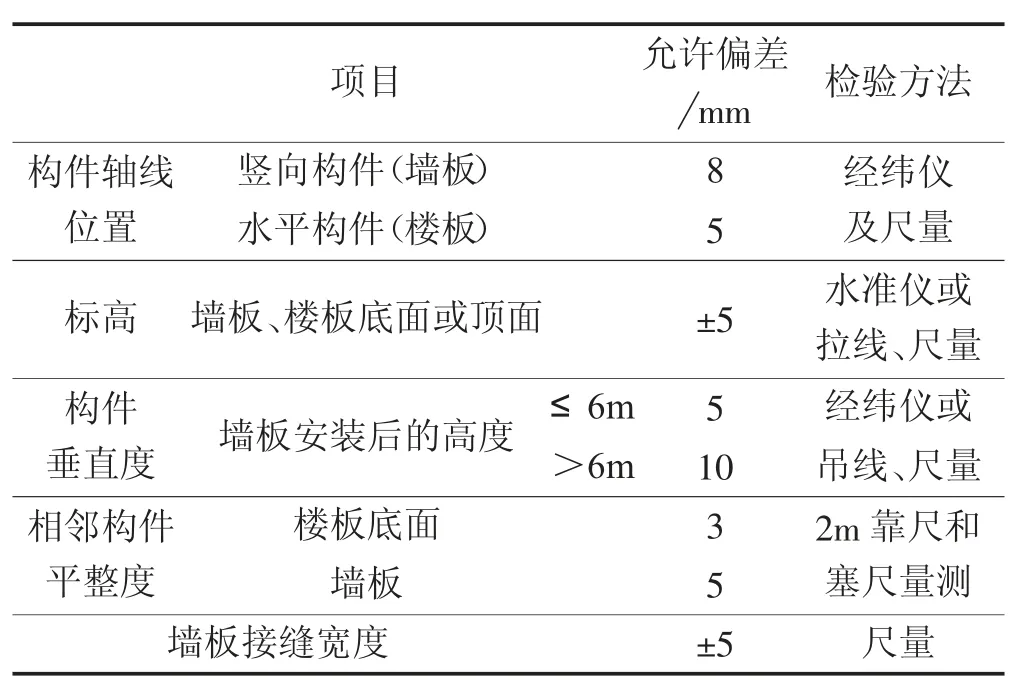

⑹管廊构件吊装允许偏差及检验方法如表1 所示。

4 效益分析[10]

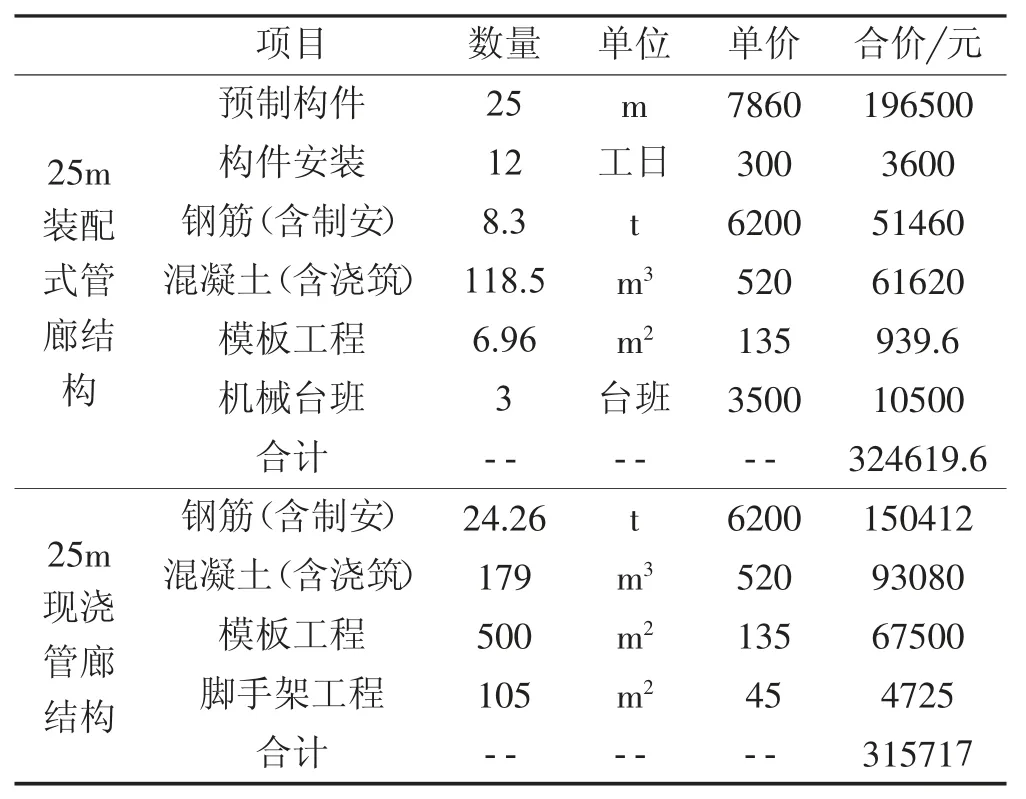

4.1 经济效益

通过对比分析现浇管廊与装配式管廊的施工成本,装配式结构管廊成本略高于现浇结构管廊,约高出3%左右(见表2),但由于装配式结构管廊施工周期较快,为传统现浇管廊施工周期的1/3,如考虑上工期对成本影响的因素,装配式结构管廊成本将低于传统现浇结构管廊。

预制构件沟槽开挖工作面相较于传统现浇结构小,开挖工程量小,不需放坡,同时施工周期短,不需要降低地下水位,可节省土方开挖费用。

表1 管廊构件吊装允许偏差Tab.1 Permissible Deviation of Pipe Gallery Component Hoisting

表2 装配式管廊及现浇管廊结构施工造价明细Tab.2 Detailed List of Construction Cost of Assembled Pipe Gallery and Cast-in-place Pipe Gallery Structure

4.2 社会效益

4.2.1 工期

每标准施工段管廊装配式结构施工时间为5 d,传统现浇结构施工约15 d,施工周期为传统现浇结构的30%。

4.2.2 环保

传统现浇结构模板工程量为500 m2,而装配式管廊模板工程量仅为7 m2,可减少98%的模板工作量,节能环保。

预制叠合(装配式)综合管廊在工厂加工生产,生产环境及条件较好,噪音粉尘等均能有效控制,大大降低了对周边环境的污染。

4.2.3 人力投入

预制构件厂内生产自动化、机械化程度高,能大幅降低工人劳动强度,减少人员投入量。

装配式管廊现场施工人员主要为钢筋工5 人,混凝土工5 人,构件吊装人员5 人,其他工种5 人,现场施工20 人左右即可满足施工要求,较传统现浇结构施工减少70%的人力投入。

5 结语

目前装配式结构建造方式还处于发展初期,各种规范、配套、资源均还有待完善,随着装配式建筑的发展,其造价还将进一步降低。该技术本身具备施工周期短、施工效率高、防水性能好、节能环保、成本较低等优点,具有广阔的发展前景。