装配式成型钢筋骨架关键技术研究

2019-12-11张彤炜周书东麦镇东

张彤炜,周书东,麦镇东,刘 亮

(东莞市建筑科学研究所 广东东莞523076)

0 引言

建筑工业化是我国建筑业的发展方向,而装配式建筑具有较高的综合效益和工业化特征,在国内正处于大力推广阶段,但受限于建造成本高、适用体系和装配施工技术尚未成熟等因素[1],装配式建筑高质量发展仍需进一步提升。相关研究表明装配式建筑并不等同于建筑工业化及其推广发展,且不应局限于装配式建筑[2,3];装配式成型钢筋骨架的制作实现了“工厂工业化”生产,其现场安装实现了“工位工业化”施工,其相关应用推广为建筑工业化的发展另辟蹊径。

1 技术概述

成型钢筋制品是按规定形状、尺寸采用专业化加工模式加工成型[4],成型钢筋制品相关技术在我国处于起步发展阶段[5];目前国内成型钢筋在房建工程应用仅局限于棒材钢筋剪弯、箍筋成型和钢筋焊接网加工等简单层面的钢筋制作与配送[6],且现行规范以规定生产加工、配送和验收环节为主。装配式成型钢筋骨架是以承台、桩、梁、柱、剪力墙等复杂三维成型钢筋骨架为主,如图1、图2 所示,适用于混凝土结构工程中钢筋的加工、配送、施工及验收,成型钢筋制品相关应用有利于提高钢筋骨架的定型质量,转变钢筋工程成型作业环境,大幅降低施工现场绑扎劳动强度和减少该环节施工时间,有效避免复杂钢筋骨架和有限操作空间的现场绑扎问题,降低钢材损耗和对现场环境的污染,具有良好的工程应用价值[7]。

图1 装配式剪力墙成型钢筋骨架Fig.1 Fabricated Steel Bar Frame of Shear Wall

图2 装配式梁钢筋骨架安装Fig.2 Hoisting Fabricated Steel Bar Frame of Beam

2 重点与难点总结分析

得益于装配式预制构件的大量需求,国内成型钢筋制品的产业链和配送模式得到完善,预制构件生产企业一般具备箍筋加工机、桁架加工机、钢筋网焊机、滚焊机等钢筋加工设备,及起重机、运料系统、成品搬运车等运输设施;珠三角地域预制构件或成品钢筋生产企业的配送运输网已全范围覆盖[8],且制品体量尺寸基本满足道路运输规定。然而,成型钢筋骨架应用性的研究和试验较少,设计与施工方面关键问题的解决及配套技术滞后,阻碍了成型钢筋骨架推广与应用。笔者通过资料整理与实际试验操作,归纳出成型钢筋骨架应用存在的主要重难点及问题,如表1 所示。

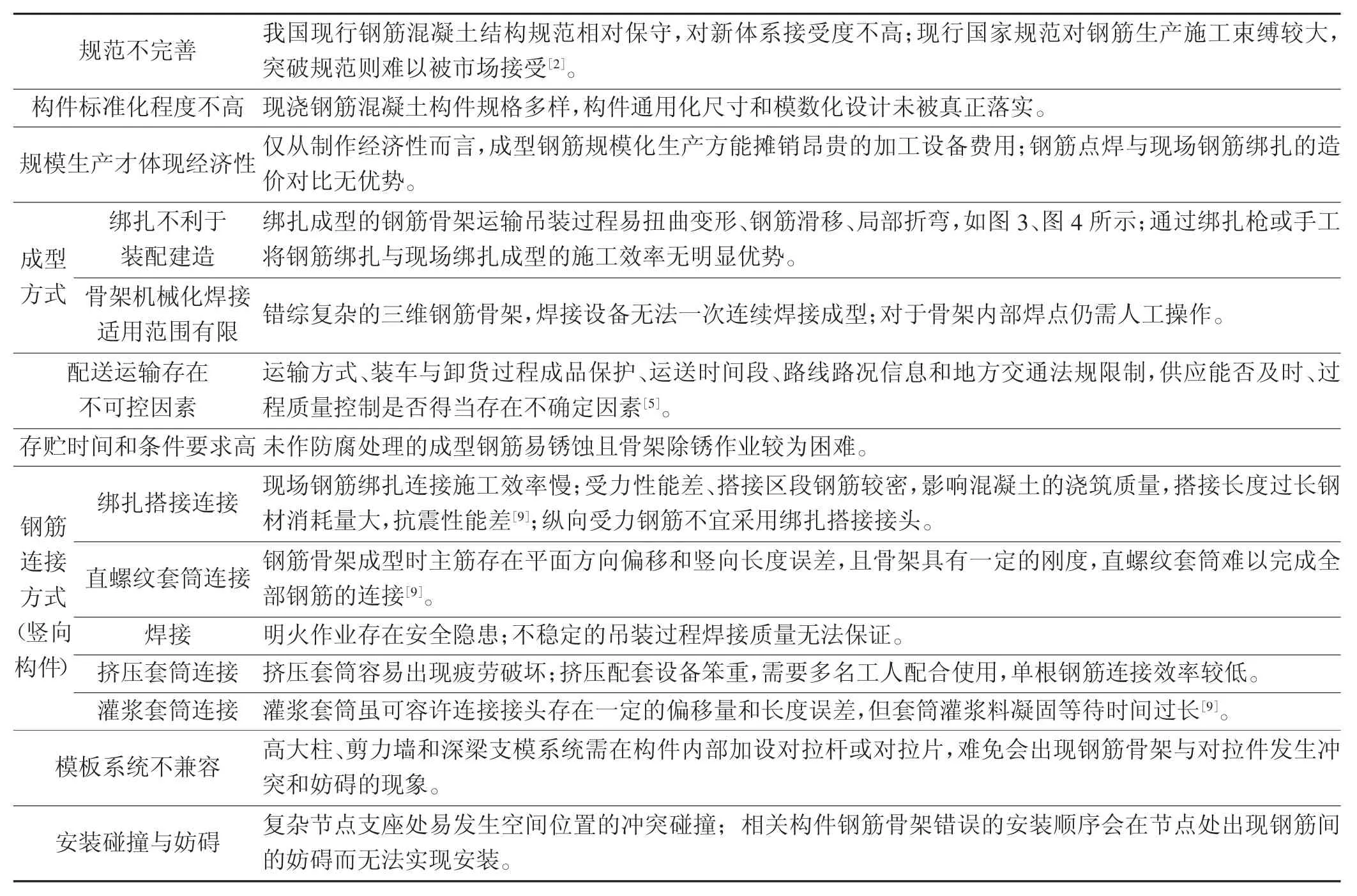

表1 阻碍成型钢筋骨架推广与应用的关键性重难点及问题Tab.1 Key Difficulties and Problems in the Promotion and Application of Fabricated Steel Bar Frame

图3 钢筋网片出筋折弯Fig.3 Rebar Mesh Sheet Bending

3 解决思路的探讨

围绕表1 所分析的阻碍成型钢筋骨架推广与应用的相关重难点与问题,笔者通过探讨问题主观解决思路,旨在提供具有一定价值意义的展开方向:

⑴技术应用规范与推广方面:积极推进成型装配式成型钢筋骨架技术基础性与应用性研究,推行行业中成熟的有现实价值意义的产品和工艺工法,及时补充发布标准规范,出台促进成型钢筋发展应用的配套政策,政府与行业上下会同推进,积极选用装配式钢筋骨架,订立使用规模目标,加强信息交流和技术培训。

图4 装配式梁钢筋骨架扭曲变形Fig.4 Assembled Beam Rebar Skeleton Distortion

⑵生产模式的选用:宜采用游牧式的成型钢筋专业化生产加工模式。该模式在成本、配送、供求等方面具有比固定的预制企业所不可比拟的优势,在投资较少和自动化生产程度较高的前提下,实现产能量身定做,适宜施工企业配备专业化生产设备和人员,在不同项目接续投入使用,可节省运输成本、避免装车卸货造成损坏和成型钢筋制品长时间存贮易锈蚀的问题。

⑶设计基本原则:装配式成型钢筋骨架的设计不仅仅局限于对钢筋工程的深化设计,要实现易建性和发挥工业化优势,需遵守“设计先导、技术引领”的原则,初步设计时就应前置考虑成型钢筋的实现,且结构整体设计时应围绕“大直径少根数”的理念,以模数化原则为标准,是实现骨架构件通用化和标准化的前提,亦是装配式成型钢筋制作实现自动化与机械化的前提。

⑷骨架成型方式的选用:装配式成型钢筋骨架施工所考虑的结构作用效应为吊装过程(平吊、立吊、翻转等)自重和起吊瞬间动力作用,保证在钢筋未屈服、骨架不发生过大变形和节点处接头安装精度;在考虑安全和制作便利性方面,宜采用绑扎与焊接共有的成型方式:吊点主受力部位、轮廓骨架成型部位、易散落部位等宜采用焊接,错综复杂的钢筋骨架内部、微滑移易纠正部位、无脱落风险部位等宜采用绑扎,如图5 所示(图中圆点为焊接节点)。

图5 钢筋骨架焊点位置示意Fig.5 Reinforced Steel Frame Solder Joint Position

⑸竖向构件钢筋骨架连接方式:表1 所述的连接方式都存在长时间维持吊装状态的情况,显然都不符合实际施工适用性与经济性的要求;绑扎搭接和灌浆套筒连接并不适用于装配式成型钢筋骨架,挤压套筒连接施工器械和工艺的简便化仍有待提高,而直螺纹套筒及焊接连接成熟可靠,适合作为装配式成型钢筋骨架连接方式。但生产与施工连接工艺仍需要进一步提高,一方面是制作过程中构件精度控制,保证钢筋骨架所有连接钢筋平面方向相对准确和控制长度方向的尺寸误差;另一方面是安装过程中施工方法改进,保持吊装过程的连续稳定,且加快连接速度或采取可调节的支撑支架临时固定安装。

⑹装配式成型钢筋骨架与模板系统相结合:①通过改变模板对拉孔洞的成孔类型,使得对拉杆或拉片具有可空间调节的能力;②通过减小对拉杆或对拉片的截面尺寸(钢绞线),使得对拉杆或拉片在保证一定强度的前提下可实现人工强制掰撬;③在保证模板整体性的前提下,改变模板和钢筋的安装顺序,如铝模体系中先安装梁钢筋骨架后闭合侧模;④改变成型钢筋的构造,加设可调节钢筋,使得成型钢筋在节点位置处具有可伸缩能力;⑤装配式成型钢筋骨架与模板系统工厂一体化制作与施工现场整体安装。

⑺安装碰撞与顺序妨碍的解决:并非所有构件都适用于装配式成型钢筋骨架,如复杂节点、塔吊起重能力、规范约束、惯用施工工法等问题限制,局部位置和构件不可避免地采用现场钢筋绑扎。钢筋工程宜现场绑扎与钢筋骨架预制装配相结合,有利于装配式成型钢筋骨架顺利安装。

⑻设计辅助软件:应用BIM 技术的三维可视化、优化设计、精确定位、施工模拟、碰撞检查、材料与构件可溯等功能优势进行设计,可预知和解决大部分安装施工方面的“错漏碰缺”问题。

4 竖向构件装配式成型钢筋骨架的辅助安装架研发

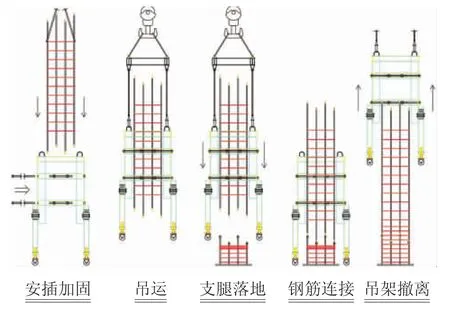

传统钢筋与模板工程中,需先行绑扎施工竖向构件钢筋笼,后封闭竖向构件模板,此过程不存在与水平构件钢筋骨架发生碰撞和妨碍的情况,在妥善解决与下层纵向连接钢筋接续问题的前提下,竖向构件应用成型钢筋骨架技术较水平构件有优势。本节从上述所分析的难重点与解决思路出发,研发了一种竖向构件装配式成型钢筋骨架的辅助安装架,相关施工过程如图6 所示,可概括为以下几点:

图6 竖向构件装配式成型钢筋骨架与辅助安装架施工过程Fig.6 Construction Process of Vertical Member Assembled Forming Rebar Skeleton and Auxiliary Mounting Frame

⑴预制加工:按照设计与生产工艺要求,对钢筋骨架进行加工成型,成品必须保证间距定位与长度加工误差在允许误差内,可考虑装配式建筑中预制柱加设定位钢板的做法。

⑵安插加固:将成型钢筋骨架成品放置于辅助安装支架内部,插入并安装扁担梁部件,使得扁担梁与箍筋焊网形成稳固的结构体系。

⑶吊运着地:将上述结构体系通过平衡梁吊具吊往连接安装部位,操作辅助安装支架的可调支腿部件着地后,可撤离吊具。

⑷对中定位:人工牵引辅助安装支架以驱动底部万向轮子进行连接钢筋的平面对中,人工操作设有螺纹调节支腿进行连接钢筋长度方向的微调定位。

⑸安装连接:采用直螺纹连接或焊接的方式进行接续作业,连接完成后把箍筋捋至相应位置并进行绑扎,此时已完成接续的竖向构件钢筋骨架具备独立受力条件。

⑹重复使用:操作调节支腿使得扁担梁与箍筋焊网分离,然后抽出扁担梁并将该支架吊重复运用于其他竖向构件的成型钢筋骨架的装配作业。

与成型钢筋骨架直接吊装相比,上述辅助安装架具有如下优点:①在保证钢筋骨架生产精度的前提下,可移动和可调节功能实现钢筋骨架在现场装配时的定位准确;②使用操作方便,无需专用辅助工具;③避免连接安装过程中吊具长时间占用的情况,且稳定连接状态有利于连接顺利与保证连接质量;④起保护作用,避免吊运过程发生意外碰撞而散落。

5 结语

装配式成型钢筋骨架在应用过程中的关键性重难点直接阻碍了该技术的推广,其应用性研究对推动建筑工业化有积极意义。本文通过总结和分析装配式成型钢筋骨架的重难点及问题,并进行解决思路的探讨,结合有关解决思路提出一种为竖向构件装配式成型钢筋骨架的辅助安装支架,为装配式成型钢筋骨架的推广应用提供参考:

⑴发展装配式成型钢筋骨架技术虽有完备的产业链,但阻碍该技术推广与发展的关键问题主要为设计与施工方面的技术难点。

⑵推进装配式成型钢筋骨架技术发展,需要以行政与市场手段上下联同发展为前提,在技术与工艺提升方面,开展基于BIM 技术的装配式成型钢筋设计、钢筋骨架生产成型与施工安装工艺提高的工作;从技术创新方面,研发新型钢筋骨架的连接方式、研制与之相匹配的模板体系和辅助安装工具。

⑶研发一种竖向构件装配式成型钢筋骨架的辅助安装支架,实现了辅助加固、临时支承、对中微调等功能,避免起重设备长时间占用,且为连接作业提供稳定的工作环境。