不同时效处理对7020铝合金组织和腐蚀性能的影响

2019-12-11肖宝靓曲凤娇

肖宝靓,曲凤娇,曹 阳,尤 媛,张 东,陈 龙

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

7020铝合金是一种Al-Zn-Mg系合金[1],不仅具有较高的强度和良好的挤压性能,且经过适当热处理后可获得较高的强度、优良的焊接性能,是制作大型豪华汽车用大型薄壁高精度复杂实心和空心型材的主要合金,被广泛应用于航天航空、地铁列车以及大型建筑等领域[2-3]。目前,7020铝合金在服役过程中,应力腐蚀(SCC)是导致其开裂失效的主要原因之一[4]。研究表明,通过适当的时效处理可以改善铝合金的力学性能和腐蚀性能,过时效处理能够提升铝合金的抗应力腐蚀性能和抗剥落腐蚀性能,但是强度相比峰值时效状态会有所下降,主要因为铝合金材料的微观组织决定了材料的宏观性能,峰值时效铝合金强度较高,时效强化相含量随之提高,同时强化相在晶界富集,晶界断裂成为材料断裂的主导因素,最终导致铝合金的应力腐蚀抗性降低[5-7]。

1 试验材料及方法

1.1 试验材料

本试验用料为我公司生产的7020铝合金,其中棒坯采用半连续铸造方法生产,铸造过程采用泡沫陶瓷过滤、Al-Ti-B细丝化晶粒,铸棒经均匀化处理消除晶内偏析,然后使用125MN油压双动卧式铝挤压机挤压。其化学成分(质量分数,%)为,Si 0.0985,Fe 0.2030,Cu 0.1362,Mn 0.0610,Mg 1.2323,Zn 5.5071,Cr 0.0037,Al余量。

1.2 时效方案

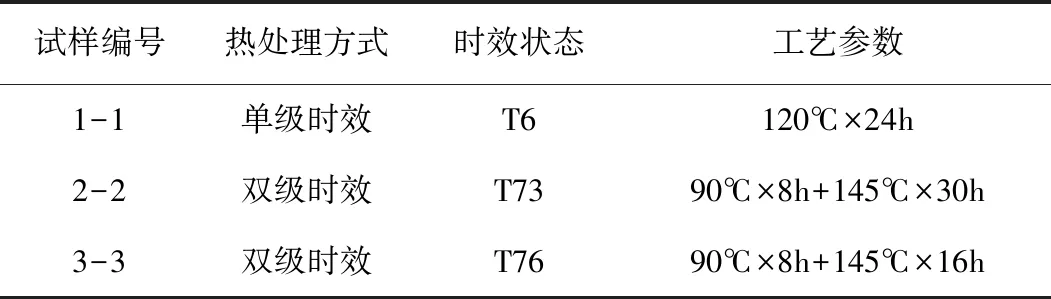

本文主要对7020铝合金进行峰值时效及两种过时效处理,时效制度见表1。

表1 7020铝合金时效制度方案

1.3 性能测试

晶间腐蚀依据标准GB/T 7998-2005[8]进行试验,腐蚀溶液由57g/L NaCl+10ml/L H2O2配制而成。试验前,将试样浸入(1+9)氢氧化钠溶液中10min,用水冲洗干净后再浸入(3+7)的硝酸溶液中,以去除试样表面的氧化膜层。试样表面面积与试验溶液的体积之比不少于20mm2/ml,腐蚀溶液温度为35℃,腐蚀时间为6h。腐蚀试验后在垂直主变形方向的一端切取5mm,按照ASTM E3[9]方法进行金相试样的制备,然后测量其晶间腐蚀最大深度。

剥落腐蚀依据标准GB/T 22639-2008[10]进行试验,腐蚀溶液由234g/L NaCl+50g/L KNO3+6.3ml/HNO3配制而成。试样的非试验面用防水胶带保护,腐蚀溶液体积与试样被浸表面面积之比为10ml/cm2~30ml/cm2,腐蚀溶液温度25℃,腐蚀时间48h,然后在潮湿状态下直接检验试样,评定腐蚀等级。

应力腐蚀依据标准GB/T 22640-2008[11]进行试验,腐蚀溶液为3.5%的NaCl溶液,腐蚀溶液体积和试样面积比不少于30ml/cm2,且每两星期对腐蚀试验溶液进行更换。具体试验参数为,采用周期交替浸润法,温度27℃,湿度(RH)45%,溶液pH值6.82,加载应力400MPa,溶液浸泡时间10min,空气暴露时间50min。试验时间为直至试样出现裂纹,试验期间借助放大镜观察试样表面,记录试样出现裂纹时间。

采用SSX-550型扫描电子显微镜7020铝合金经过不同时效处理之后的微观组织形貌,并对第二相进行EDS能谱分析。用AG-X 100KN型电子万能试验机和Sigmaterst 2.069型涡流电导仪对不同时效处理的7020铝合金进行常温拉伸和电导率测试。

2 试验结果及分析

2.1 微观组织状态分析

图1为7020铝合金不同时效状态下的SEM像,7020铝合金经过3种时效处理后,合金内部均还有一定量的粗大未溶相或难溶相,且分布不均,部分地方分布比较集中。这些未溶相在基体中呈现带状、不连续分布,尺寸为1μm~5μm,大部分沿挤压方向呈条带状分布,沿着挤压方向明显被拉长,并且条带间有大量的细小弥散相粒子。

(a)T6;(b)T73;(c)T76图1 7020铝合金在不同时效处理下的SEM像Fig.1 SEM image of 7020 aluminum alloy under different aging treatment

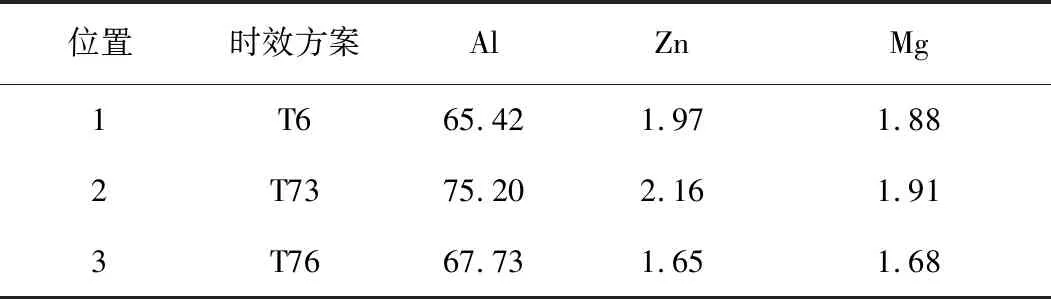

对图1中的位置“1”“2”和“3”分别进行EDS能谱分析如图2所示,各元素含量见表2。结果表明,7020铝合金经过不同时效处理之后,不规则形状的第二相粒子成分主要含有Al、Zn和Mg,且Zn和Mg的原子比为1∶1,因此推断出7020铝合金含有大量的弥散相Al2Mg3Zn3(T相)。

(a)位置“1”;(b)位置“2”;(c)位置“3”图2 7020铝合金在不同时效处理下显微区域的EDS能谱分析Fig.2 EDS energy spectrum analysis of micro area of 7020 aluminum alloy under different aging conditions

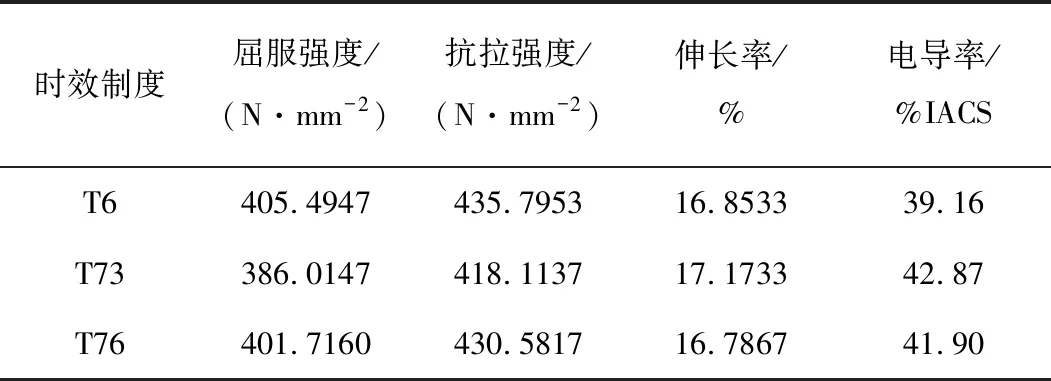

2.2 力学性能分析

表3为7020铝合金经过3种不同时效处理之后的力学性能和电导率。结果表明,T6峰值时效后,7020铝合金的强度最高,电导率最低;经过T73时效处理后,合金的强度最低,电导率最高;然而经过T76时效处理后,不但合金的强度相对T6峰值时效下降较少,电导率也接近T73时效处理的。又由于电导率与合金抗腐蚀性能呈正相关关系,电导率值越大,其金属的抗腐蚀性能越好,因此表明7020铝合金经过T76时效处理后其综合性能较好。综合分析表明,7020铝合金的综合性能与时效制度密切相关。

表2 7020铝合金在不同时效处理下显微 区域的元素含量结果(at.%)

表3 7020铝合金不同时效处理后的力学性能和电导率

2.3 晶间腐蚀性能分析

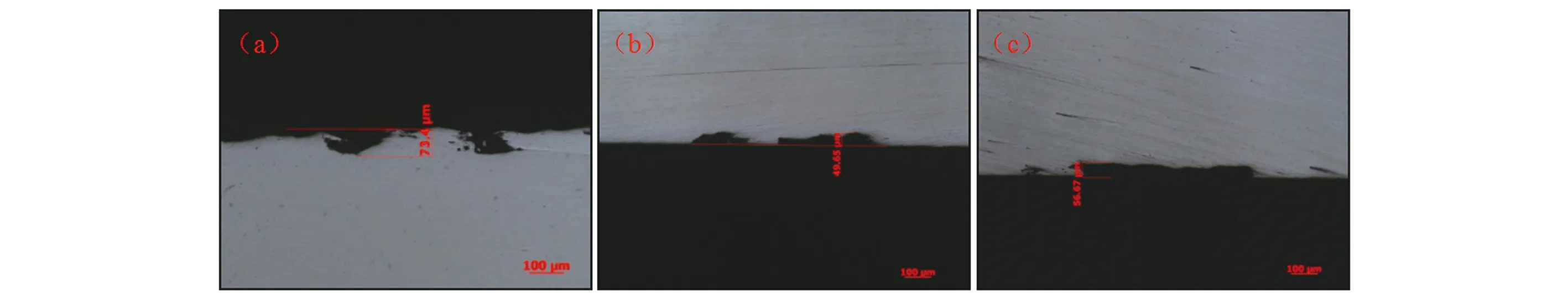

图3为不同时效状态7020铝合金经晶间腐蚀试验后的截面金相组织图,通过比较腐蚀坑的深度,对7020铝合金抗晶间腐蚀性能的强弱进行对比。

(a)T6;(b)T73;(c)T76图3 不同时效状态7020铝合金的截面金相图Fig.3 Metallographic cross-section of 7020 aluminum alloy at different aging states

结果表明,7020铝合金在T6峰值时效状态下的晶间腐蚀情况最严重,腐蚀坑深为73.4μm,经过T73和T76时效状态下的晶间腐蚀坑深比峰值时效状态要浅,分别为49.65μm和56.67μm。金属的晶间腐蚀程度与其抗晶间腐蚀性能正相关,即金属的晶间腐蚀程度越严重,金属的抗晶间腐蚀性能就越差。由此得知,7020铝合金的抗晶间腐蚀性能随时效制度由高到低依次为:T73>T76 >T6,与表3中电导率反映的情况一致。

2.4 剥落腐蚀性能分析

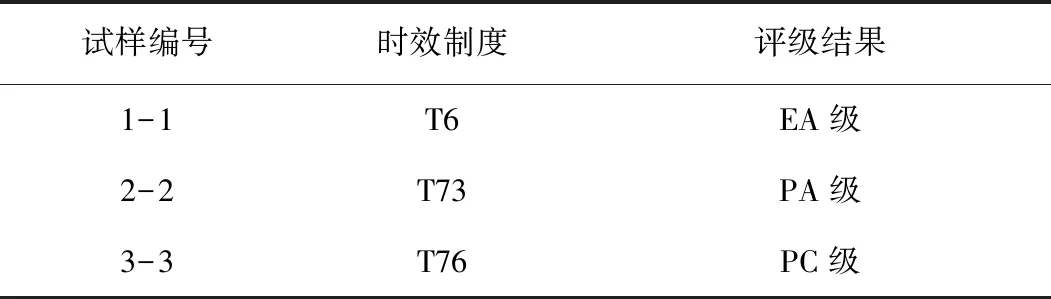

将试样浸入剥落腐蚀溶液中,5min后开始出现明显的气泡,气泡的产生部位位于与主试验面垂直的面上,按照气泡的产生速率排序为:T76>T73>T6,至48h腐蚀试验结束时,腐蚀溶液上层漂浮一层腐蚀产物,评级后在硝酸中浸泡30s除去腐蚀产物。表4为不同时效7020铝合金剥落腐蚀试验后的腐蚀评级结果,图4为进行48h剥落腐蚀试验后不同时效状态试样的表面宏观腐蚀形貌,此时T6时效状态试样表面上已出现了大量翘起的片状腐蚀产物,腐蚀程度为EA级。T73时效状态试样表面已全部变黑,有点蚀现象产生,但是没有连接成片,腐蚀程度为PA级。T76时效状态下试样表面发生大量的点蚀,且部分点蚀已扩展连成更大的局部腐蚀区域,特别是试样边缘更加严重,甚至有部分点蚀已出现爆皮现象,腐蚀程度为PC级。综上所述,7020铝合金的抗剥落腐蚀性能与时效状态密切相关,双级时效可以提高7020铝合金的抗剥落腐蚀性能,其抗剥落腐蚀性能由强到弱依次为:T73>T76>T6。这与时效制度对7020铝合金抗晶间腐蚀性能的影响一致。

表4 不同时效7020铝合金剥落腐蚀试验后的腐蚀等级

(a)T6;(b)T73;(c)T76图4 不同时效状态7020铝合金剥落腐蚀表面宏观形貌Fig.4 Macromorphology of exfoliation corrosion surface of 7020 aluminum alloy with different aging States

2.5 应力腐蚀性能分析

根据时效后材料的力学强度,确定加载应力的大小为400MPa,由加载公式(1)计算确定径向压缩量后,对试样进行加载,加载后在4h内放置在应力腐蚀试验箱中,每2d观察试样表面裂纹萌生状况。

(1)

式中,△为C环的径向压缩量,mm;f为试验应力,MPa;D为C环的中径,mm;E为材料的弹性模量,MPa;t为C环的壁厚,mm;Z为弯曲梁修正系数。

图5为应力腐蚀裂纹的表面宏观形貌,从腐蚀裂纹形貌中看到,主要裂纹比较平直,还有一些细小的裂纹与主裂纹接近平行,都是沿着C型环的宽度方向,并有间断的现象产生,主要因为C型环应力腐蚀试样受到的应力主要是周向应力,应力大小沿着厚度方向梯度变化,在周向方向上从螺孔的零值到圆弧中央的最大值;另一个特点是在横向上,从中部位置到宽度两侧的应力大小变化是从最大值下降为零。因此对于C型环承载最大应力的区域较小,内部裂纹的萌生,通常在靠近中间点位置沿宽度方向发展。

(a)T6;(b)T73;(c)T76图5 7020铝合金C型环试样腐蚀裂纹形貌Fig.5 Corrosion crack morphology of 7020 aluminum alloy C-ring specimen

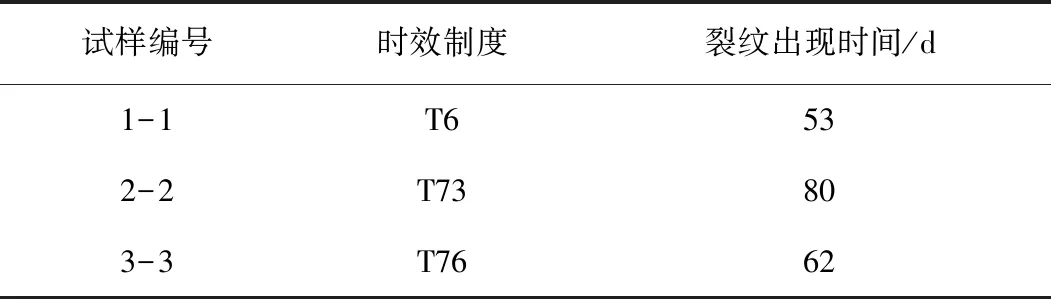

表5为试样出现裂纹的试验时间,说明7020经过T6时效处理后的应力腐蚀敏感性最大,T76次之,T73最小,与时效制度对晶间腐蚀、剥落腐蚀性能的影响一致。

表5 不同时效处理7020铝合金试样开始出现裂纹时间

3 结论

(1)7020铝合金挤压型材经过不同时效处理后能够观察到不规则形状的第二相粒子,尺寸为1μm~5μm,大部分沿挤压方向呈条带状分布,沿着挤压方向明显被拉长,并且条带间有大量的细小弥散第二相粒子;对该第二相进行EDS能谱分析证明,第二相成分主要含有Al、Zn和Mg,并且Zn和Mg的原子比为1∶1,推断出7020铝合金含有大量的弥散相Al2Mg3Zn3(T相)。

(2)7020铝合金经过T6峰值时效处理后可以获得较高的强度,T73时效处理电导率较大,可以获得较优良的抗腐蚀性能;经过T76时效处理,不仅强度相比T6时效下降较少,而且电导率也比较接近T73时效,因此7020铝合金经过T76时效后的综合性能较好。

(3)7020铝合金的抗晶间腐蚀、剥落腐蚀和应力腐蚀性能均与时效工艺密切相关,并且晶间腐蚀、剥落腐蚀和应力腐蚀的敏感性具有很好的一致性,其敏感性由低到高依次为:T73、T76、T6。