典型水冷式铝合金电动机外壳挤压模结构的改进

2019-12-11冯显泽寸海燕廖嘉杰邓汝荣

冯显泽,寸海燕,廖嘉杰,邓汝荣

(广州科技职业技术大学,广东 广州 510550)

随着现代制造技术的发展以及材料科学的进步,水冷式电机成为了一些重大装备和设备的必要与重要部件,其外壳材质使用铝合金型材引起了行业广泛关注。传统材质采用的是铸造合金,效率低,也不适应时代对环保的要求。但水冷式电机壳型材的结构要比风冷和自然冷却方式的结构复杂得多,模具的设计、加工及挤压生产的难度要大得多。开发适用的、经济的水冷式电机外壳和模具是关键和根本。目前行业的难点和痛点在于如何将高性能的铝合金材料通过模具生产成水冷式电机壳产品,模具的问题制约了水冷式电机的推广应用。常常因为模具的原因,在水冷式电动机外壳的铝型材生产过程中,使得产品的内孔出现椭圆的情况,或出现内孔偏心即产品壁厚不均匀现象,需要进行二次或三次的再加工。同时,模具的寿命不高,出现模具过早失效的现象,而且模具失效后,可重复使用的部件率低,可互换性差,造成材料的巨大浪费。本文针对一款典型水冷式电动机铝合金外壳型材的挤压模的传统结构进行研究,在分析传统模具的基础上,提出新的模具结构,能够有效解决模具在生产过程中出现的问题并大大提高模具的寿命,而且模具制造简单、成本低。

1 产品结构特征分析

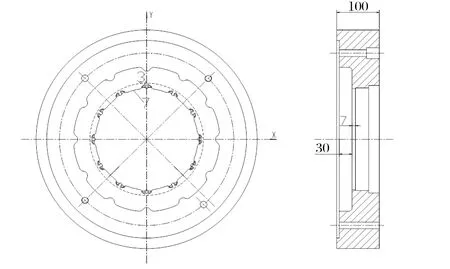

图1所示为一款典型的大型水冷式电动机外壳铝型材断面,其断面面积为11803.8mm2,一般采用6061或6063铝合金,具有良好的散热功能。该断面有内、外两层的13个空腔,其中外层(中间)有12个较小的空腔,是起冷却用的过水槽;内层(中心)有1个大的空腔,该部位安装电动机的定子与转子等部件,是电动机外壳的主要安装部位,该部位的尺寸精度特别是圆度要求最高。虽然形状具有对称性,但形状较为复杂。

图1 型材断面Fig.1 Profile section

目前厂家生产这款铝型材时,模具的成本较大,原因主要是,一方面模具加工难度较大,制造所需周期长,特别是要采用铜电极进行电火花加工,电极的加工及材料损耗费用都比较大,制造成本高,模具制造精度不易保证,模芯、分流孔及分流桥加工误差大,容易造成对应部位流速的不均而导致内腔出现椭圆现象;另一方面是模具强度不易保证,模具容易断裂。

2 传统模具结构分析

根据型材的特点,并考虑适合的挤压系数和较低的模具成本,传统模具设计在挤压机能力及模具尺寸规格选择方面都是合理的。选择的挤压机能力为40MN,其挤压筒内径为Φ365mm,经计算,挤压系数为8.9,挤压比较小,型材挤出后可能会保留铸态组织,导致性能降低。其采用的结构是传统的三件式分流模,分别由前置分流板、上模与下模三件组成,如图2所示。

图2 传统模具结构总成Fig.2 Conventional mold structure assembly

传统结构不足的是,13个空腔形成的模芯均在上模,上模结构如图3所示。从图中可知,内层空腔形成的大模芯与外层空腔形成的小模芯之间的金属成型由内层对应的分流孔进行金属流量的供应,但内层12个分流孔之间的分流桥(图中的A处),由于大模芯与小模芯形成的障碍,是不能像常规的分流桥一样加工成水滴状而有利于金属在该处的分流和焊合,因此,这些部位是金属难于成型的地方,流速很慢,甚至出现金属充不满的现象。

另外上模厚度大(175mm),也使得内层分流孔的加工难度大,如同在上模中加工涵洞一般,因而加工精度不易得到保证。更主要的是,13个模芯必须采用铜电极在电火花机上进行电加工方法才能加工出来,由于型材的空腔面积大,因此要消耗的电极材料较大,而且电加工后的模芯表面粗糙度差,模芯的抛光研磨困难,一方面研磨后达到的精度低,另一方面制造的周期长。最终结果是模具的制造精度低,在结构上的对称部位因制造难于达到均匀或相称,造成挤压时产品的尺寸精度难于保证。传统结构虽然采用前置分流板(图4),但由于上模分流孔的布置使可采用大分流比的可能受到了一定限制,经计算,前置板的分流比为2.93,而上模的分流比为4.9,两者相差过大(约50%),而且是前者的分流比较后者的小,容易引起挤压力激增。由此可见,传统结构不能充分降低挤压力,减轻模具的受力情况。

图3 传统上模结构Fig.3 Conventional upper die structure

图4 传统结构前置分流板结构Fig.4 Front shunt plate structure of conventional structure

传统结构的主要技术参数如下:(1)前置分流板分流比2.93。(2)上模分流比4.9。(3)前置分流板外层分流孔10个,外层6个和内层4个;外层分流孔间的分流桥宽度20mm,内层分流孔间的分流桥宽度24mm。(4)上模共24个分流孔,外层分流孔12个和内层分流孔12个,其中内层采用了“一分为二”的分流孔结构。外层分流孔间分流桥宽度16mm,内层分流孔间的分流桥宽度分别为16和12mm。(5)前置分流板厚度125mm,上模厚度175mm。

3 改进后的模具结构

根据型材模芯结构的特点,改变传统的三件组成结构形式,将上模拆分成两个,把内、外两层的模芯分别置于两个上模中,可分别称之为上模1和上模2,上模1的模芯为内空腔的大模芯,而上模2的模芯由外空腔形成的12个小模芯组成,两个上模分开加工,然后上模1镶嵌在上模2中。这是模具结构改进的关键点。这样新的模具结构组成就变成了四件式,分别是前导分流板、上模1、上模2和下模(图5)。

图5 改进后的模具结构总成Fig.5 Improved die structure assembly

改进后模具结构的主要特点包括下列几点:

(1)上模加工容易。上模1(图6)这种结构可使其模芯(即产品中心对应的内腔形成大模芯)采用车削的方式和外圆磨的方式进行粗、精加工,这样的加工方式可以得到很高的尺寸精度和表面粗糙度,取消了电加工工序和避免了人工研磨的方式,在加工过程中,不必采用铜电极与电火花加工,大大缩短了制造周期,节约了制造成本。加工过程的简单化,使得模具的制造精度容易保证,从而使产品的最终质量有了保证。

图6 新模具结构的上模1结构Fig.6 Upper die 1 structure of new mold structure

而对于上模2(图7),虽然有12个模芯,但同样可以通过车削方式和研磨的方式进行加工。首先将模芯加工成一个圆环状的模芯,再通过线切割加工出模芯间的金属导流孔,并借助铜电极电火花加工出模芯间的圆弧部位,这样的加工快捷简单,所需电极材料少。

图7 新模具结构的上模2结构Fig.7 Upper die 2 structure of new mold structure

(2)使得传统结构中金属难以供应部位的金属供应得到了改善。从上模1结构图可知,上模1所有的分流桥均可加工成水滴状,解决了传统结构中小模芯与大模芯间金属难以焊合成型的问题。从而可使这些部位的金属流速与其它部位趋于一致,消除了型材内腔出现椭圆的可能。另外,上模1和上模2均有12个分流孔,分流桥宽度小于14mm。实践表明,当分流桥宽度小于16mm时,分流桥底金属流速与其它部位的差异在工作带相同的情况下几乎可以忽略,即上模1模芯工作带和下模模孔工作带可不必设计成级差来进行流速调整,可以忽略分流桥底的因素,从而消除了外圆出现椭圆的可能。

(3)模具的机械性能与强度得到了提高。在上模1模芯的中心设计40mm×140mm的工艺孔,这样可提高模具在热处理时的淬透性,从而提高模具的机械性能与强度。

(4)可以取得更大的分流比,从而有效降低挤压力,提高模具强度。由于上模结构的改变,前置导流板的分流孔布置可以设计得更合理和简单(图8),共有4个分流孔,可获得更大的分流比。

(5)下模(图9)工作带选择可以更为简单,消除了产品外形出现椭圆的可能,并使加工简单化。

图8 新模具结构的前置分流板结构Fig.8 Front shunt plate structure of new mould structure

图9 新模具结构的下模结构Fig.9 Lower die structure of new die structure

4 结束语

对改进后的新模具投入制造和挤压生产进行跟踪。数据表明,新模具制造周期仅为15d,对比传统模具的40d,大大缩短了加工周期,而且模具的平均寿命是传统的2.5倍以上。更重要的是,经改进后的新模具挤压所得到的型材产品质量大大提高, 尺寸可达GB5237的高精度等级,个别达到超高精级,消除了传统模具挤压时型材出现椭圆的现象。由此可见,在电动机外壳铝型材的生产中,模具是关键和重要的因素,应当充分利用产品的形状特征来进行模具结构设计。如上所述,采用了将上模拆分的方式,巧妙的将内、外空腔形成的模芯分别放置在两个上模中并且采用将上模整体镶嵌的方式,一方面简化了加工工序,降低了生产成本;另一方面改善了金属的流动状况,可得到高精度的优质产品。这说明,这种对传统结构进行改进的方法是有效的,值得复制和推广。