7A04铝合金厚壁管材加工零件裂纹成因分析

2019-12-11马小前

马小前

(西北铝业有限责任公司,甘肃 陇西 748111)

7xxx系铝合金是以锌为主要合金元素的铝合金,属于热处理可强化铝合金,合金中加镁,则为Al-Zn-Mg合金,合金具有良好的热变形性能,淬火范围很宽,在适当的热处理条件下能够得到较高的强度,焊接性能良好,一般耐蚀型较好,有一定的应力腐蚀倾向,是高强可焊的铝合金。Al-Zn-Mg-Cu合金是在Al-Zn-Mg合金基础上通过添加Cu发展起来的,该系铝合金是目前生产的室温强度最高的一类铝合金,它比2xxx系高强铝合金有更高的强度,因此称为超高强铝合金。合金的屈服强度接近于抗拉强度,屈强比高,比强度也高,但塑性和高温强度较低,可用作常温、120℃以下使用的承力结构件,合金易于加工,有较好的耐腐蚀性能和较高的韧性。该系合金广泛用于航空、航天等领域,并成为这个领域中最重要的结构材料之一。本公司近期生产的个别批次7A04铝合金Φ120mm×45mm管材,用户加工成零件后出现破裂现象,为了确定裂纹的形成原因,进一步改善管材的质量,避免此类现象的再次发生,对存在裂纹的试样进行了分析。

1 试验过程及结果

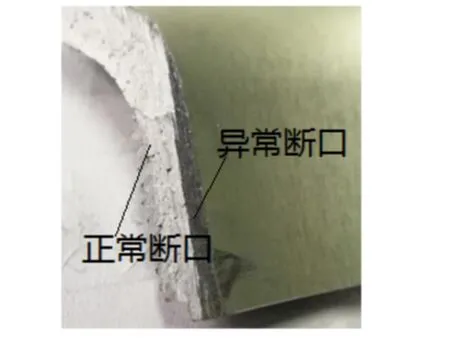

从用户带回有裂纹缺陷的零件上切取和制备试样,分别对裂纹处目测观察、成分分析、显微组织及扫描电镜观察与分析。对7A04合金管材加工零件裂纹处进行宏观照相观察(图1),可以看出,在零件破裂断口处存在部分黑色部位,与正常断口组织存在明显的颜色差异。

图1 零件裂纹处宏观组织Fig. 1 Macrostructure of cracks in 7A04 pipe processing parts

(1)成分分析。沿管材周向,由裂纹断口近端至远端分别编号为1、2、3、4、5、6,其化学成分见表1。从管材周向成分分析看,所有分析点元素化学成分均符合国标要求,靠近裂纹处成分含量较其余部位高。

(2)显微组织分析。分别对该零件靠近裂纹处和正常部位进行了金相显微组织检测(图2),可以看出,裂纹处化合物组织较正常部位偏多。

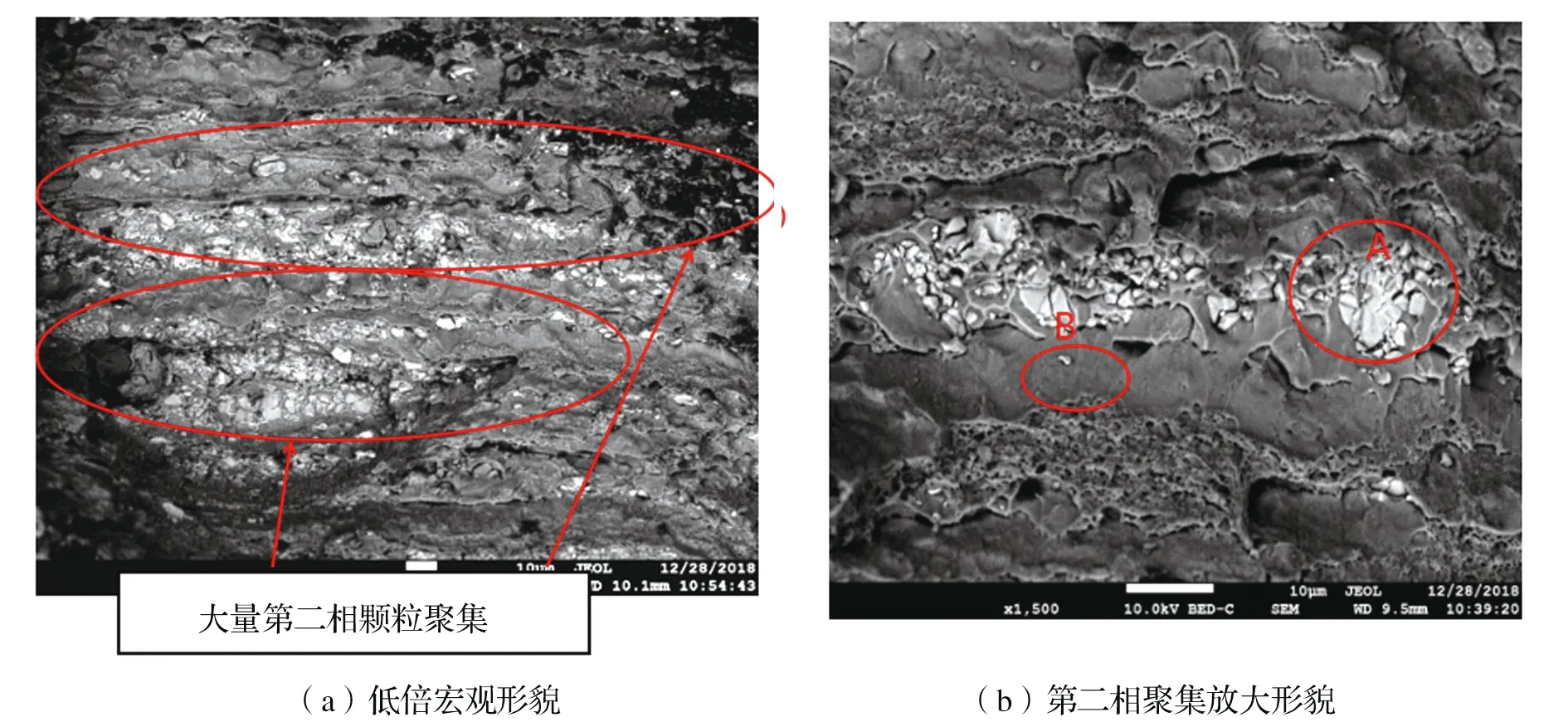

(3)扫描电镜分析。为了进一步分析零件裂纹形成的原因,利用扫描电镜观察了样品断口处的形貌以及相分布情况,发现在断口处有非常明显的第二相颗粒聚集,如图3所示。

表1 化学成分(质量分数,%)

图2 零件显微组织分析(250X)Fig.2 Microstructure analysis of parts(250X)

图3 试样断口处形貌分析Fig.3 Analysis of sample fracture morphology

对这些区域的相成分进行分析,结果见表2。对比A、B两个位置的能谱结果可以判断,A位置主要为粗大Fe相。为了进一步确认此第二相颗粒聚集区域元素的分布情况,又对图3(b)所示区域做了面扫描分析,如图4所示。由此可见,在第二相颗粒聚集区域主要以Fe元素的偏聚为主。

表2 A、B位置的能谱结果(质量分数,%)

图4 图3(b)所示区域面扫描分析Fig.4 Area scan analysis shown in Fig. 3(b)

2 分析与讨论

2.1 Al-Zn-Mg-Cu合金杂质元素及作用

Al-Zn-Mg-Cu合金为热处理可强化合金,起主要强化作用的元素为Zn和Mg,Cu也有一定强化效果,但其主要作用是为了提高材料的抗腐蚀性能。合金中有少量的Mn、Cr、Zr、V、Ti、B等微量元素,Fe和Si在合金中是有害杂质,其相互作用如下。

(1)Mn和Cr。添加少量的过渡族元素Mn、Cr等对合金的组织和性能有明显影响。这些元素可在铸锭均匀化退火时产生弥散的质点,阻止位错及晶界的迁移,从而提高了再结晶温度,有效阻止了晶粒长大,可细化晶粒,并保证组织在热加工及热处理后保持未再结晶或部分再结晶状态,使强度提高的同时具有较好的抗应力腐蚀性能。在提高抗应力腐蚀性能方面,加Cr比加Mn效果好,加入0.45%的Cr比加同量的Mn的抗应力腐蚀开裂寿命长几十至上百倍。

(2)Zr。Zr可大大提高合金的再结晶温度,无论是热变形还是冷变形,在热处理后均可得到未再结晶组织,Zr还可提高合金的淬透性、可焊性、断裂韧性、抗应力腐蚀性能等。

(3)Ti和B。Ti、B能细化合金在铸态时的晶粒,并提高合金的再结晶温度。

(4)Fe和Si。Fe和Si在Al-Zn-Mg-Cu系合金中是不可避免存在的有害杂质,其主要来自原材料及熔炼铸造中使用的工具和设备。这些杂质主要以硬而脆的FeAl3和游离的Si形式存在,这些杂质还与Mn、Cr形成(FeMn)Al6、(FeMn)Si2Al5、Al(FeMnCr)等粗大化合物。FeAl3有细化晶粒的作用,但对抗蚀性影响较大,随着不溶相含量的增加,不溶相的体积百分数也在增加,这些难溶的第二相在变形时会破碎并拉长,出现带状组织,粒子沿变形方向呈直线状排列,由短的互不相连的条状组成。由于杂质颗粒分布在晶粒内部或者晶界上,在塑性变形时,在部分颗粒-基体边界上发生孔隙,产生微细裂纹,称为宏观裂纹的发源地,同时它也促使裂纹过早发展。此外,它对疲劳裂纹的成长速度也有较大影响,在破坏时它具有一定的减少局部塑性的作用,这可能和杂质数量增加使颗粒之间距离缩短,从而减少裂纹尖端周围塑性变形流动性有关。因为含Fe、Si的相在室温下很难溶解,起到缺口作用,容易成为裂纹源而使材料发生断裂,对伸长率特别对合金的断裂韧性有非常不利的影响[1]。

2.2 形成裂纹缺陷的原因

从显微组织分析看,裂纹处化合物组织偏多,零件开裂原因为开裂处组织中有化合物聚集,在样品受较大外力时,在这种位置易于引起应力集中,从而引起开裂。从扫描电镜分析结果看,样品的开裂是由于组织中有大量粗大的Fe相聚集,样品受力时,在这种位置易引起应力集中,从而引起开裂。

2.3 形成机理

在铝合金半连续铸造中,高合金化7A04合金元素较多,成分复杂,合金化程度高,结晶范围宽,在熔炼铸造工序,随着金属熔体凝固的进行,和液体共存的固体或互不相溶的液相之间存在比重差,含Fe、Cu、Mg、Zn等较重的金属间化合物析出时易出现聚集,则在铸锭底端易出现化合物偏析现象。同时冷却强度越高,结晶速度加快,使相浓度梯度加大,化合物偏析增加。

2.4 改进措施

1)在实际生产中通过工艺操作和工艺保证来控制化合物聚集的产生;2)高温均匀化退火;3)降低冷却强度;4)细化晶粒[2];5)控制铸锭中Fe含量,在生产控制时除采用高纯金属原料外,在熔炼铸造过程中也可采取相应措施,避免Fe元素混入合金中[2]。

3 结论

由以上试验分析可以看出:

(1)7A04合金厚壁管材加工后开裂形成原因为组织中有大量粗大的Fe相聚集,样品受力时,在这种位置易引起应力集中,从而引起开裂;

(2)在实际生产中通过工艺操作和工艺保证来控制化合物聚集的产生,通过高温均匀化退火、降低冷却强度、细化晶粒等可以避免化合物偏析。