某新能源车电驱总成噪声优化

2019-12-11赵敏田蜀东李杰

赵敏 田蜀东 李杰

(比亚迪汽车工业有限公司产品规划及汽车新技术研究院)

近年来,随着能源的紧缺和环保压力的加剧,各大汽车厂都开始布局新能源汽车(纯电动、混动)开发,市场竞争也日趋激烈,其中新能源车的NVH 品质是车企占领市场的核心竞争力之一。新能源车在纯电模式下,由于电驱系统没有了发动机噪声的掩盖,电驱噪声问题更加突出,电驱噪声也成为汽车行业的共性难题。行业内对新能源车的电机电磁噪声[1-5]、电机控制器噪声产生原理[1,6]和减速器齿轮啸叫、传递误差进行了大量研究[7-10],但这些研究主要集中在电机、减速器或电控等单个部件,没有对电驱总成进行系统性研究。文章以某款电驱总成为例,对其噪声产生原因及改进方案进行系统性论述。

1 电驱总成噪声问题

以某双模车为研究对象,其后驱为电驱动总成。在纯电模式下,整车全油门加速和松油门滑行过程中,电驱总成噪声较大,且噪声尖锐刺耳,主观评价为不可接受,需要改进。初步分析电驱总成噪声为电机电磁噪声、减速器齿轮啸叫和电控开关高频噪声。

通过测试电机圆柱壳体中间、减速器轴承端和电控上盖处的振动加速度、近场噪声,以及车内驾驶员和后排人耳处噪声,发现电机24 阶和48 阶振动及电磁噪声较大,超出工程目标,在起步阶段尤为明显;减速器1 级传动齿轮啮合阶次27 阶和其倍频54 阶声压级超出目标;电控的IGBT 开关高频噪声通过电控上盖板辐射明显。

针对以上噪声问题,分工况分阶次,从电驱总成激励源(自身结构)、控制策略、结构传递路径和声学包裹等方案着手,实测各方案效果,同时考虑时间周期和成本因素,明确最终解决方案。

2 噪声解决方案

2.1 结构壳体加强

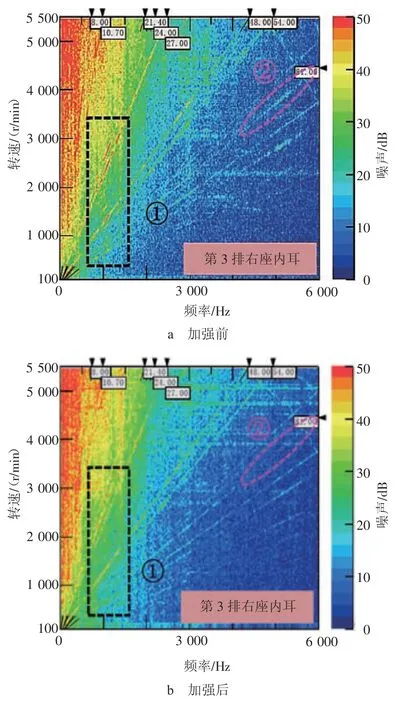

对电驱总成的壳体加强包括:对电机端盖、圆柱壳体、减速器壳体加筋,在电机和减速器轴承座处以及悬置安装点加强刚度等。通过这些措施,可减弱电驱总成的表面振动及辐射噪声。本案例中通过CAE 优化,对减速器壳体加筋,如图1 绿色部分所示,提高其模态和轴承、悬置安装点处动刚度。在纯电全油门加速工况下,加强前后的车内噪声频谱,如图2 所示。

图1 某新能源车减速器壳体加强方案

图2 某新能源车减速器壳体加强前后车内噪声频谱

从图2 可见:优化后,车内噪声在 700~1 400 Hz 频段内整体改善非常明显,主要改善的阶次为24 阶、27 阶,对应的转速段在 2 000~3 000 r/min;48 阶噪声在1 000~2 000 r/min 转速段有明显改善;81 阶噪声在3 500~4 500 r/min 转速段有明显改善。

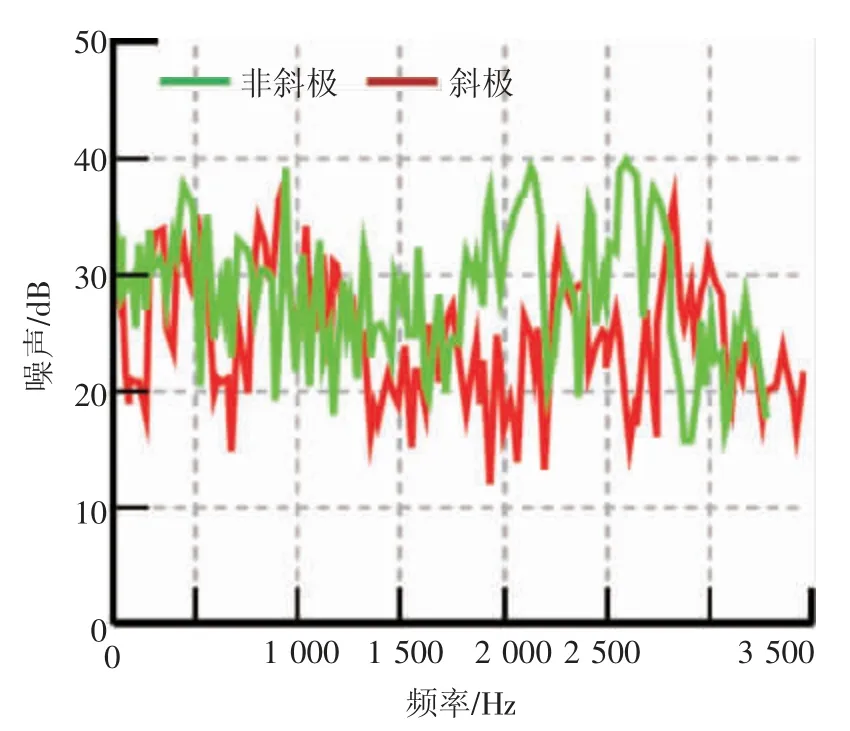

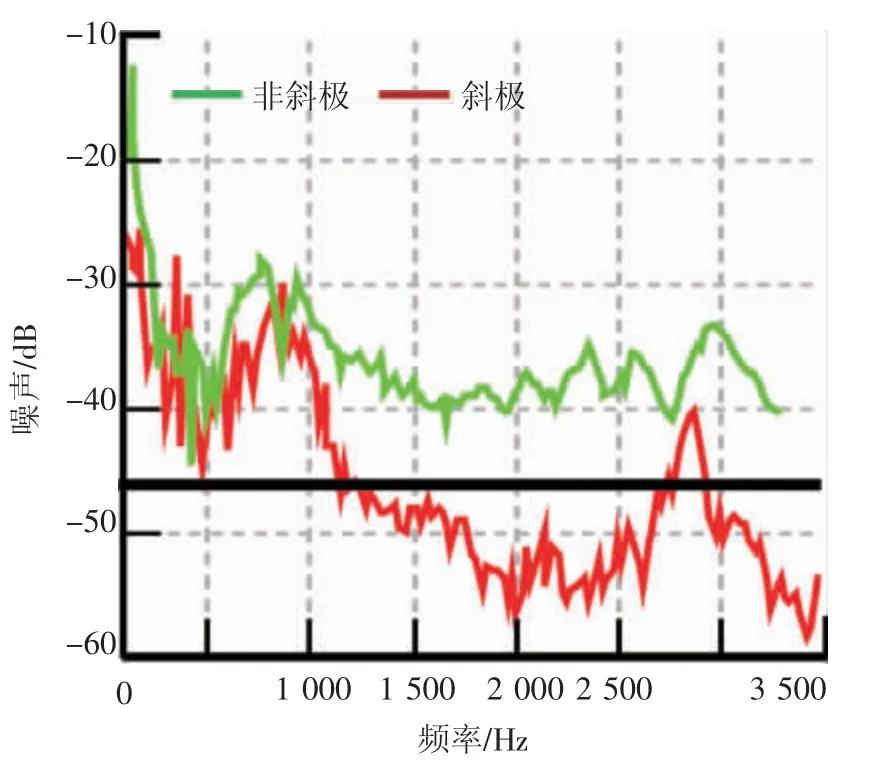

2.2 电机斜极设计

定子斜槽或转子斜极使径向力沿电机长度方向出现相位移,降低平均径向力,减小电机振动和噪声。对转子进行4 段式斜极优化设计后,纯电加速工况下,车内48 阶噪声和电驱总成48 阶振动都有明显的改善,如图3 和图4 所示。

图3 某新能源车电机斜极优化前后车内48 阶噪声对比

图4 某新能源车电机转子斜极优化前后电驱48 阶振动对比

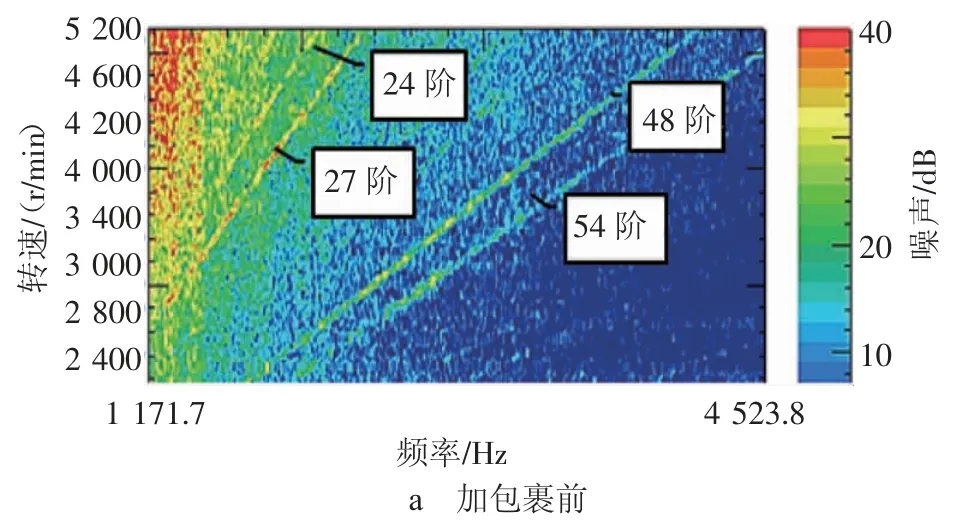

2.3 齿轮改进

纯电模式下,整车以60~20 km/h 的速度带挡滑行,电驱27 阶啸叫明显,如图5 所示,识别为减速器1 级传动齿轮啮合阶次。通过对此齿轮进行修形,使其接触斑更合理,同时为齿轮轮辐增加减重孔。优化后,27 阶啸叫改善整体均超过10 dB;54 阶噪声在3 000 r/min以上转速段改善明显(约4~6 dB),如图5 所示。齿轮修形要兼顾不同工况和阶次优化,尽量改善多数工况啸叫,且不能使某一工况或阶次大幅恶化。

图5 某新能源车带挡滑行车内噪声频谱

图6 某新能源车27 阶噪声改进情况

2.4 控制策略优化

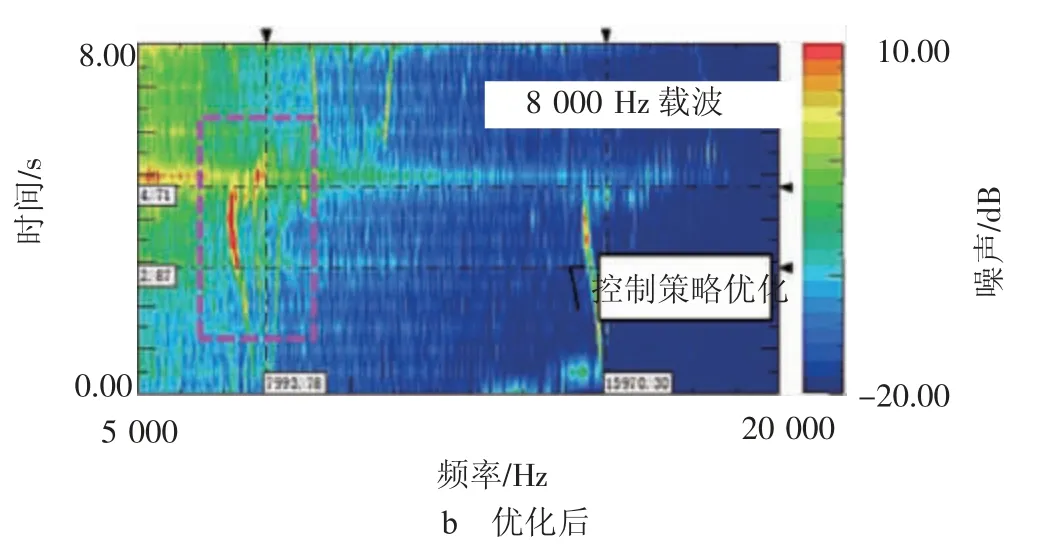

2.4.1 电控载波频率提升

电机控制器的噪声,主要来自于里面的IGBT 开关频率,其频谱特征在Colormap 图中以伞状阶次出现,伞状阶次的起始点频率是电控的载波频率,这些开关频率及其谐频随着转速的增加而逐渐远离载波频率,从而形成了伞状阶次线。有2 种方法改变这些开关频率,从而降低其噪声水平:1)提高开关的基频,振动速度降低,辐射噪声减少,但载波频率不能无限制提高,其有物理特性限制。图7 示出某电控载波频率从7 300 Hz提高到8 000 Hz 时的噪声频谱图。从图7 可以看出,噪声明显降低,主观感受较好。2)也有行业内专家提出用随机化的PWM开关策略来替代离散的方式,使离散的阶次噪声变成宽带噪声,降低幅值和纯声成分。

图7 某新能源车电控噪声Colormap 图

2.4.2 优化起步加载扭矩

纯电模式起步阶段(电机转速为100~410 r/min),电驱总成“呜呜”声较明显,对应频率段为50~145 Hz,其主要贡献为电机24 阶和48 阶噪声,相对应阶次电机本体振动也严重超标。通过试验,电机起步噪声随扭矩加载速率的降低而减小,但同时会降低整车的动力性。综合考虑,在起步瞬间将原加载速率由360 N·m/s降低到194 N·m/s,噪声改善明显,如图8 所示,且对动力性影响可接受。

图8 某新能源车加载速率车内噪声频谱图

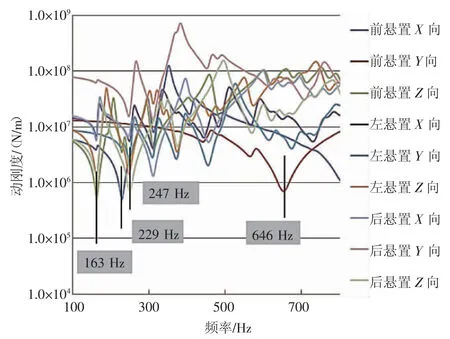

2.5 传递路径优化

传递路径优化主要是从电驱总成的悬置隔振率、悬置支架动刚度、副车架模态等方面进行提升,降低通过结构传递到车内的振动噪声。本案例中通过CAE 分析,识别出前悬置被动端动刚度较低、隔振率差,如图9所示,主要是由于悬置支架及副车架前横梁模态较低导致,通过对其结构进行加强,提升刚度及模态,最终使中低频噪声传递有所改善。

图9 某新能源车前悬置被动端支架动刚度曲线

2.6 声学包裹方案

从前面分析可知,整车纯电模式下加速过程中主要存在 24 阶、27 阶、48 阶和 54 阶噪声。对电驱总成增加声学包裹,如图10 所示,其可阻隔电驱噪声传递到车内。图11 示出电驱总成加包裹前后的车内噪声,从图11b 可以看出,各主要阶次噪声都有降低,其中高频范围内最大降幅达到8 dB,总噪声降低约3 dB。同时,增加声学包裹需考虑成本、散热和可靠性等问题。

图10 某新能源车电驱总成声学包裹

图11 某新能源车电驱总成加包裹前后车内噪声对比

3 结论

电驱总成在整车起步、加速、减速等各工况运行中,表现出不同的噪声问题。基于试验和CAE 分析,识别出具体原因,并加以针对性解决。通过采取总成壳体结构加强、电机转子斜极设计、减速器齿轮修形、控制策略调试、传递路径优化和加声学包裹等措施,最终实现电驱总成降噪:24 阶噪声降低8 dB,48 阶噪声降低5 dB;减速器27 阶啸叫降低10 dB;电控噪声基本听不到。整体上电驱总成主观评价提升到6.75 分,仅在起步阶段有轻微“呜呜”声,此电驱系统NVH 性能在竞品对标中处于领先水平。同时通过此案例,为电驱总成噪声系统性的解决方案积累了经验。