FBG在叶片疲劳测试中的应用

2019-12-10张登刚李成良唐金钱宋昊

张登刚 李成良 唐金钱 宋昊

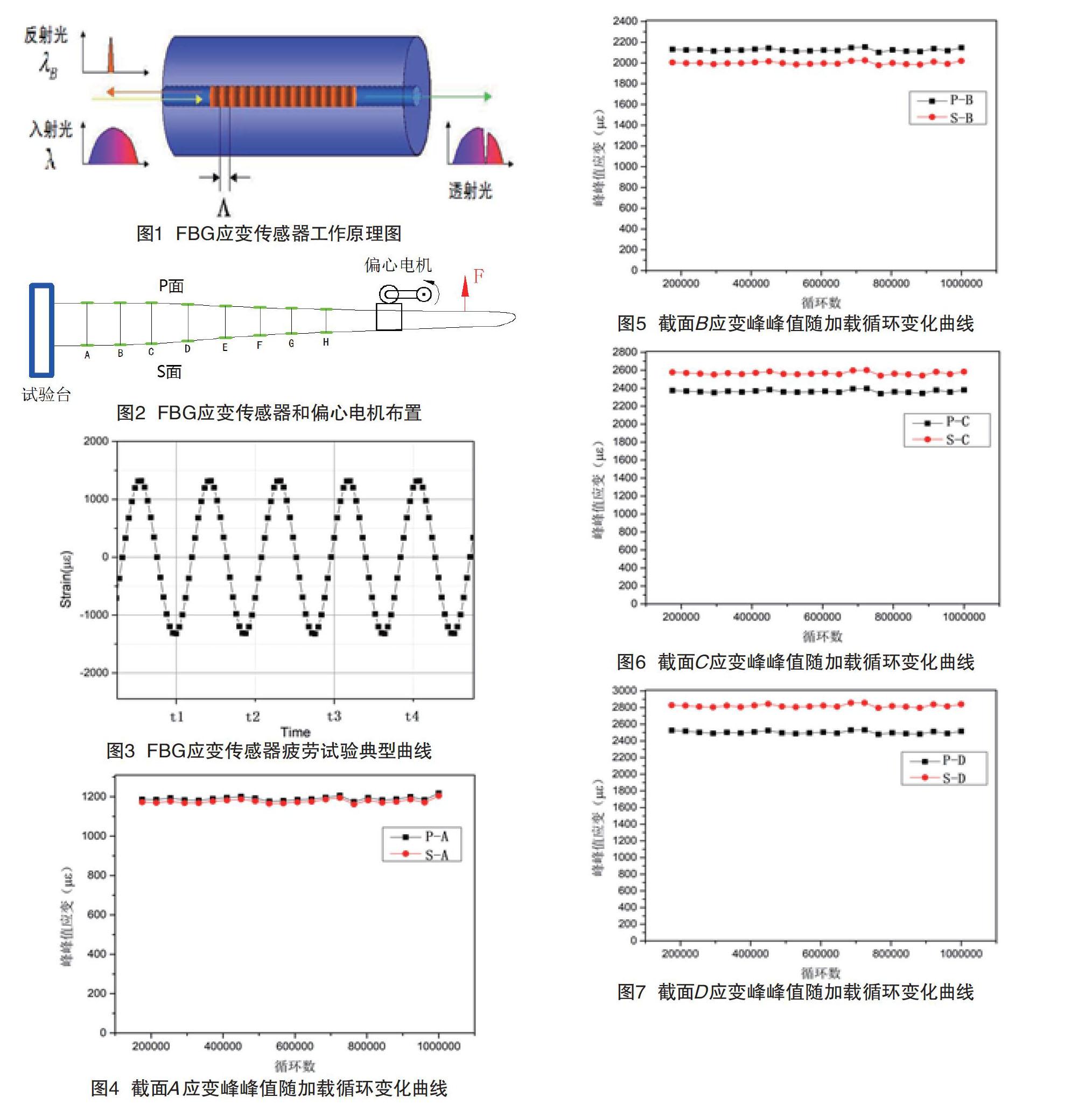

摘 要:开展了全尺寸风电叶片挥舞方向疲劳测试,采用光纤布拉格光栅(FBG)应变传感器测量应变数据,载荷标定采用吊车竖直上拉分级加载,疲劳测试使用偏心电机共振法激励叶片振动,对该全尺寸风电叶片在目标疲劳测试载荷下的设计寿命进行了测试。验证了该型号叶片在目标疲劳载荷下满足设计要求,验证了光纤光栅技术在叶片疲劳测试中检测应变的可行性。向叶片设计者和生产者提供了重要而详细的试验数据,向叶片设计和生产工艺提供了试验数据支持,有助于提高风电叶片的设计、研发和制造水平。

关键词:光纤布拉格光栅 叶片 载荷标定 疲劳测试 应变

中图分类号:TP212 文献标识码:A 文章编号:1674-098X(2019)07(b)-0131-03

Abstract:The full-size wind turbine blade flapwise fatigue test was carried out. The fiber Bragg grating (FBG) strain sensor was used to measure the strain data. The load calibration was carried out by the vertical pull-up loading of the crane. The fatigue test used the eccentric motor resonance method to excite the blade vibration. The design life of the wind turbine blades under the target fatigue test load was tested. It is verified that the blade meets the design requirements under the target fatigue load, and the feasibility of the FBG technology to detect the strain in the blade fatigue test is verified. Provides important and detailed test data to blade designers and producers, test data support for blade design and production processes, helps improve the design, development and manufacturing level of wind turbine blades.

Key Words:Fiber Bragg grating; Blade; Load calibration; Fatigue test; Strain

现今社会,化石能源储量已明显降低,开采和使用成本持续上升,同时化石能源不利于环境保护,对化石能源的依赖度已不如以往强烈,人们对风能、太阳能等可再生能源的开发利用已日趋重视[1]。风能,是自然界中非常充沛的一种可再生能源,其商业价值极大。叶片是风电机组将风能转换为电能的收集器。其是否具有可靠的性能是叶片产业必须重视的关键因素。风电叶片核心技术包括气动翼型设计、载荷计算、结构设计校核、材料择优、生产制造、试验等综合集成技术[2]。风电叶片设计寿命一般为20年,为验证叶片能否正常服役20年,需要对叶片的各项性能进行检测,其中疲勞性能验证是极其关键的验证内容。在疲劳测试验证中,为了反馈叶片的弯矩分布,需在叶片长度方向布置应变传感器,通过采集应变数据,通过对应关系转换为弯矩数值,和目标弯矩进行对比,确认弯矩是否达到目标弯矩。通常使用电阻应变片进行应变测量,但其环境敏感度较高,易受温度、电磁波等干扰。本文在全尺寸风电叶片的疲劳测试中使用光纤布拉格光栅FBG(Fiber Bragg Grating)应变传感器测量叶片应变。

1 叶片疲劳测试

在叶片测试中对叶片的性能评估主要包括固有频率、极限载荷承载能力、疲劳寿命等。疲劳测试的目的是为了验证叶片的设计假设,更准确的说,疲劳测试时为了验证叶片是否具有设计中规定的承载能力和使用寿命。疲劳测试是风电行业特别关注的一项测试内容。

本文主要针对某型号风电发电机组的全尺寸大型风力发电叶片进行了光栅布拉格光栅测量疲劳应变的研究。测试方法是在规定的叶片安装角度下通过偏心电机施加等效疲劳载荷,采集叶片的应变数据。试验时,首先使用吊车对叶片进行载荷标定,在指定位置逐步施加竖直方向上的力,获得应变数据与弯矩之间的对应关系。起重机加载具有操作简单、操作快捷、成本低廉等优点。应变测量采用FBG进行应变数据采集。

2 测试原理

宽带光进入FBG中传输时,会产生模式耦合,满足FBG条件的入射光将发生反射,反射光谱峰值的中心波长满足式(1)[3]:

3 测试方案

3.1 测试准备和载荷标定

将被测叶片固定在试验台上,在迎风面(P面)和背风面(S面)距叶片根部A、B、C、D、E、F、G、H共8个截面上的主梁中心粘贴FBG应变传感器,在预先设定好的位置安装偏心电机激振设备,在指定位置分步施加竖直向上的力,如图2所示。

开始载荷标定,使用吊车施加竖直向上的力F,获得应变和载荷数据,其中P面受压,应变为负,S面受压,应变为正。

3.2 数据分析

启动偏心电机激振器,调试电机转速,使得电机输出频率与叶片频率接近,达到共振状态,记录每个FBG应变传感器应变数据,达到目标应变后保持电机频率不变,持续振动,直至完成测试。

疲劳试验过程中,典型应变时间曲线如图4所示,其中横坐标为时间,纵坐标为传感器所测应变。

在整个疲劳测试过程中,每个FBG应变传感器会实时记录每次循环振动的峰峰值应变数据,如图4至图11所示。

4 结语

疲劳试验过程FBG应变传感器的峰峰值变化保持稳定,未出现明显剧烈波动,因此可判断叶片在整个疲劳测试进行过程中未出现结构损伤或破坏,试验结束后检查叶片,也未发现损伤,说明叶片承受住了疲劳测试载荷的考验,满足设计要求。

同时,验证了FBG应变传感器在叶片疲劳测试中的使用效果。它具有测试数据精度高、传感器体积小、抗电磁干扰、耐久性好、稳定性好等优点。从图4~图11的数据曲线可看出FBG采集数据的非常稳定,由于激振设备为变频电机,测试环境中存在较强的电磁波,长时间的连续采集数据未受到外界环境的干扰,稳定性得到了验证。完成整个测试,布设的FBG传感器未出现损坏,其疲劳耐久性也得以验证。

本试验对全尺寸风电叶片进行了疲劳测试和应变测量,验证了该叶片在目标疲劳载荷下的疲劳寿,同时使用FBG传感器有效采集了关注点的应变数据。向叶片设计者和生产者提供了重要而详细的试验数据,向叶片设计和生产工艺提供了试验数据支持,有助于提高风电叶片的设计、研发和制造水平。

参考文献

[1] 王超.风力发电技术及其发展方向[J].电站系统工程,2006,22(2):11-13.

[2] 罗慧敏.我国大型风力发电叶片产业的现状分析[J].玻璃钢,2008(4):1-5.

[3] 苏晨辉.表面粘贴式光纤光栅传感器的应变传递机理分析与实验研究[J].传感技术学报,2018,4(31):514-517.