全尺寸海洋条件大角度横摇试验装置仿真分析探究

2019-12-10龚自力胡晨俞胜之

龚自力 胡晨 俞胜之

摘 要:海洋条件下舱段大角度横摇试验装置为在试验室中开展核安全相关验证试验和基础技术研究等工作提供了一种足够真实的模拟环境。采用AMESIM仿真软件,对系统强迫共振机理、阻尼特性、运动稳性、功率调节、施力力矩的综合影响开展仿真研究,验证控制系统施力叠加分段函数、过渡函数的作用效果。通过仿真分析,为控制系统安全策略实施、人员操作提供有益参考。

关键词:海洋条件 仿真分析 大角度摇摆 试验装置 AMESIM软件

中图分类号:TP273 文献标识码:A 文章编号:1674-098X(2019)07(c)-0124-06

Abstract: The large-angle rolling motion test device of cabin section under ocean conditions provides a real simulation environment for nuclear safety related verification test and basic technical research in laboratory. By using AMESIM simulation software, the comprehensive effects of forced resonance mechanism, damping characteristics, motion stability, power regulation and applied moment of the system are simulated, and the effects of applied force superposition subsection function and transition function of the control system are verified. The simulation analysis provides useful reference for implementation of safety strategy and personnel operation of the control system.

Key Words: Ocean conditions; Simulation analysis; Large and rolling motion; Test equipment; AMESIM software

舱段摇摆驱动装置是在实验室条件下,模拟船舶在海面受到海浪作用时发生横摇的驱动装置。在实验室条件下通过驱动装置对舱段施加一个横倾力矩,使试验体按照一定的角度和周期摇摆,模拟舱段实际海上摇摆状态,以达到对舱段内部系统及设备运行规律验证的作用。

1 装置简介

1.1 工作原理

本系统基于强迫振动机理,舱段不断的获得液压系统提供的能量,来补偿水、空气、摩擦等阻尼所消耗的能量,使舱段维持等幅横摇。

舱段在水面横摇,受到横摇力矩、惯性矩、水的阻力矩、回复力矩和支承滑轮摩擦力的综合作用。正是因为横摇角度比较大而且模型对水动力的影响比较复杂,给横摇的仿真分析带来较大的困难。目前,横摇运动的研究大致从以下两个方面着手。一是线性理论,假定船舶是时间恒定的线性系统,横摇运动可以用常系数的线性微分方程表示,因此适用叠加原理。另一种是非线性理论:当横摇角度比较大时,表征横摇运动的微分方程的系数不再是常数,船舶不能看作是时间恒定的线性系统,叠加原理不再适用,必须采取另外的处理方法。

1.2 装置组成

本试验系统就是基于共振的原理,用若干组液压系统对舱段施加激励转矩,驱动频率等于舱段的固有频率,使舱段发生共振,振幅逐渐增大。由于系统阻尼的存在,当阻尼消耗的能量在数量上等于液压系统的输入能量时,能量收支平衡,舱段的稳态响应为等幅的谐波横摇。

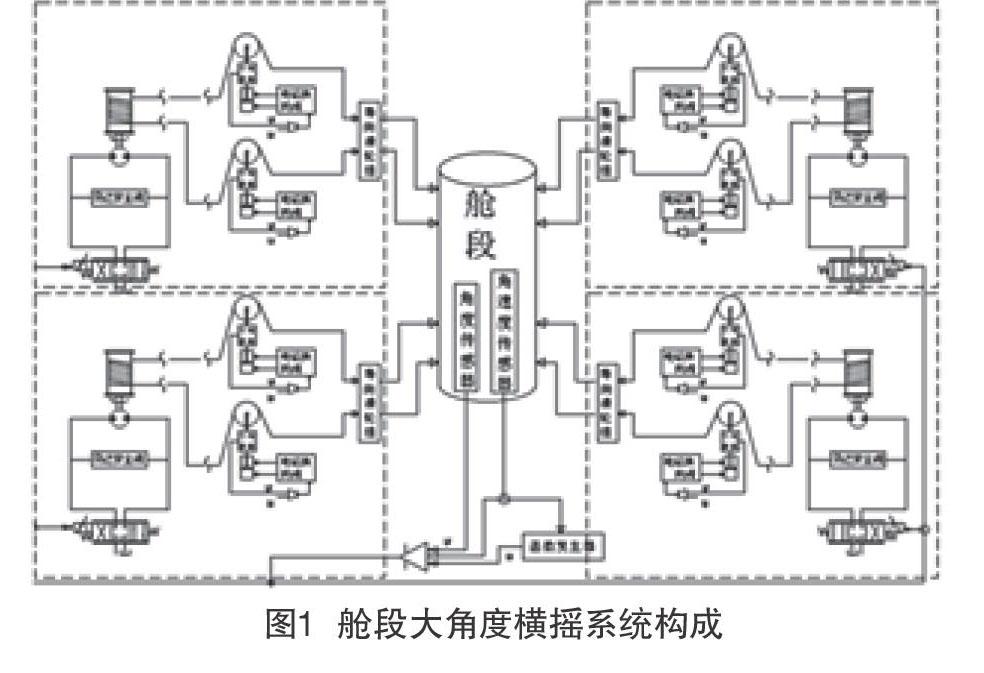

该台架由机械系统、液压或电伺服驱动系统和控制系统三个部分组成,如图1所示。液压设备作为动力源,能够通过钢丝绳向舱段施加横摇力矩,提供舱段横摇模拟运动环境。

2 仿真分析

2.1 仿真模型

为了降低设计方案实施的风险,对整个装置进行了运动机控制仿真。仿真采用AMESIM系统,具有图形化开发环境,对于系统建模、仿真和分析动态性能比较方便。试验系统模型如图2所示。

2.2 分析原理

本装置为了确保大吨位试验体运动的可控性,在水池内设置了承重装置,试验体以一定的负浮力在承重装置上运动。因此在结构上更趋近于固定了旋转中心的线性化模型。

因此设施模型采用线性理论对系统进行动力学分析。在线性系统中,满足叠加原理,可将液压系统产生的周期激励函数M(t)展开成傅里叶级数,即分解成无穷多个谐波函数的和,研究试验体对每个谐波的响应,再将每个响应进行叠加,即可得到试验体对周期激励的响应。

由液压系统产生的周期激励,f(t)为周期函数,可用下式表示:

A是恒力矩M(t)作用在舱段上引起的静角位移。将f(t)转化成傅里叶級数:

各次谐波的幅值为:

可以看出,基频的谐波分量占主要成分,其幅值最大,在基频分量上叠加三阶谐波分量后,所给出的波形已接近方波,叠加情况如图3所示。

试验体产生与横摇力矩方向相反的惯性矩、阻尼力矩和回复力矩,因此,外激励对试验体总的扰动力矩可以写成:

D为试验体排水量,h为横稳性高,Nu为水无因次阻尼系数,为舱段转动惯量,Δ为附连水质量,为横摇角度,为角速度,为角加速度。阻尼率的大小决定了舱段的横摇特性。

当液压系统驱动频率等于ωr时,舱段的响应幅值取得最大值,这种情况下的强迫振动称为共振,ωr为共振频率。对于本试验舱段来说,阻尼率,对共振频率的影响较小,共振频率ωr可近似等于舱段固有频率ωn。

2.3 阻尼特性仿真分析

本试验系统就是基于共振的原理,用若干组液压系统对舱段施加激励转矩,驱动频率等于舱段的固有频率,使舱段发生共振,振幅逐渐增大。由于系统阻尼的存在,当阻尼消耗的能量在数量上等于液压系统的输入能量时,能量收支平衡,舱段的稳态响应为等幅的谐波横摇。

舱段在横摇过程中受到粘性阻尼和库伦阻尼的作用。粘性阻尼是舱段与水的相对运动产生的,其大小与舱段角速度有关,是线性的;库伦阻尼是承重托辊上的轴承带来的,其大小与作用在托辊上的压力及轴承的摩擦系数有关,是非线性的。

粘性阻尼是舱段自身固有特性,其大小与舱段的运动速度有关,为方便研究阻尼对横摇周期的影响,不考虑外干扰激励的作用,舱段不受外干扰激励时的运动方程:

该方程两个特征根为:

粘性阻尼使自由振动的周期增大,但本系统阻尼率很小,这种影响很小,可近似的认为衰减振动周期与自由振动周期相等。

舱段横摇过程中,承重装置轴承产生库伦阻尼转矩Mf,其大小与试验体的运动速度无关,大小保持为常数,方向始终与角速度的方向相反。

由于流体阻尼较小,为方便分析,忽略流体阻尼的作用,可得舱段横摇运动方程为:

这样可以得到舱段第n次离开平衡位置的连续最大偏移角度为:

可以看出,库伦摩擦并不影响舱段的横摇周期。

由前节分析可知,舱段横摇特性根据阻尼率ζ大小的不同,有不同的横摇特性。

可将库伦阻尼等效成粘性阻尼系数来进行判断,等效的原则是:液压系统激励持续地向舱段输入能量,这部分能量由粘性阻尼器所消耗。

舱段的库伦阻尼主要来自于托辊轴承,其对舱段的干摩擦力矩为一常量,可表示为,在整个强迫横摇周期内,其大小与作用在托辊上的压力有关,方向与振动速度的方向相反。根据能量平衡,可得其等效粘性阻尼系数为:

试验体的运动微分方程可写成:

可得阻尼率,

由上式可以看出,系统仍具有小阻尼振荡特性,说明轴承阻尼并未影响试验体的横摇特性,在舱段下加托辊方案可行,若轴承阻尼增大,使系统成为过阻尼状态,舱段将无法完成横摇运动。

由以上分析可得到以下结论。

(1)粘性阻尼影响试验体横摇周期,但本系统阻尼率很小,这种影响很小,可近似的认为衰减振动周期与自由振动周期相等。

(2)库伦阻尼并不影响试验体的横摇周期,舱段的横摇周期仍可按照无阻尼时的横摇周期计算。

(3)库伦阻尼对试验体横摇运动造成平衡点的迁移。平衡角度的迁移量每半周期按算术级数递减。

(4)库伦阻尼可导致试验体阻尼率ζ增大,从而影响舱段的横摇特性,因此应选用防腐蚀轴承并定期维护。可以看出采用支架来支承舱段并未对阻尼率造成太大影响,方案是可行的。

2.4 稳定性分析

当舱段横摇过程中,若遇到动力钢丝绳老化破损,绳索滑轮轴承腐蚀导致摩擦力增大,设备运行异常,人员误操作等情况时,导致一侧钢丝绳受力过大,会有可能导致舱段脱轨的发生。因此对试验体运动脱轨的极限情况进行分析。试验体受力示意图如图4所示。

试验体受力不均,一侧钢丝绳失效,仅受到一侧钢丝绳拉力F,此时,试验体易以A点为旋转中心而脱轨,此时在横摇角度为最大值时,重力对A点产生的回复力矩最小,取舱段运动某一瞬时进行分析,根据质点系达朗贝尔原理,此时舱段稳定的条件是:

3 仿真结果与分析

3.1 疊加式分段函数分析

运动及力学模型建立后,为了分析试验体启动-横摇-刹车三个阶段的运动形态,设定仿真时间为2000s,系统运行1000s后开始刹车,刹车依靠摩擦力自由衰减横摇,此时伺服阀阀芯处于中位,马达安全阀开启,马达两腔连通,图5为试验体横摇曲线,由图5可知,试验体在325.6s时达到最大角度值并保持稳定,刹车时间约为800s,比自由横摇衰减时间长。原因是当刹车时,马达处于泵工况,单向阀有一定的开启压力,造成两腔压力无法绝对平衡,这个压差为舱段提供了一定的作用力,导致衰减时间增长。

图6的(a)、(b)、(c)为启动阶段叠加式阶跃信号的响应曲线,由于液压系统是按照横摇5°的能力设计的,不具有完全控制试验体横摇的能力,因此对于叠加式阶跃信号,其响应时间是由试验体自身的横摇周期决定的。由图可知随着横摇角度的增大,角速度逐渐增大,导致阻尼力矩增大,角度无法达到设定的目标值。

图7和图8分别为部分行程马达两腔压力变化曲线和钢丝绳张紧力变化曲线。马达两腔在马达主动加载施加转矩时,马达在两腔压力作用下开始输出转矩,如图7所示;钢丝绳承受最大拉力是在试验体换向时,随着舱段回复角速度的增大,张紧力会呈现逐渐减小的趋势,如图8所示。

3.2 过渡式函数分析

设定仿真时间2000s,其中启动阶段用时450s,系统在第990s开始刹车,系统达到45°保持状态后,能够平稳长时间运行,刹车时间约为1000s,如图9所示。

图10为不同阶段舱段角位移曲线,可以看出系统在启动和平稳运行阶段的位移跟随性能较好。由(c)可以看出,系统在小横摇角度时,跟随性能并不好,主要是因为试验体自身惯性太大,而设备本身并不具有完全控制其运动轨迹及周期的能力,且横摇阻尼力矩与角速度有关,系统为变阻尼系统,因此应在刹车阶段时,舱段横摇角度衰减到10°后,系统停止工作,使其自由衰减。

图11和图12分别为马达两腔压力和钢丝绳张紧力变化曲线,可以看出相对于叠加式阶跃输入信号来说,系统压力低,每个行程的压力变化幅度也较小,液压系统运行平稳,阀启闭时带来的冲击和噪声都较小;钢丝绳最大张紧力比叠加式阶跃信号也小很多,表明系统运行稳定,冲击较小。

4 结语

本文通过对全尺寸海洋条件大角度横摇试验装置运动过程典型控制策略进行仿真分析,提出了试验装置在不同激励源、不同控制策略源下自身运行的安全要求。对整个装置的安全性设计、可靠性设计提供了有益的指导。

致谢

本项工作受国家重点研发计划(海洋核动力平台核动力装置技术研究:2017YFC0307800-06)资助。