汽车仪表台横梁尺寸公差优化

2019-12-10温艳清李瑞

温艳清 李瑞

(上海蔚来汽车有限公司)

驾驶舱模块通常都是以仪表台横梁为基础,装配各种功能和装饰零件后,装配到白车身上,其尺寸设计是否合理将直接影响驾驶舱模块到白车身的装配节拍及装配成本。由于制造过程中多个零件尺寸配合不良的情况时有发生,导致购车用户对间隙、面差、型面匹配度、平行度、透视性、老鼠洞、特征点对齐度等方面越来越关注。仪表台横梁尺寸设计是否合理也直接影响驾驶舱模块的感知质量。文章着重研究了仪表台横梁的尺寸优化,在早期及时规避后期可能出现的开发风险,实现提升感知质量的同时降低成本。

1 公差分析技术

在数据设计阶段,很多整车厂就开始对各个产品的尺寸设计、公差分配展开研究,从产品的成本、外观质量、功能、制造、装配等维度去平衡公差的分布和优化产品设计,这一活动过程统称为公差分析[1]。极值法、方和根法以及蒙特卡洛模拟法是现在广泛运用的公差分析方法。

文章针对某车型的仪表台横梁,利用3DCS(基于蒙特卡洛模拟法)分析软件,在数据未冻结阶段,对其三维几何模型进行尺寸仿真分析,优化结构尺寸设计及公差分配。在数据设计阶段遏制整车试制装配困难,避免产品试制阶段大量变更、修改产品模具,从而实现成本节约。

2 3DCS 仿真模型的建立

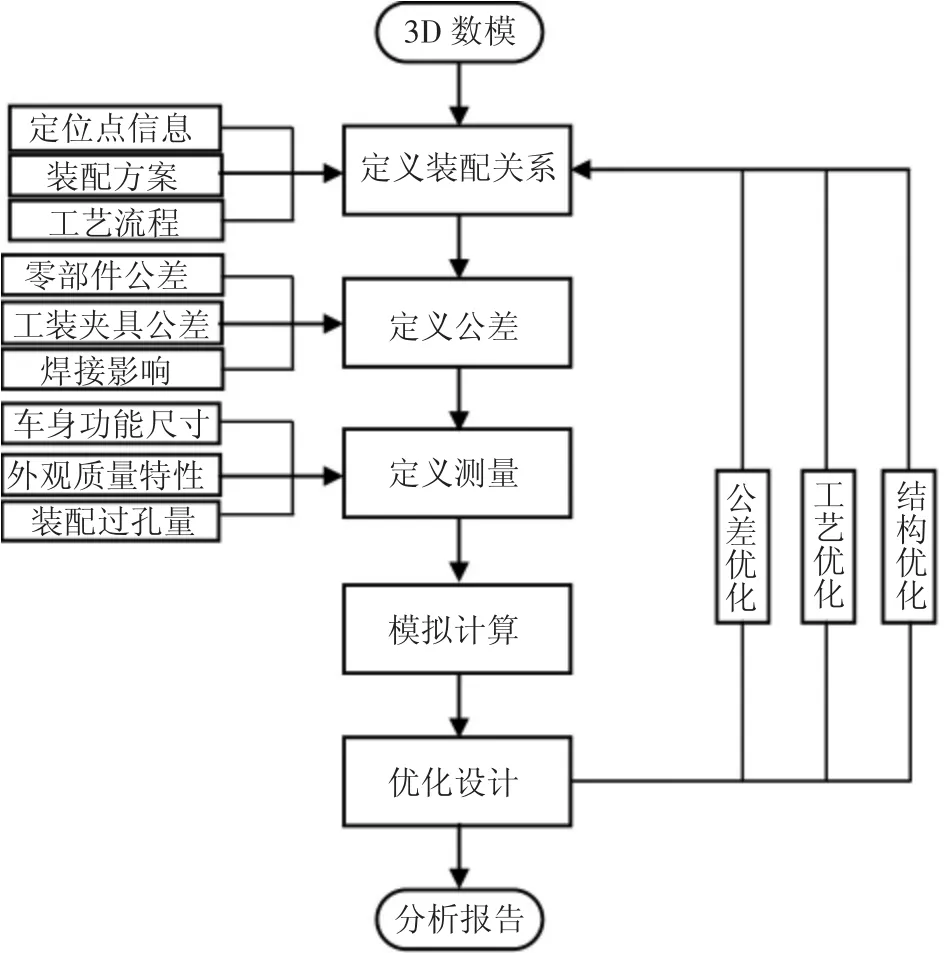

采用3DCS 进行尺寸研究的开发流程,如图1 所示。其原理是基于三维数模,多个部门输入产品的定位特征以及装配特征的制造和装配公差信息,根据工艺路线进行虚拟的焊接、装配,运用计算方法进行蒙特卡洛样本量的虚拟装配。在虚拟装配过程中,关注公差的累积情况,对影响公差积累的原因进行分析并且评估各个因素在整个公差积累中的影响权重。尺寸工程师及产品设计工程师以此为依据对工艺方案和结构设计提出优化改进,找出成本与精度之间合理的平衡点,科学指导产品几何尺寸公差的设计[2]。

图1 3DCS 模型仿真分析流程示意图

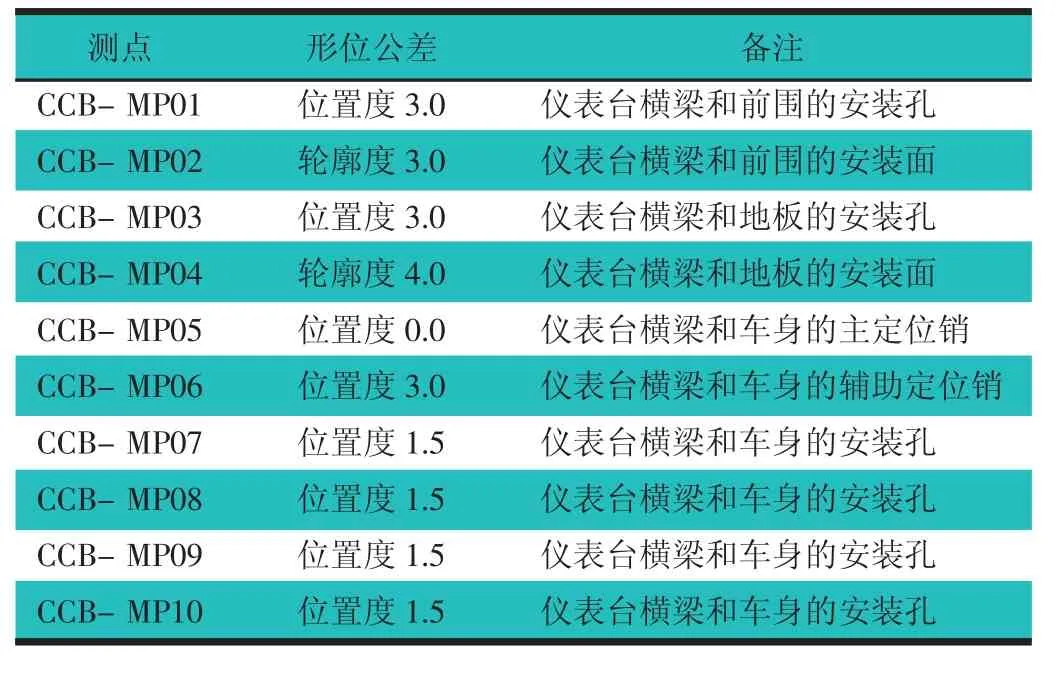

将CATIA 格式的管梁(CCB)数据、IP 骨架、IP 上饰板及白车身数据(one part)导入3DCS 仿真软件中。根据前期定义的IP 分装总成居中定位策略,IP 骨架需要先自定位于CCB,IP 上饰板自定位于骨架及其他饰件、电子电器件等,形成IP 分装总成,再通过居中定位工装,将分装总成装配在白车身上。其中CCB 左右两侧用M8×45 的螺栓紧固在A 柱下内板上,底部用M8的螺母紧固在地板加强梁上,前端用M8 的螺栓紧固在前围板上。在3DCS 软件中对CCB 几何模型建立特征(定位孔、定位销、定位面、测量点),通过这些特征对各部件进行装配、赋值、计算结果测量等。CCB 的主要监测点赋值,如表1 所示。CCB 各个测量点分布,如图2所示。

表1 仪表台横梁子系统监测点赋值 mm

图2 仪表台横梁测定点示意图

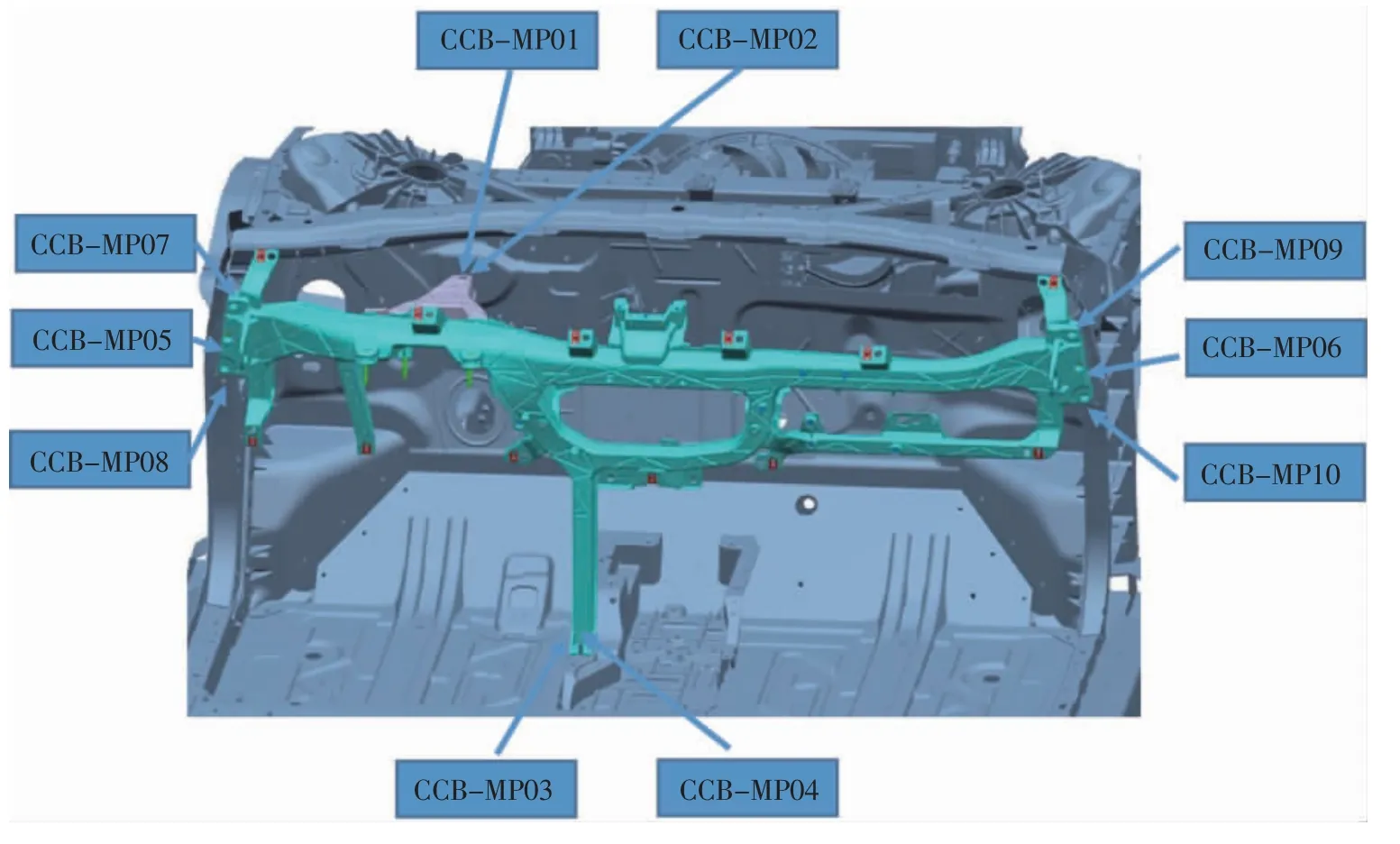

仿真模拟1 万次装车的样本量,仿真过程中对所有零件的应力变形、重力下沉、塑性变形回弹、热变形等忽略不计,只计算零件公差符合±3σ(σ 为标准偏差)分布情况下的孔位配合情况,分析的公差结果也符合正态分布规律。验证目标为CCB 的紧固孔位偏移和车身的孔位公差分布重叠率,仿真分析结果的超差率(样本偏差超出验证目标的不合格率)小于等于5.0%,就可认定为满足装配要求[3]。基于搭建的3DCS 子系统仿真模型分析得出的结果,如表2 所示。基于初始的CAD 设计模型及公差定义,仪表台横梁和车身的尺寸匹配最差的2 点的情况,如图3 所示(红色部分表示车身和仪表台横梁的安装点不匹配,红色面积表示不匹配事件发生的比例)。

表2 仪表台横梁子系统尺寸仿真结果

图3 初始设计CCB 的尺寸分布情况显示界面

3 尺寸优化

3DCS 分析的结果显示有2 个安装结构存在50%以上的错位现象,有4 个安装结构存在5%~10%的错位现象。文章针对50%以上错位现象,进行改善设计。

3.1 拆分1 个零件的优化设计方案

镁合金CCB 是压铸工艺制造的,压铸工艺的生产过程会影响制品的最终尺寸变化。模具精度是影响零件最终尺寸的因素之一,另一方因素通常称之为线性尺寸变化。压铸工艺过程中模具温度的波动、注射温度的高低、冷却速度的快慢等都会影响线性尺寸变化。

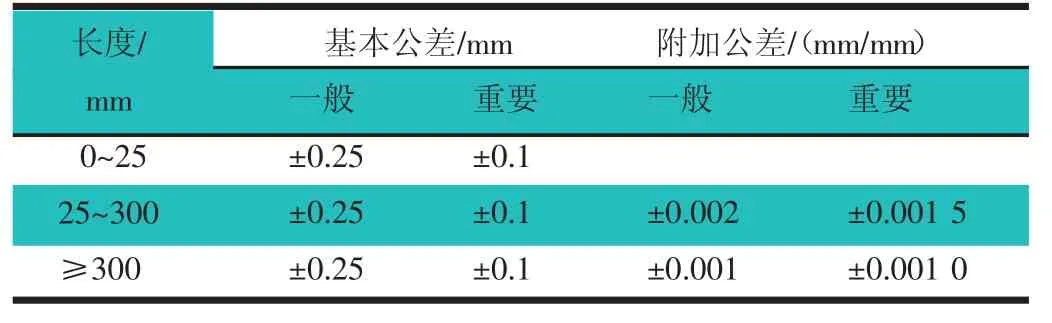

北美压铸协会提供的可接受的尺寸公差,如表3所示[4]。例如1 000 mm 长的铸造零件,根据表3,其长度方向公差为:±(基本公差+附加公差×(零件长度-基础长度))=±(0.25+0.001×(1 000-25))mm,最终取±1.2 mm。

表3 北美压铸协会提供的镁合金压铸件尺寸公差

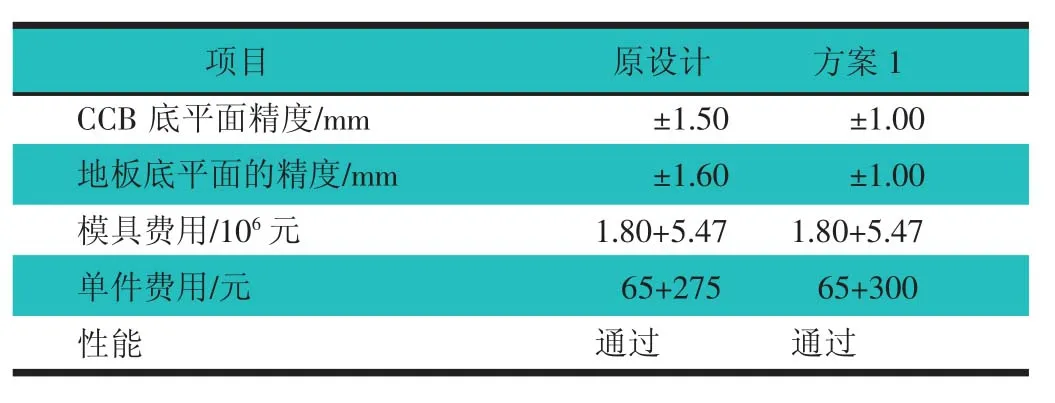

由仿真结果来看,CCB- MP04 有58%的概率超出公差范围,也就是仪表台横梁和车身地板的装配有49.89%的概率存在干涉,有8.66%的概率存在间隙大、工人紧固费时的现象。为了消除该Z 向公差对制造的影响,首先研究提升CCB 该贴合面的Z 向精度(方案1),同步研究整车车身地板的Z 向精度。精度提高前后的对比情况,如表4 所示。

表4 仪表台横梁和地板的安装面零件精度提高前后的情况对比

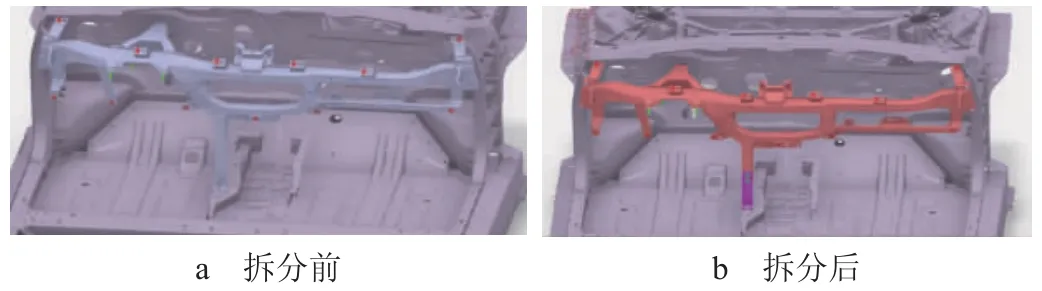

第2 种方案为拆分1 个零件(会导致增加1 个供货零件),如图4 所示。设计Z 向的长孔吸收公差,降低对CCB 单价和车身地板的尺寸精度管控要求。

图4 CCB 的CAD 设计方案对比示意图

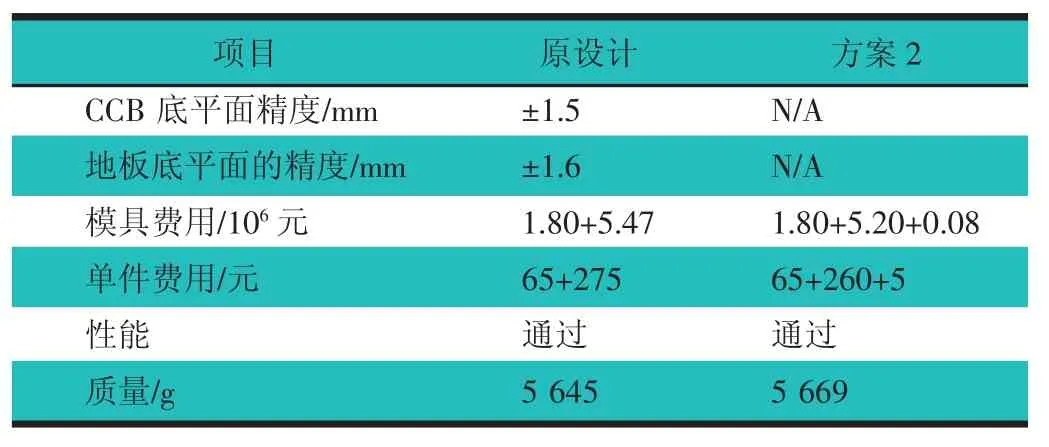

针对方案2 进行横向功能评估,相关结果,如表5所示。从产品模具来看,变化点主要是主梁压铸模具尺寸变小,另外增加1 副小产品的冲压模具,模具总投资费用会降低约20 万元;从产品单价来看,由于主梁几何尺寸相对更集中,产品压铸过程中的不合格率会降低,产品包装运输会更加简洁,主梁压铸材料会有所减少,虽然增加了1 个金属冲压件,但整体成本综合评估仍下降约10 元。所以从成本评估角度,方案2 更具有优势。

表5 CCB 零件拆分前后的情况对比

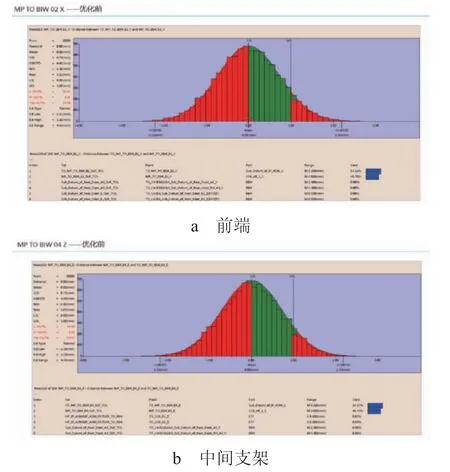

基于优化的数据,更新仿真模型,重新仿真尺寸配合情况,增加1 个供货零件的尺寸仿真结果,如图5 所示。从仿真结果来看,优化后的设计100%满足装配需求。采用方案2 在原来的基础上拆分1 个零件,成本及尺寸工程更具优势,产品质量增加约24 g。

图5 CCB 零件拆分后尺寸分析显示界面

3.2 增加调节螺母的优化设计方案

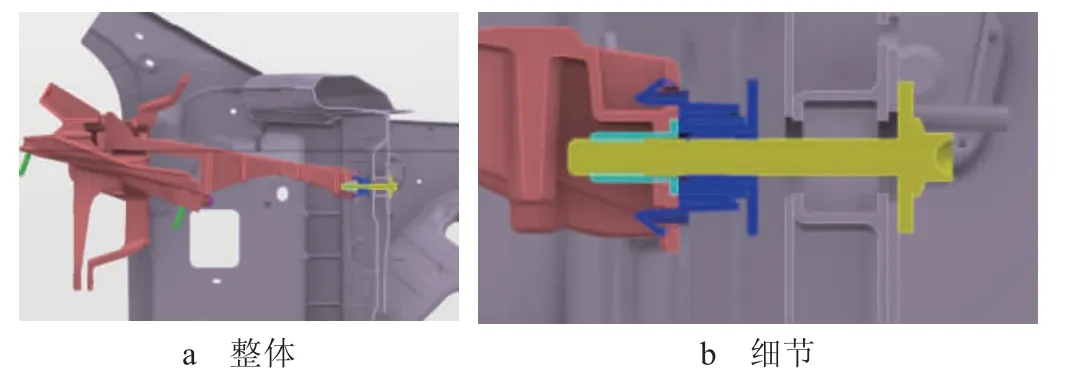

从仿真结果来看,CCB- MP02 有58.88%的概率超出公差范围,也就是仪表台横梁和车身地板的装配有50.43%的概率存在干涉,8.45%的概率存在间隙大的问题。初始CAD 设计情况,如图6 所示。由于CCB 结构面直接和车身贴合,当车身的装配面或CCB 的安装面公差超出设计要求时,将导致仪表台横梁干涉,装配困难。

图6 仪表台横梁和前围的安装面初始设计示意图

为了消除该X 向公差对制造的影响,对这一区域的匹配面柔性可调进行研究。在仪表台横梁末端和车身之间增加1 个调节螺母,如图7 所示。蓝色结构件为调节螺母,调节行程为6 mm。充分考虑车身前围及仪表台横梁在X 方向的公差,对调节螺母和车身预留6 mm 的间隙。在仪表台横梁紧固点的预紧过程中,调节螺母随着螺栓的紧固,逐步反向旋出直到和车身前围贴合。

图7 调节螺母截面装配设计图

该项目的驾驶舱模块质量约50 kg,在整个仪表台模块进入白车身预安装位置时,制造工程师要求导入路径的运动间隙在5 mm 以上,在预装位置时,紧固位置处于贴合或微小间隙的状态。为使仪表板横梁总成不与前围干涉并且能够装配到位,对仪表台横梁和前围的安装面进行仿真分析,结果显示,如图8 所示。显示结果全部为绿色,没有红色区域,该孔装配合格率提升为100%。所以调节螺母既可以满足制造工程师在装配路径上的间隙要求,也可以满足装配孔位的对齐需求。

图8 仪表台横梁和前围的安装面增加调节螺母后的尺寸分析显示界面

4 结论

通过对仪表台横梁等关联3D 数据进行3DCS 尺寸仿真研究,及早地探测了实物偏差造成的装配困难或因干涉无法装配的情况。通过优化产品尺寸、增加吸收公差的设计,避免了在后期试制阶段,因产生的问题而进行的原因研究、产品设变、模具检具变更等工作。与过去在匹配过程中需多次装车才能发现问题相比,利用3DCS 软件可以在匹配周期、样件需求和产品变更模具修改等环节上节省大量成本。基于3DCS 软件分析的前提条件是假设所有的约束都是刚性的,忽略产品在实际装配过程中的塑性变形、产品热变形和重力等方面的影响,所以当前3DCS 分析呈现的结果与实际匹配的情况相比会存在一定的偏差。