芳伯胺染料对蚕丝织物的重氮化-偶合染色及工艺调控

2019-12-09张志恒蔡金芳陈维国崔志华孙岩峰

江 华, 张志恒, 蔡金芳, 陈维国, 崔志华, 孙岩峰

(1. 浙江理工大学 生态染整技术教育部工程研究中心, 浙江 杭州 310018;2. 浙江理工大学 先进纺织材料与制备技术教育部重点实验室, 浙江 杭州 310018;3. 浙江吉华集团股份有限公司, 浙江 杭州 311227)

蚕丝织物因其光泽艳丽、柔软轻薄及服用舒适等特性而深受人们喜爱。蚕丝织物常用酸性染料或活性染料进行染色。酸性染料依靠氢键、范德华力及盐式键等弱作用力与蚕丝纤维结合,通常湿摩擦色牢度仅有3~4级[1-2]。活性染料可与蚕丝纤维形成C—O键或C—N键等共价键,因而具有较高的色牢度[3],但是部分活性染料的活性基在存储及染色过程中易发生水解反应,导致染料不能全部在纤维上固色,从而降低了活性染料染色织物的耐湿摩擦色牢度[4-5]。

蚕丝丝素偶合修饰反应是指芳胺重氮盐与蚕丝丝素蛋白中具有较高反应活性的酪氨酸残基上酚羟基邻位结合而生成偶氮衍生物的反应[6]。酪氨酸残基上酚羟基的电子诱导效应使得其邻位碳原子电负性增加,从而更易发生芳环亲电取代反应[7]。偶合修饰反应可使丝素蛋白获得相应颜色,且反应条件温和、操作方便,因而被广泛应用于蛋白质标记及定量分析领域[8-9]。CHEN W等则将该修饰反应应用于蚕丝织物的染色领域,由于新生成的色素与蚕丝纤维以C—C共价键结合,染色蚕丝织物具有优异的湿摩擦色牢度[10]。

然而,采用简单结构的芳胺重氮盐进行偶合染色所得蚕丝织物的颜色局限于黄、橙等浅色系列。这是由于所生成的偶氮色素分子多为简单偶氮苯结构,且只能以酪氨酸残基作为偶合组分,无法构建高效的“给体-受体”结构[11],因而难以获得深色系颜色。为拓宽蚕丝织物偶合染色的色谱,尝试采用具有大共轭体系的芳伯胺染料在重氮化后对蚕丝织物进行偶合染色,通过形成大共轭体系以获得红移的光谱,实现色彩多样化。

本文选用代表性芳伯胺染料对蚕丝织物进行重氮化-偶合染色,探讨了染色过程中温度、pH值等因素对C.I.酸性棕4染色效果的影响,研究了染料在染色织物上发生颜色变化的规律及机制,以期揭示芳伯胺染料的分子结构与最终染色效果之间的关系。

1 实验部分

1.1 实验材料

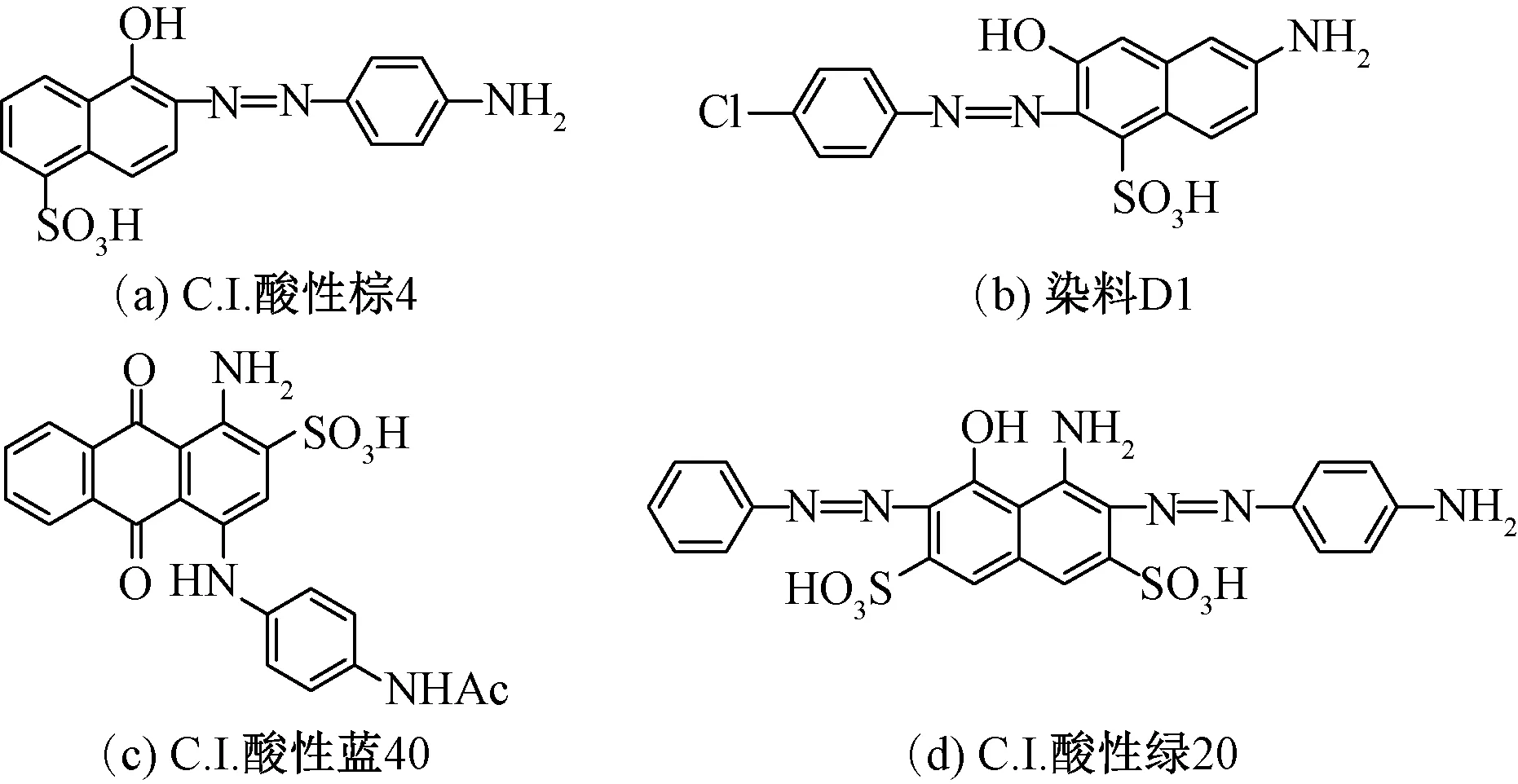

蚕丝织物(电力纺练白坯,40 g/m2),杭州喜得宝集团有限公司;C.I.酸性棕4、C.I.酸性蓝40、C.I.酸性绿20,杭州下沙恒升化工有限公司,自制染料D1[12],化学结构如图1所示。盐酸(36%)、亚硝酸钠、尿素、碳酸钠、N,N-二甲基甲酰胺(DMF)等,杭州高晶精细化工有限公司。

图1 芳伯胺染料化学结构Fig.1 Chemical structures of primary aryl amine dyes. (a) C.I. Acid Brown 4; (b) D1; (c) C.I. Blue 40; (d) C.I. Acid Green 20

1.2 仪 器

US560-02型恒温水槽振荡器(佛山市容桂瑞邦机电设备厂),UV2600紫外-可见分光光度仪(日本岛津公司),SF600X型测色配色仪(美国DataColor公司)。

1.3 蚕丝织物的染色方法

方法A[10, 13]:将0.08 g染料、0.1 mL浓盐酸和50 mL去离子水依次加入三口烧瓶中,搅拌溶解,并冷却至0 ℃。另取0.055 g亚硝酸钠溶解于2 mL水中,随后向三口烧瓶中滴加亚硝酸钠溶液,保持0~5 ℃反应30 min,用淀粉-碘化钾试纸检验亚硝酸是否过量,并用尿素除去过量亚硝酸。用磷酸氢二钠-柠檬酸缓冲液将重氮盐溶液调节至pH值为7,将2.0 g经过轧碱处理[10]的蚕丝织物浸入染料重氮盐中,浸染30 min后取出,用冷水充分洗涤,晾干。

方法B:将0.08 g染料及0.4 g元明粉加入到50 mL水中,使用醋酸将pH值调节至5。将2.0 g蚕丝织物浸入其中,加热到80 ℃,保持30 min。随后冷却至室温,并放置于冰水浴中继续降温至0~5 ℃。滴加0.1 mL浓盐酸并摇匀,继续滴加亚硝酸钠水溶液(由0.055 g亚硝酸钠和1.0 mL水配成),保持反应体系温度为0~5 ℃。10 min后,使用碳酸钠水溶液(6 g/L)将pH值调节至8~9,继续反应30 min。随后将织物取出,用冷水清洗及皂洗(皂煮工艺:皂片1 g/L,纯碱1 g/L,温度80 ℃,时间10 min,浴比1∶50),然后再经冷水充分洗涤后晾干备用。

方法C(酸性染料常规染色方法)[14]:将1.0 g蚕丝织物投入染液(染料0.08 g,元明粉0.04 g,pH值3~4,浴比1∶50),按2 ℃/min升温至90 ℃,并保温60 min。染色结束后冷却至室温,滤干织物上的残液,随后冷水清洗及皂洗(皂煮工艺如方法B中所述),然后再经冷水充分洗涤后晾干备用。

1.4 溶剂萃取实验

剪取0.5 g染色织物浸入10 mL有机溶剂DMF中,加热至100 ℃剥色,每隔10 min更换1次溶剂,直至DMF剥色溶液无色透明。随后取出织物,用大量清水清洗除去DMF,晾干。

1.5 测试方法

1.5.1 上染率测试

量取一定体积的染前液及染后液,稀释至一定浓度后,测试其吸光度,根据下式计算上染率:

式中:A0为染前液吸光度;An为染后液吸光度;V0为染前液稀释后体积,mL;Vn为染后液稀释后体积,mL。

1.5.2 表观色深(K/S值)测试

使用测色配色仪(D65光源,10°视场)测试染色织物3个随机位点的K/S值,取平均值。

1.5.3 固色率计算

固色率T根据下式[12]计算:

式中:(K/S)v为皂洗前织物K/S值;(K/S)w为皂洗后织物K/S值。

1.5.4 色牢度测试

染色织物耐皂洗色牢度和耐摩擦色牢度分别采用GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》和GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试。

1.6 量子化学计算方法

采用Gaussian 09程序包和GaussView 5.0辅助软件进行量子化学计算。采用密度泛函理论(DFT)的B3LYP方法,以6-311G(d, p)为基组优化染料的分子结构;随后再以6-311G ++(d, p)为基组计算并获取染料分子的能量信息。

2 结果与讨论

2.1 工艺参数对染色效果的影响

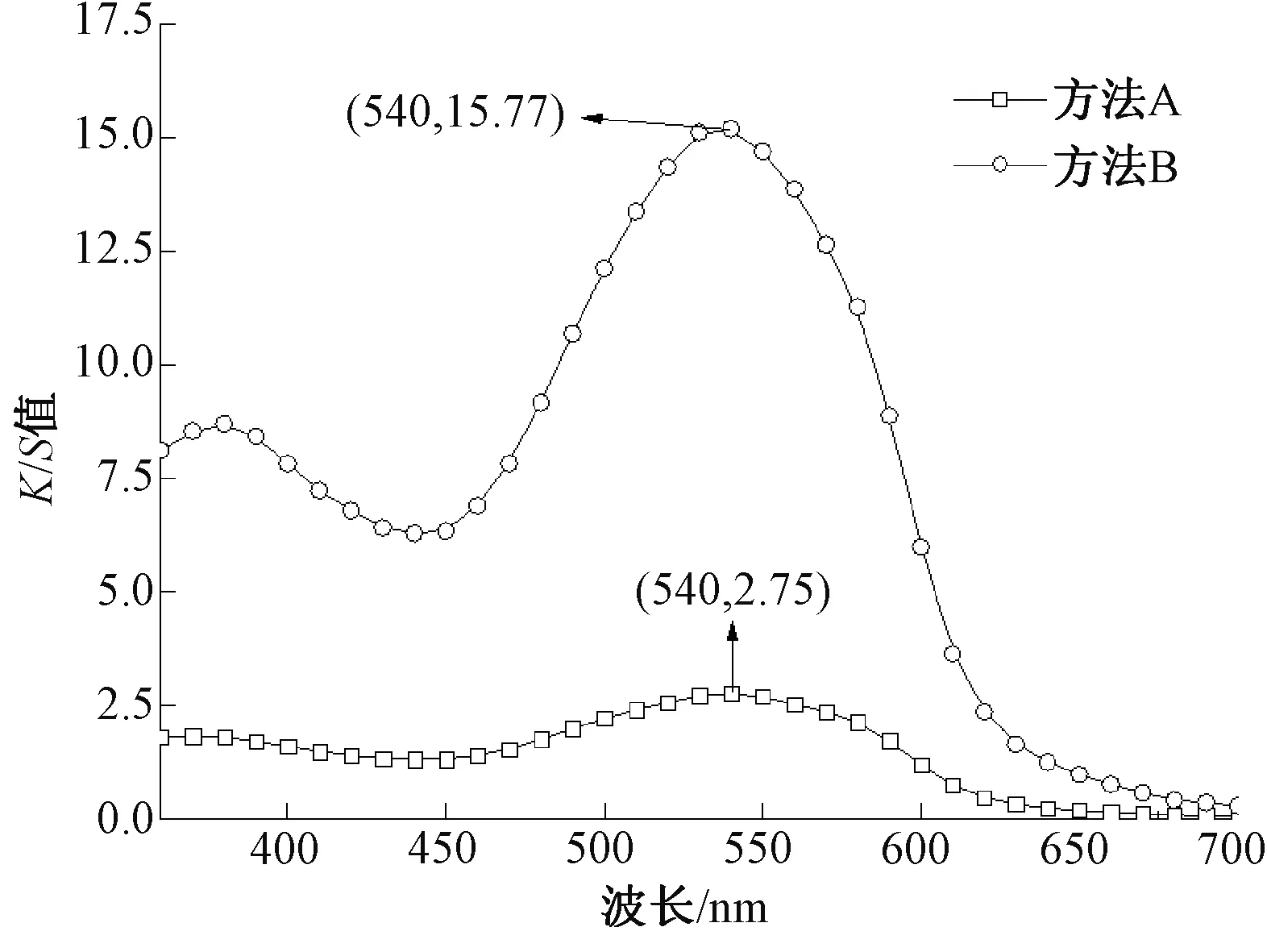

以苯胺类染料C.I.酸性棕4为例,首先采用方法A,即先制备染料重氮盐,再将经过轧碱处理的蚕丝织物浸入重氮盐溶液进行染色,结果如图2所示。结果表明,经方法A染色的蚕丝织物K/S值只有2.75。实验中发现,当将经过轧碱处理的蚕丝织物浸入重氮盐溶液后,染液立即呈深蓝色。这些深色物质虽然能够大量吸附到蚕丝织物上,但经水洗即可除去,表明染料并未固着在纤维上。这可能是由于染料重氮盐在碱性溶液中更倾向于发生自偶合反应[15],从而抑制了染料重氮盐与蚕丝丝素酪氨酸残基之间的偶合反应。为使染料重氮盐生成后能够立即与蚕丝酪氨酸残基发生反应,将染色步骤进行调整,即先将染料与蚕丝同浴加热,使大部分染料预先上染到织物后,再将染料重氮化并与蚕丝上酪氨酸残基进行偶合反应(方法B)[12, 16]。结果表明,以方法B所染蚕丝织物的K/S值提升至15.77,染后织物颜色为深红棕色。

注:C.I.酸性棕4用量为4%(o.w.f)。图2 重氮化-偶合染色蚕丝织物的K/S值曲线Fig.2 K/S value curves of dyed silk fabrics by diazotization-coupling coloration

采用改进的染色方法对蚕丝织物进行染色,研究了同浴加热阶段染色温度对最终蚕丝织物K/S值的影响规律,结果如图3所示。由图可知:随着上染温度的升高,染色蚕丝织物的K/S值逐渐增加,当温度达到80 ℃时,染色织物的K/S值最大,达到15.77;继续提高温度,染色织物K/S值反而有所下降。这主要是由于蚕丝纤维随温度升高而大幅溶胀,染料上染量也随之增加,当到达某一温度后继续升温,蚕丝纤维加剧溶胀,蚕丝上的染料反而会解析下来,使得后续能够与蚕丝发生重氮化-偶合反应的染料量减少,最终使得染色蚕丝织物K/S值下降[14]。为确保上染到蚕丝上的染料均能参与下一步的重氮化-偶合反应,实验选取80 ℃作为同浴加热阶段的温度值。

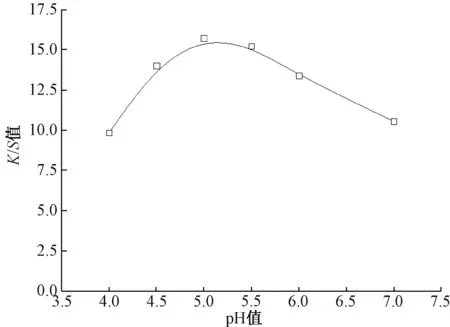

同浴加热阶段染浴pH值对最终染色织物K/S值的影响规律如图4所示。由图可知,随着染浴pH值的增加,染色织物的K/S值呈先增加后减小的趋势;当染浴pH值为5时,染色织物K/S值最大。这可能是由于C.I.酸性棕4作为酸性染料在强酸性条件下对蚕丝织物具有较大的亲和力[14],导致染料与纤维牢固结合。因此,本实验选取pH值等于5作为同浴加热阶段的染浴pH值。

图4 染浴pH值对染色蚕丝织物K/S值的影响Fig.4 Effect of pH value of dye bath on K/S value of dyed silk fabrics

同浴加热阶段元明粉质量浓度对染色蚕丝织物K/S值的影响规律如图5所示。由图可知:不加元明粉时,染色蚕丝织物的K/S值只有6.55;添加一定质量浓度的元明粉后,染色蚕丝织物的K/S值得到大幅提升,表明适量的元明粉可以很好地促进染料上染到蚕丝织物上;当元明粉质量浓度达到8 g/L后,继续增加元明粉用量,染色蚕丝织物K/S值不再继续增加。因此,本实验选择元明粉质量浓度为8 g/L。

图5 元明粉质量浓度对染色蚕丝织物K/S值的影响Fig.5 Effect of mass concentration of sodium sulfate on K/S value of dyed silk fabrics

芳伯胺的重氮化-偶合反应是研究较为成熟的一类化学反应,反应温度、pH值以及试剂用量等条件需要限制在一定范围内才能保证较好的反应效果[17],因此,可认为对方法B的重氮化-偶合反应阶段进行探讨的意义不大。

综上所述,芳伯胺染料对蚕丝织物进行重氮化-偶合染色的优化条件为:首先在80 ℃条件下将染料与蚕丝织物在pH值为5、质量浓度为8 g/L的元明粉水溶液中同浴加热30 min,随后降温至0 ℃进行重氮化反应10 min,最后加碳酸钠溶液调节pH值至8~9并反应30 min。

2.2 剥色实验结果分析

DMF作为一种非质子极性溶剂,是各类低分子质量有机物的良溶剂。范德华力、氢键及离子键等蚕丝上的非共价键合作用均可被DMF解离,故而以DMF为溶剂的剥色实验可用于间接验证共价键的存在。将经重氮化-偶合染色及在常规酸性条件下染色的蚕丝织物进行剥色实验,获得剥色前后蚕丝织物的K/S值曲线,结果如图6所示。由图可知:经重氮化-偶合染色的蚕丝织物在使用DMF剥色后,K/S值仅从15.77降低至14.98;而采用常规酸性染料染色方法(方法C)所染蚕丝织物则在DMF作用下几乎完全将染料从蚕丝织物上剥离下来,剥色之后的蚕丝织物呈白色。该实验间接表明了染料发色体与蚕丝纤维之间以更为牢固的共价键结合。

a—方法B染色蚕丝织物;b—方法B染色织物剥色后;c—方法C染色蚕丝织物;d—方法C染色织物剥色后。图6 C.I.酸性棕4染色蚕丝织物及其剥色后的K/S值曲线Fig.6 K/S value curves of dyed silk fabrics by C.I. Acid Brown 4 and that of after extraction treatment

2.3 颜色变化机制

在前述实验中,经重氮化-偶合染色所得蚕丝织物与经常规酸性染料染色所得蚕丝织物的颜色存在较大的差异。如图6所示,重氮化-偶合染色蚕丝织物的最大吸收波长为540 nm,较常规酸性条件下染色所得蚕丝织物红移约70 nm。在重氮化-偶合染色机制中,染料分子中的氨基与酪氨酸残基之间形成了偶氮键,拓展了染料发色体的π共轭体系,这可能是颜色发生红移的深层原因。为进一步理解该现象,以C.I.酸性棕4为模型,采用密度泛函理论进行了量子化学计算,结果如图7所示。可以看出,C.I.酸性棕4的氨基转变为偶氮结构后,其最高占据轨道(HOMO)能级和最低空轨道(LUMO)能级均有所下降,这是π共轭体系拓展使得电子更加离域的结果。又因LUMO能级下降程度高于HOMO能级,偶合产物的能级带隙变得更窄,从而使颜色发生红移。

注:为简化计算,以对甲基苯酚结构代替蚕丝大分子结构。图7 C.I.酸性棕4及其染色产物模拟物的能级计算结果Fig.7 Energy level calculation of C.I. Acid Brown 4 and its related simulacrum of dyeing product

图8 经重氮化-偶合染色及在常规酸性条件下染色的蚕丝织物K/S值曲线Fig.8 K/S value curves of dyed silk fabrics by diazotization-coupling coloration and under conventional acid condition. (a) D1; (b) C.I. Acid Blue 40; (c) C.I. Acid Green 20

2.4 重氮化-偶合染色方法的染料适用范围

为拓展重氮化-偶合染色方法的应用范围,在优化的染色条件下考察了萘胺类染料D1、1-氨基蒽醌类染料C.I.酸性蓝40及双偶氮染料C.I.酸性绿20的染色性能。图8示出分别采用方法B和方法C所染蚕丝织物的K/S值曲线,各种染料采用重氮化-偶合方法染色的上染率、固色率及颜色参数列于表1。

表1 芳伯胺染料对蚕丝的重氮化-偶合染色性能Tab.1 Diazotization-coupling dyeing properties of silk fabrics dyed by primary aryl amine dyes

对于染料D1,重氮化-偶合染色所得蚕丝织物的K/S值最大值为19.30,虽然比在常规酸性条件下染色所得织物K/S值(21.71,染色织物为红色)低,然而其K/S曲线更为红移,染色织物呈棕褐色。经计算,染料D1的上染率为90%,固色率为97%。C.I.酸性蓝40经重氮化-偶合染色方法所得蚕丝织物K/S值最大值只有3.68(颜色为灰色),主要是由于固色率较低造成的,其上染率为84%,而固色率仅有29%。C.I.酸性蓝40分子中氨基邻位存在空间位阻较大的磺酸基及羰基,且氨基与羰基具有形成氢键的趋势,导致氨基难以发生重氮化反应及后续的偶合反应。C.I.酸性绿20的重氮化-偶合染色蚕丝织物的颜色仍为绿色,虽然其K/S值曲线与方法C染色织物K/S值曲线的形状相似,然而经DMF剥色后其K/S值仅有略微下降,表明仍然形成了共价键。C.I.酸性绿20的上染率为81%,固色率为93%。

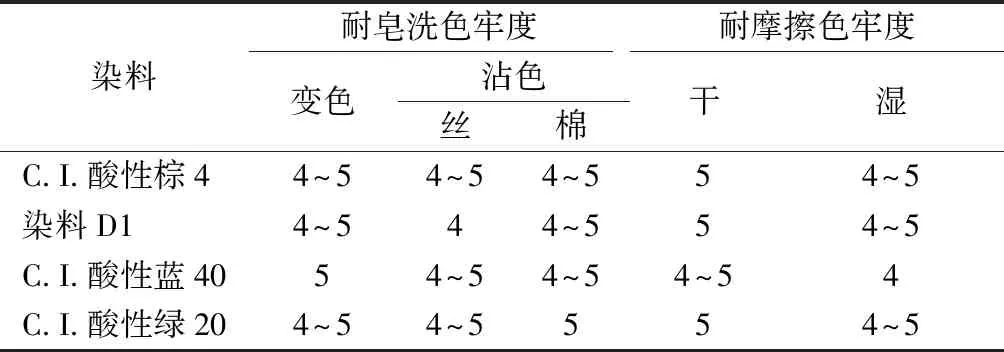

采用4种芳伯胺染料经重氮化-偶合方法染色的蚕丝织物耐皂洗色牢度和耐摩擦色牢度数据如表2所示。可以看出,由于染料-纤维间偶氮键的形成,经重氮化-偶合方法染色蚕丝织物的湿摩擦色牢度得到了极大地提升,耐皂洗色牢度和耐摩擦色牢度均在4级以上。

表2 经重氮化-偶合染色方法所得蚕丝织物的色牢度Tab.2 Color fastnesses of silk fabrics dyed by diazotization-coupling coloration method 级

注:染料用量为4%(o.w.f)。

3 结 论

1)芳伯胺染料对蚕丝织物进行重氮化-偶合染色的优化工艺为:首先在80 ℃条件下将染料与蚕丝织物在pH值为5、质量浓度为8 g/L的元明粉水溶液中同浴加热30 min;随后降温至0 ℃进行重氮化反应10 min,最后使用碳酸钠溶液调节pH值至8~9并反应30 min。

2)偶氮键的形成拓展了染料发色体的π共轭体系,降低了染料分子的最高占据轨道-最低空轨道HOMO-LUMO能级带隙,这是C.I.酸性棕4染色蚕丝织物颜色发生变化的内在原因。

3)苯胺类、萘胺类及1-氨基蒽醌类芳伯胺染料均可用于重氮化-偶合染色方法,染色蚕丝织物的耐皂洗色牢度和耐摩擦色牢度均能达到4级以上。

FZXB