纳米纤维膜基柔性压力传感器的优化设计制备

2019-12-09周茗玮李秀艳

王 杰, 周茗玮, 汪 滨,3, 李秀艳

(1. 北京服装学院 材料设计与工程学院, 北京 100029; 2. 北京服装学院 服装材料研究开发与评价北京市重点实验室, 北京 100029; 3. 北京服装学院 北京市纺织纳米纤维工程技术研究中心, 北京 100029)

柔性压力传感器具有柔弹特性,可紧密附着在各种不规则物体表面,因此,广泛应用于健康监测[1-2]、智能机器人[3]、电子皮肤[4]等领域。根据工作原理可将柔性压力传感器分为:晶体管压力传感器[5]、压电式压力传感器[6]、电容式压力传感器[7]、电阻式压力传感器[8]和摩擦电式压力传感器[9]。其中电容式压力传感器通常采取“三明治”结构进行设计组装,即包含柔性外层(支撑层)、柔性电极层以及柔性介电层,具有结构简单、灵敏度高、功耗低、过载能力强、动态响应特性好以及对恶劣条件的适应性强等优点,因此,得到了广泛研究[10]。

尽管电容式压力传感器具有许多优异的性能,但由于目前广泛使用的聚二甲基硅氧烷(PDMS)薄膜在实际运用中存在佩戴舒适性差、灵敏度低以及制作成本高等问题,限制了其进一步的发展。Li等[11]提出一种基于微结构 PDMS/Au电极和聚苯乙烯(PS)微球介电层的柔性电容式压力传感器。荷叶作为独特的具有成本效益的模板,用于制作灵敏度高、动态响应范围大、响应时间快、拉伸性能好等特性的微孔模压 PDMS 薄膜,对未来智能机器人系统中的电子皮肤应用具有重要意义。Barman等[12-13]开发了微结构化的介电层材料和导电高分子材料作为传感器部件,制作了有机场效应的电子皮肤。以上改进措施虽然能够提高器件的灵敏度;但无法根本性解决器件佩戴舒适度差的问题,因此,研究轻薄透气、灵敏度高、成本低廉的柔性压力传感器是十分必要的。近年来静电纺丝[14-15]作为制造纳米纤维的新技术取得了很大进展,其产品由于性能优越,在环保[16-17]、医药[18]、能源[19]等多个领域得到了广泛的关注和应用。将静电纺丝技术加入到柔性压力传感器的制作工艺中,不仅可得到具有良好力学性能和透气性能的薄膜材料,而且制备成本低、工艺简单、可批量生产。

本文提出以热塑性弹性体聚氨酯(TPU)为原料,采用静电纺丝技术制备纳米纤维膜,作为组装传感器的膜材料,利用其柔软、透气、微观结构丰富的特点,改善器件的佩戴舒适性和灵敏度;并以碳纳米管导电油墨为电极涂料,采用超声波焊接的方式制备“三明治”结构的纳米纤维膜基柔性压力传感器,并揭示其压力传感性能与TPU纳米纤维膜厚度和微结构之间的关系;设计制备一种透气、灵敏的柔性电容式压力传感器,以期为静电纺丝纳米纤维膜材料在传感器领域的实用提供实验基础。

1 实验部分

1.1 实验原料与仪器

原料:热塑性弹性体聚氨酯(TPU),德国巴斯夫集团;N,N-二甲基甲酰胺(DMF)、二氯甲烷(DCM),分析纯,北京市通广精细化工公司;聚二甲基硅氧烷薄膜,厚度为20~200 μm,杭州包尔得新材料科技有限公司;碳纳米管水性浆料(质量分数为9%~10%),南京先丰纳米材料科技有限公司。

仪器:TL-Pro型静电纺丝机,深圳通力微纳有限公司;JEM-7500F 型扫描电子显微镜,日本JEOL公司;CHY-CB型测厚仪,济南兰光机电技术有限公司;SL200B型动态/静态水接触角仪,美国科诺工业有限公司;E4980A型精密LCR表,美国安捷伦公司;XLW-50型智能电子拉力机,济南蓝光机电技术有限公司。

1.2 TPU 纳米纤维膜的制备

首先称取5.5 g的TPU,量取16.6 mL的DMF及3.4 mL的DCM,混合搅拌至 TPU 完全溶解。然后,裁取 300 mm×320 mm尺寸的PDMS 薄膜作为基底,将其完全贴合在纺丝机接收辊筒上,将TPU纺丝液分别注入到2个注射器中并安装在纺丝机上。调节正电压至20 kV,负电压为1 kV,滚筒转速为60 r/min,纺丝距离为15 cm,选择合适的纺丝时间进行纺丝制备得到TPU 纳米纤维膜。纺丝结束后将纤维膜干燥备用。

1.3 纳米纤维膜基柔性压力传感器制作

压力传感器件的基材采用最佳纺丝时间制备的TPU纳米纤维膜制作。图1示出柔性压力传感器器件组装示意图。将TPU纳米纤维膜裁剪成尺寸为250 mm×40 mm的矩形,并把碳纳米管导电油墨缓慢倒于 TPU 膜表面进行刮膜,使油墨将 TPU 纳米纤维膜完全覆盖,裁成图1中所示的电极层(黑色);裁取大小为50 mm×30 mm的 TPU 纳米纤维膜作为外层;将不同纺丝时间所得的 TPU 纳米纤维膜裁剪成尺寸为25 mm×15 mm 的矩形作为介电层,以导电铜箔作为导线,采用超声波焊接的方式将纳米纤维膜电极层和介电层进行封装。

图1 柔性压力传感器器件组装示意图Fig.1 Schematic of assembly process of flexible pressure sensor

1.4 测试方法

1.4.1 纳米纤维膜形貌观察

采用扫描电子显微镜观察样品形貌特征并统计其直径分布,测试前对样品进行喷金处理。

1.4.2 纳米纤维膜厚度测试

采用测厚仪对不同纺丝时间所得纳米纤维膜的厚度进行测试。测试前预热测厚仪 30 min,用500 μm标准样品进行校准后测量,每个样品取10个不同位置,结果取平均值。

1.4.3 纳米纤维膜接触角测试

采用动态/静态水接触角仪,将TPU纳米纤维膜使用双面胶固定于载玻片上,将2 μL水滴通过微量注射器滴到纤维膜表面,拍照测量水接触角,判别纤维膜的亲疏水性。

1.4.4 纳米纤维膜力学性能测试

采用智能电子拉力机测试纤维膜的力学性能,将不同纺丝时间所得的纳米纤维膜裁剪成5 mm×80 mm大小的样条,放入拉力机进行测试,拉伸速度为60 mm/min。

1.4.5 柔性压力传感器性能测试

根据电容式压力传感器的工作原理,通过施加压力使得纳米纤维膜基柔性压力传感器的电极层间距发生变化,从而使器件电容值产生变化,以此来反映器件的受力状态变化。

纳米纤维膜基柔性压力传感器的具体测试步骤为:首先打开精密LCR表预热30 min;然后将所制备的传感器器件(以纺丝时间分别为1~5 h的TPU纳米纤维膜作为介电层)夹于测量模具上,并放置1块盖玻片于器件上,待其稳定后进行读数,记为C0(μF);用镊子夹取不同的标准砝码放置于载玻片上,待其稳定后读数,记为C(μF);二者的差值记为ΔC;将测得的数据作图,横坐标为压力P(kPa),纵坐标为ΔC/C0,分段进行线性拟合,斜率记为灵敏度S。器件灵敏度S(kPa-1)的计算公式[20]为

2 结果与讨论

2.1 TPU纳米纤维膜的微观形貌

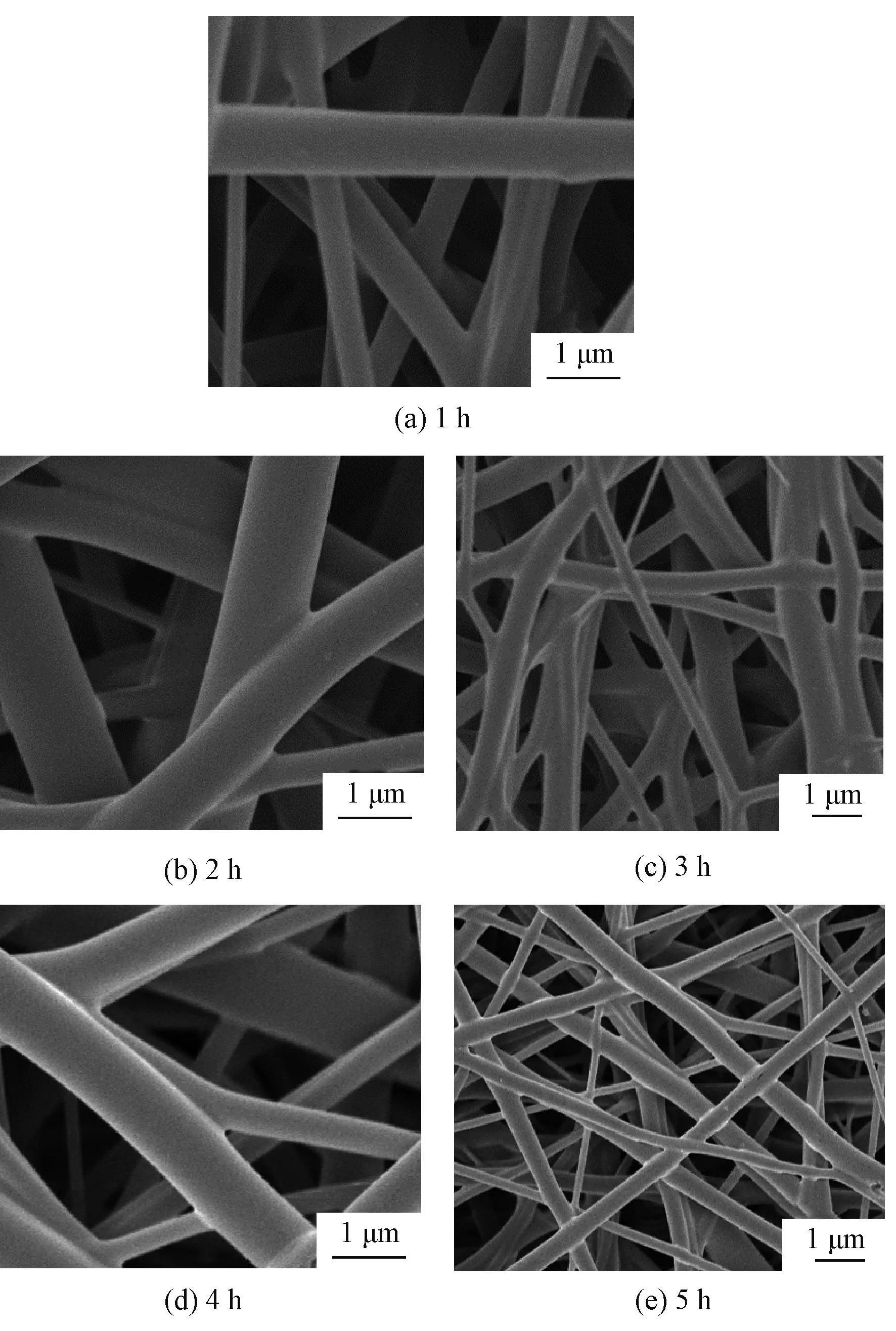

图2示出纺丝时间为1~5 h 制备的 TPU 纳米纤维膜的扫描电镜照片。可以看出:实验制备的 TPU 纳米纤维膜的纤维表面光滑并且粗细均匀,相互搭接成三维网络结构。

图2 不同纺丝时间的TPU纳米纤维膜的扫描电镜照片Fig.2 SEM images of TPU nanofiber membrane with different spinning time

采用 SmileView 软件计算不同纺丝时间所得TPU纳米纤维膜的直径及其分布,结果如图3所示。结果显示,随着纺丝时间的增加,纳米纤维的直径增加,当纺丝时间超过 3 h 时,纳米纤维的平均直径变化减小。纺丝时间为 1~5 h 的TPU纳米纤维膜的平均直径分别约为530、610、652、644和646 nm。

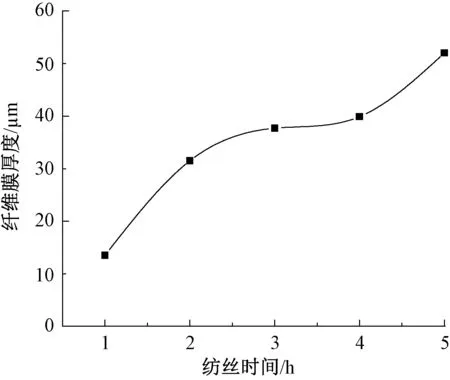

图4示出不同纺丝时间制备的 TPU 纳米纤维膜厚度变化。可见,随着纺丝时间的增长,TPU 纳米纤维膜的平均厚度逐渐增加。当纺丝时间由 1 h 增加至5 h时,纤维膜的厚度由13.7 μm增大至51.8 μm。

2.2 TPU纳米纤维膜的力学性能

图4 不同纺丝时间所得TPU 纳米纤维膜厚度Fig.4 Thickness of TPU nanofiber membrane with different spinning time

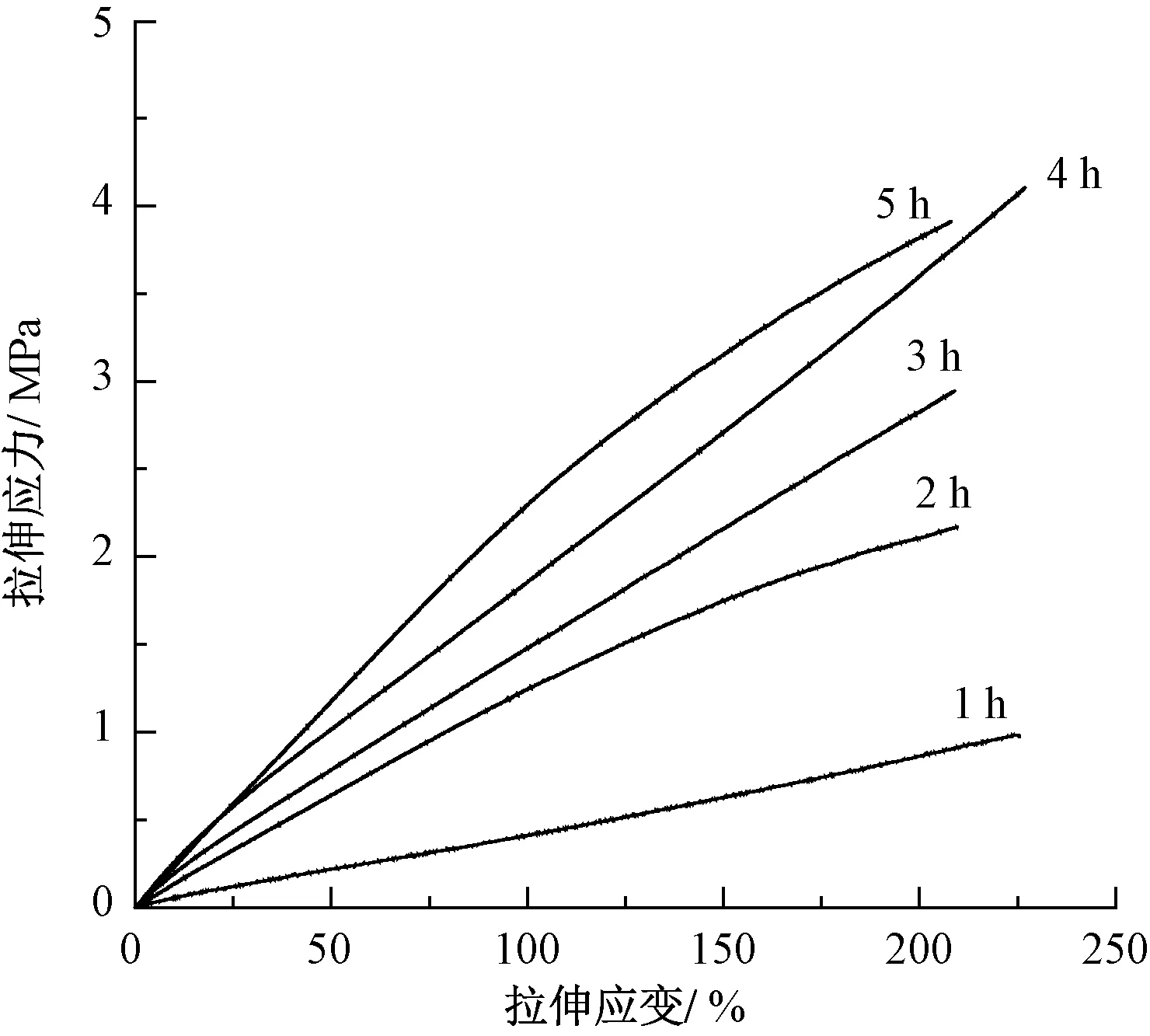

柔性压力传感器所用膜材料的一个必备性能是具有一定的拉伸断裂强度,以保证在使用过程中完成拉伸、弯曲、扭曲等形变[21-22];因此,为了证明 TPU 纳米纤维膜能够满足用于柔性压力传感器制作,对不同纺丝时间所得的纤维膜进行了拉伸性能测试,结果如图5所示。可以看出:随着纺丝时间的延长,纤维膜的应力-应变曲线斜率不断升高。应力-应变曲线斜率的升高说明样品的弹性模量增大,即产生相同应变所需要的应力增大,样品的刚性增强,因此,随着纺丝时间的延长,TPU 纳米纤维膜的刚性是逐渐增大的。这一变化趋势显然与需要尽可能提高压力传感器灵敏度的目标不符,所以在组装器件时,选用纺丝时间为1 h 的 TPU 纳米纤维膜作为介电层;反之在器件外层的选择上则可使用纺丝时间为5 h 的 TPU 纳米纤维膜。虽然纤维膜的刚性会随纺丝时间的延长而增大,但本文实验所得 TPU 纳米纤维膜的拉伸应变均保持在 200% 以上,拉伸应力均大于1 MPa,说明 TPU 纳米纤维膜非常适宜作为制作柔性压力传感器的材料。

图5 TPU纳米纤维膜的应力-应变曲线Fig.5 Stress-strain curves of TPU nanofiber membranes

2.3 TPU纳米纤维膜的亲疏水性能

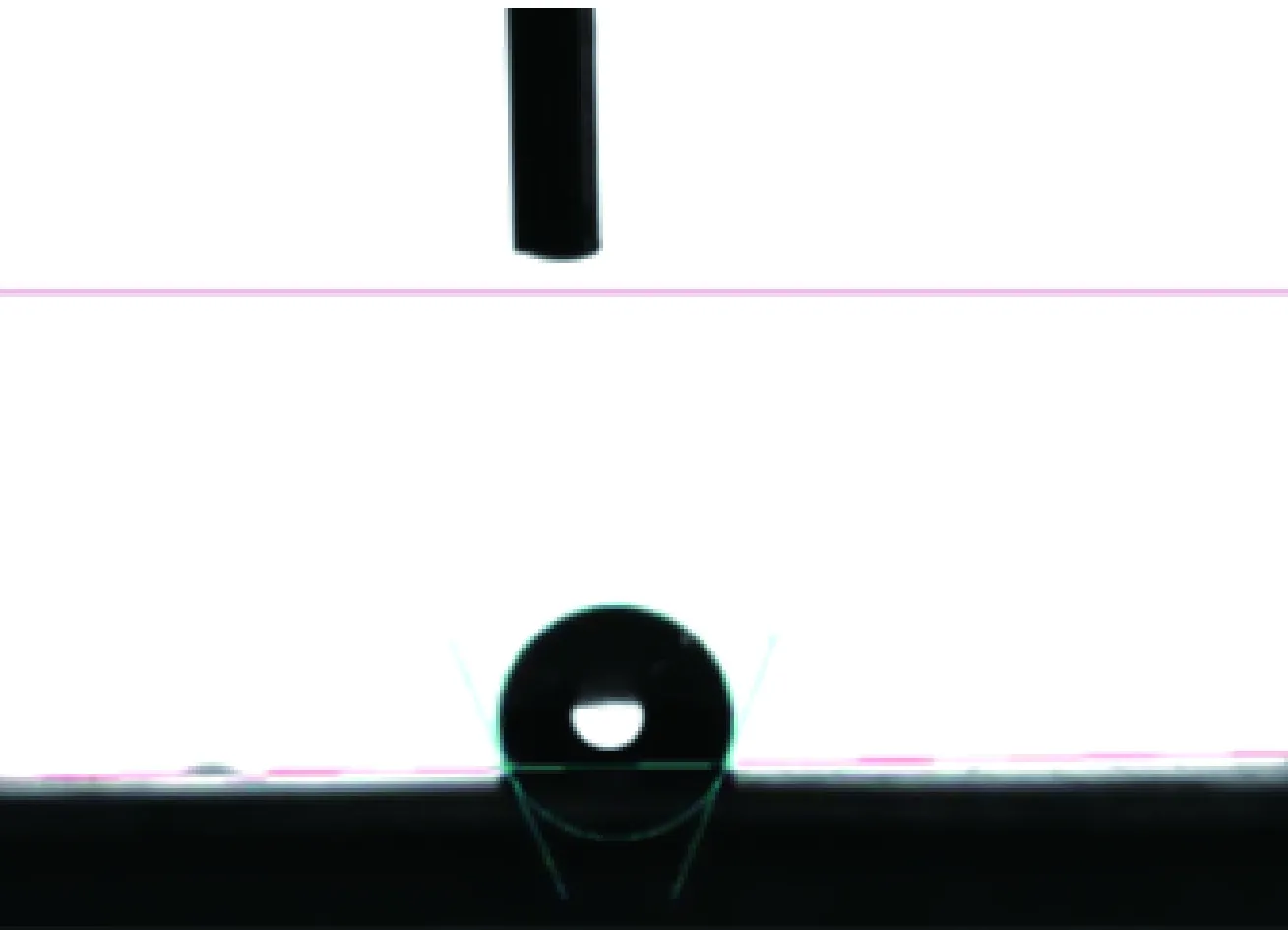

图6示出纺丝时间为 5 h 时TPU 纳米纤维膜的水接触角照片。经测量可得, TPU 纳米纤维膜水接触角为 112.4°,说明TPU 纳米纤维膜为疏水膜,意味着所制备的器件具有一定的防水功能,利于器件稳定运行。

图6 纺丝时间为5 h的TPU纳米纤维膜水接触角Fig.6 Water contact angle of TPU nanofiber membrane with spinning time of 5 h

2.4 纳米纤维膜基柔性压力传感器性能

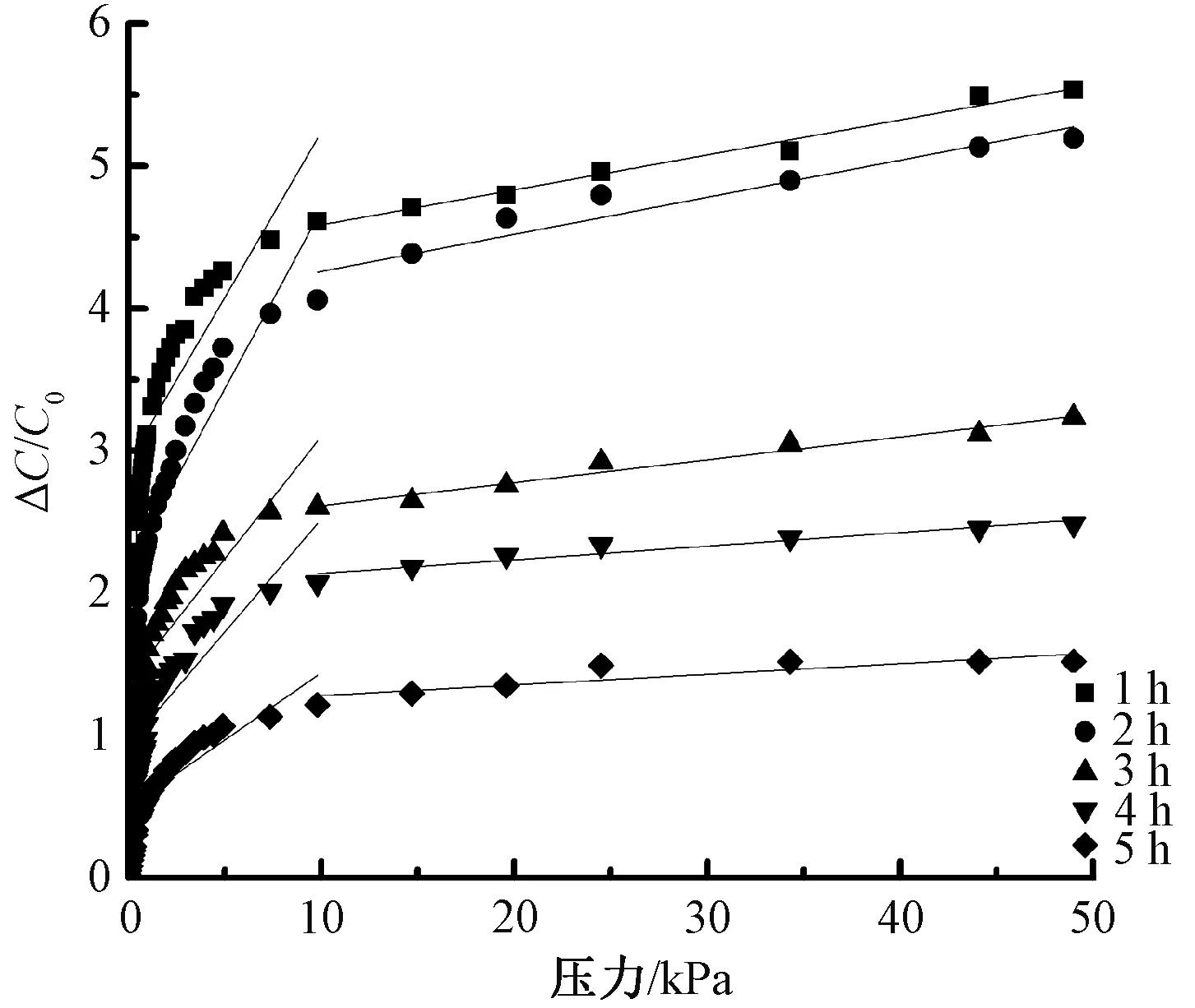

图7 不同纺丝时间条件下TPU纳米纤维膜为介电层时器件灵敏度随压力的变化趋势Fig.7 Sensitivity profiles of devices constructed by different dielectric layers

以纺丝时间为 5 h 的 TPU 纳米纤维膜为器件的外层及电极层、纺丝时间分别为1~5 h所得纳米纤维膜为介电层,按图1所示制备柔性压力传感器件,进行灵敏度测试,结果如图7所示。可以看出:器件灵敏度随着所用介电层纺丝时间的延长而减小,这是由于纺丝时间增加导致纤维膜厚度增大、刚性增强,从而使传感器两电极间的间距加大,在施加较小压力时所引起的器件电容值变化不明显,因而使得灵敏度降低。实验时,在 0~50 kPa 中采取了 43 个不同的压力测试点,研究发现,制备的压力传感器所能感应到的最小压力值为 9.8 Pa。

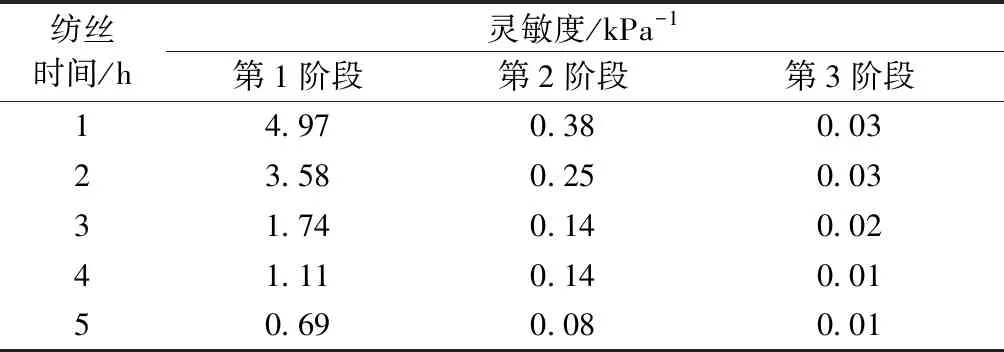

将曲线分为3个阶段进行线性拟合。其中:第1阶段为9.8~780 Pa;第2阶段为780~9 800 Pa;第3阶段为9 800~49 000 Pa。表1示出3个阶段内TPU 纳米纤维膜基柔性压力传感器的灵敏度。可以看出,纺丝时间为 1 h 的TPU纳米纤维膜所制备的器件的灵敏度达到4.97 kPa-1(9.8~780 Pa),比相同测试条件下,纺丝时间为5 h的TPU纳米纤维膜所制备的器件灵敏度提高了 700%以上。这说明TPU 纳米纤维膜基柔性压力传感器的灵敏度与所用介电层膜厚度密切相关。

表1 以不同纺丝时间条件下TPU纳米纤维膜为介电层时器件的灵敏度Tab.1 Sensitivities of devices constructed by different die-lectric layers

3 结 论

本文采用静电纺丝技术制备了具有良好拉伸断裂强度的TPU纳米纤维膜,并通过超声波焊接的方式,制备了一种“三明治”结构的电容式柔性压力传感器。通过优化介电层厚度,该器件的最低检测压力可低至9.8 Pa,在9.8~780 Pa的压力范围内,灵敏度高达4.97 kPa-1。这种灵敏度高、制备工艺简单、轻薄透气的纳米纤维膜基柔性压力传感器在人体健康监测设备、智能机器人、电子皮肤等领域有潜在的应用前景。

FZXB