锅炉SCR 脱硝系统非典型优化试验研究

2019-12-09李德波周杰联廖宏楷冯永新苏湛清

陈 磊,李德波,周杰联,陈 拓,廖宏楷,冯永新,苏湛清

(广东电科院能源技术有限责任公司,广州 510080)

0 引言

近年来,国内火电机组陆续加装了治理烟气中氮氧化物排放的SCR(选择性催化还原)烟气脱硝装置,SCR 脱硝系统运行至今,部分催化剂已超过或接近性能保证期。催化剂性能下降,氨逃逸率上升,生成的NH4HSO4沉积物导致空预器堵灰、局部堵塞现象[1]。通过对SCR 脱硝系统的优化调整来减少NH3逃逸的技术研究逐渐发展起来[2-7]。李德波[6]等开展了四角切圆锅炉变CCOFA(紧凑燃尽风)与SOFA(分离燃尽风)配比下燃烧特性数值模拟,通过改变CCOFA 与SOFA配风比例,从而降低炉膛出口NOX浓度,减轻SCR 脱硝系统脱除的压力。李德波[7]等进行了SCR脱硝系统喷氨格栅调整试验关键问题探究,通过现场实际SCR 脱硝系统喷氨格栅调整试验,提出了现场喷氨格栅调整试验方法。国内研究者[6-14]对脱硝系统现场优化技术进行了大量研究工作,取得了较好的工程应用效果。李德波[6]等开展了600 MW 电站锅炉SCR 脱硝系统全负荷投运改造方案研究,通过省煤器分级技术改造,提高了SCR 脱硝系统低负荷下进口烟气温度,从而使得脱硝系统满足投运要求,提高SCR 脱硝系统投运率,具有较好的环保价值。郭义杰[13]等开展了100 MW 燃煤锅炉硫酸氢铵堵塞空气预热器原因分析及应对措施,提出了现场优化运行的方式。王乐乐[15]等进行了SCR 脱硝催化剂低负荷运行评估技术研究。研究者通过分析影响MOT(技术管理)的因素,提出了MOT 的可变性以及根据SCR脱硝系统实际运行烟气参数科学评估MOT 的重要性。于玉真[16]等开展了SCR 脱硝系统流道均流装置数值模拟与优化技术研究。研究者采用ANSYS FLUENT 软件对流道情况进行了数值模拟,研究结果表明:多孔板开孔率对AIG(喷氨格栅)上游速度均匀性影响最大,整流格栅间距对第1 层催化剂入口速度均匀性影响最大。在优化方案下,AIG 上游相对标准偏差值为3.94%,第1层催化剂入口相对标准偏差值为4.33%。国内研究者在燃煤电厂超低排放技术路线等方面开展了相关的研究工作。

当前SCR 脱硝系统的优化调整手段的主要技术路线是根据SCR 脱硝反应器出口NOX质量浓度分布调节相应入口喷氨支管的喷氨量,达到提高脱硝效率并降低氨逃逸的目的[2-3]。查找国内近几年的研究文献发现,机组SCR 脱硝系统多数优化调整试验仅在机组满负荷下进行,多年现场试验表明,大多数机组SCR 脱硝系统经过高负荷下优化调整后,机组低负荷时的SCR 脱硝系统仍然符合要求。然而并非所有SCR 脱硝系统符合这一规律。

本文介绍某发电厂现场脱硝优化调整试验时,高、低负荷下优化调整测试结果偏差较大的案例,分析了出现异常的原因并总结处理对策。

1 机组及SCR 脱硝优化调整试验

某发电厂600 MW 国产超临界发电机组,锅炉为单炉膛Π 型布置,燃烧器采用前后墙对冲布置,共6 组燃烧器,每组布置5 个。脱硝装置采取SCR 工艺。SCR 反应器布置在锅炉省煤器与空预器之间。每台机组配置2 个SCR 反应器,采用纯度为99.6%的液氨做为反应剂,催化剂为蜂窝式催化剂。

SCR 系统进出口截面预留的取样孔,进口每侧有14 个测孔,出口每侧有10 个,入口处每侧反应器共18 个喷氨支管,喷氨支管布置方式为线性控制式喷射格栅喷氨技术[3]。采用网格法,在SCR 反应器的进口(喷氨格栅之前)和出口测量NO和O2,每孔测试3 点,根据测量结果计算得到反应器出口折算到6% O2浓度下氮氧化物(简记为NOX)的分布状况。对于NOX含量过低的区域,适当减少喷氨量,对于NOX含量高的区域,适当增加喷氨量,最终实现出口NOX的均匀分布,喷氨优化调整的调整方法见图1。

图1 SCR 脱硝系统喷氨优化调整方法示意

SCR 系统脱硝优化调整验收标准一般为反应器出口NOX浓度分布相对标准偏差不超过20%,其中相对标准偏差的计算如下:

式中:xi为某一测点值;n 为测点数。

2 喷氨优化调整过程及结果分析

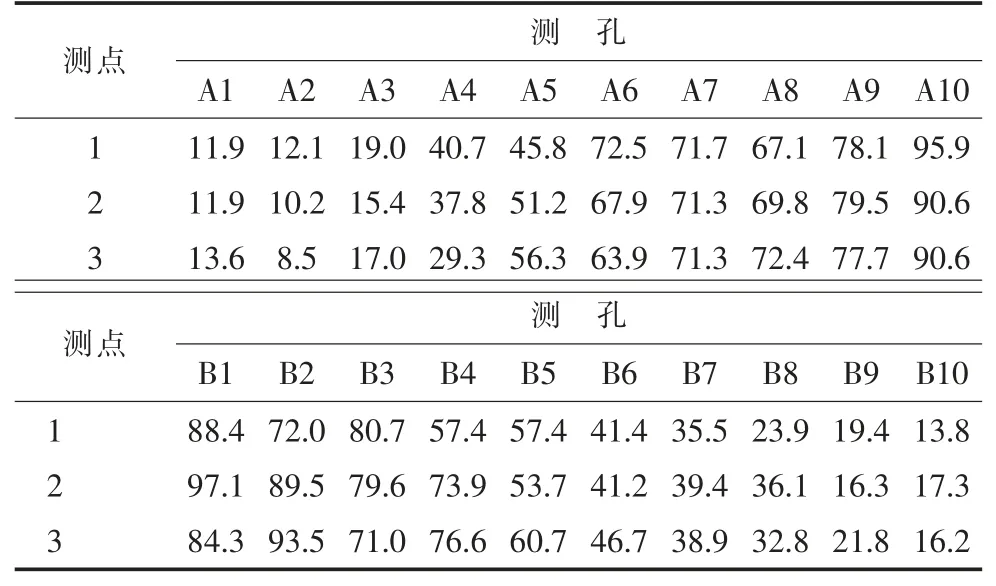

在600 MW 负荷及锅炉燃烧稳定下,各个喷氨支管的调节阀初始开度为80%左右,对SCR系统进行了测试。每侧反应器测孔按照机组固定端到扩建段方向上排序(即A 侧反应器从外向内,B 侧反应器从内向外),反应器深度方向上由浅至深排序1—3。调整前SCR 出口NOX分布测试结果见表1(表中NOX浓度已换算为标准状况下的数值,以下同)。

表1 调整前SCR 出口NOX分布测试结果

试验发现:

(1)SCR 出口NOX分布非常不均匀,A 侧、B侧反应器出口NOX浓度的平均值分别为50.7 mg/m3和52.5 mg/m3,标准偏差分别为29.0 mg/m3和26.6 mg/m3,相对偏差分别达到了57.1%及50.7%。

(2)分别按照反应器的宽度、深度方向测点的NOX分布进行线性平均的统计分析,得到A反应器宽度方向上相对偏差为59.0%,深度方向上相对偏差1.4%;B 反应器宽度方向上相对偏差为51.5%,深度方向上相对偏差5.9%,主要偏差在反应器宽度方向。

(3)2 台反应器均为靠外侧NOX浓度偏低,内侧NOX偏高。调整应当关小外侧喷氨支管调阀,并开大内侧喷氨支管调阀。

经过对反应器喷氨支管流量调节阀的反复测试及调整,最终反应器出口NOX浓度见表2。测试发现:

A 侧、B 侧反应器出口NOX浓度的平均值分别为65.5 mg/m3和68.7 mg/m3,标准偏差分别为10.9 mg/m3和10.4 mg/m3,相对偏差分别达到了16.6%及15.1%;A 反应器宽度方向上相对偏差为16.6%,深度方向上相对偏差1.0%;B 反应器宽度方向上相对偏差为14.3%,深度方向上相对偏差3.9%,偏差均不超过20%。可见,600 MW负荷时精细喷氨格栅调整试验取得了较好效果。

表2 调整后SCR 出口NOX分布测试结果

在300 MW 下的脱硝反应器出口NOX浓度进行了测试验证,测试结果见表3。经过脱硝喷氨优化调整后,反应器SCR 出口NOX浓度分布非常不均匀,A 侧、B 侧NOX分布的平均值分别为61.6 mg/m3和63.1 mg/m3,标准偏差分别为25.0 mg/m3和25.2 mg/m3,相对偏差分别达到了40.6%和40.0%。

表3 调整后300 MW 负荷下SCR 出口NOX分布测试结果

图2 为600 MW 下调整前后以及300 MW 负荷下的验证试验工况时,A,B 反应器出口NOX分布趋势。在600 MW 负荷下,喷氨优化调整前后A,B 反应器出口NOX分布变化。整体来看,调整前,各喷氨支管开度基本为80%,锅炉燃烧产生的NOX主要在中间烟气中,即为炉膛燃烧的中心区域,而靠近两侧烟气中NOX浓度相对较低。调整反应器出口NOX浓度基本平均。但是在300 MW 时,A、B 反应器出口NOX浓度外侧明显高于内侧。与调整前600 MW 负荷下的测试结果相比,出口NOX分布恰恰相反。

3 高、低负荷测试偏差原因分析及处理对策

机组在600 MW 及300 MW 负荷下反应器入口的烟气流场分布见图3。根据流速分布可见,300 MW 负荷时,反应器入口靠外侧烟气流速高于内侧,这与600 MW 负荷下反应器入口烟气流畅分布恰恰相反。按照600 MW 负荷下对AIG 的调整优化方式,造成300 MW 喷氨情况更加恶化。查找国内近些年对喷氨调整优化的文献,并没有对这种非常规现象的描述,在现场进行试验中,极少碰到这种现象。在未经SCR 脱硝系统的烟气中NOX浓度偏差一般低于5%,所以SCR 反应器入口NOX分布的主要偏差来自于烟气流速分布。

影响SCR 脱硝系统反应器入口烟气流场分布的因素包括锅炉燃烧器选用、各燃烧器配风及配粉偏差,煤粉燃烧偏差、烟气导流板、烟气挡板以及省煤器旁路挡板等。从以上各因素的影响水平及出现问题的可能性方面综合考虑,各燃烧器配风及配粉、烟气导流板是造成反应器入口流场分布偏差最可能的因素。各燃烧器配风及配粉方面,机组在600 MW 负荷下是5 组燃烧器投用,而在300 MW 时常用3 组燃烧器,如其中1 组中的5 台燃烧器出现左右侧严重偏差,对整体炉膛的燃烧中心及热负荷分布影响明显。烟气导流板方面,烟气导流板的样式及尾翼的长短都影响到SCR 反应器入口的烟气速度场分布[4]。

若要从根本上解决SCR 反应器入口烟气流场分布在高低负荷下的偏差问题,主要可行措施包括燃烧器风量调平优化及反应器入口烟气导流板的结构优化,这些措施需要停机大修或者较长时间试验调整。如机组短期内无检修计划,或者燃烧优化调整试验暂时无法实施下,可以根据机组平均负荷率,选择机组常用出力负荷下进行脱硝优化调整。

4 结论

通过对某发电厂600 MW 机组SCR 脱硝系统进行优化调整试验研究,得出主要结论如下:

图2 300 MW 及600 MW 负荷下SCR 脱硝系统入口烟气流速分布

图3 600 MW 调整前后及300 MW 下SCR 脱硝系统出口NOX分布

(1)根据SCR 脱硝系统反应器出口NOX质量浓度的分布,有针对性地对反应器入口的喷氨支管进行喷氨量优化调整。在600 MW 负荷下对脱硝系统进行优化调整,调整后A 和B 反应器出口NOX质量浓度相对标准偏差分别降为16.6%及15.1%,喷氨优化效果良好。

(2)机组SCR 脱硝系统经过在600 MW 负荷下的优化调整后,在300 MW 负荷下验证时,A和B 反应器出口偏差分别达到40.6%及40.0%,出口分布偏差较大,可见SCR 脱硝系统的优化调整试验需要在2 个不同高低负荷下进行。

(3)造成机组SCR 脱硝优化调整试验在高低负荷下出现明显偏差的主要原因是:SCR 反应器入口烟气流速分布在高低负荷下的明显偏差。

(4)SCR 脱硝系统入口烟气流场在高低负荷下的明显偏差根本处理措施是对机组燃烧器风量调平及SCR 反应器入口导流板的优化,短时间处理措施可以选择在机组最常见负荷下进行SCR 脱硝系统优化调整试验。