水工隧洞衬砌底板防碾压保护层混凝土保护技术研究

2019-12-07王雷

王 雷

(中国水利水电第七工程局有限公司,四川成都 610213)

0 前 言

在我国的水电站建设项目中,“边开挖、边衬砌,先底板、后顶拱”的施工方式在国内水电工程隧洞施工中使用不多,多数工程采用10 mm厚度的钢板与橡胶带结合的方式保护成品混凝土,少数工程采用浇筑混凝土保护层加橡胶垫层的方式,虽然已有相关专利被申请,但其施工方法较为复杂,工序较多,实际施工过程不太方便,因此我们采用一种工序更简单的混凝土成品保护技术:底板混凝土保护技术。

1 工程概述

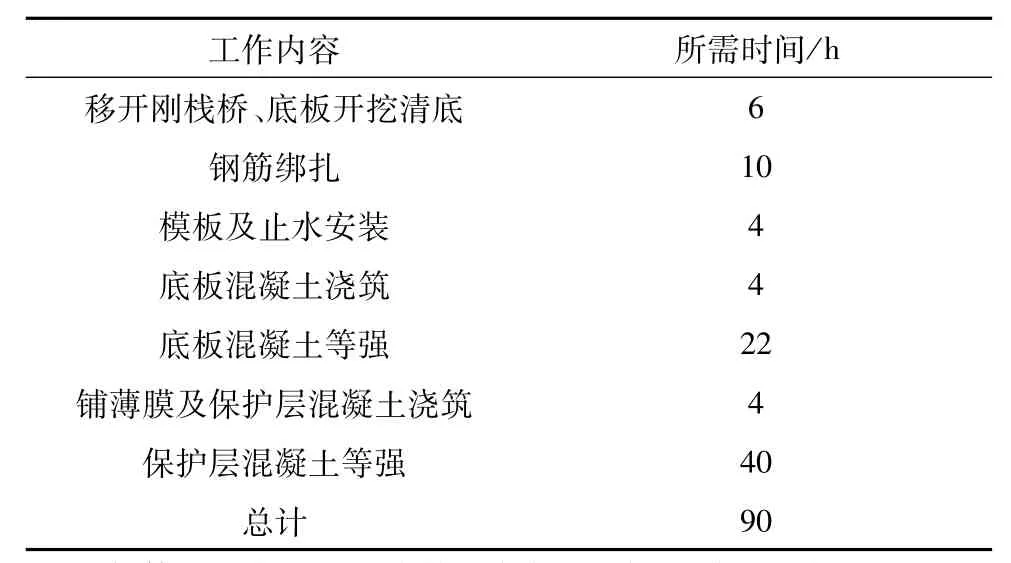

凉山州木里河固增水电站工程引水隧洞总长约11 km,纵坡i为2.0795‰,引水隧洞衬砌后断面尺寸6.1 m×7.8 m,隧洞断面采用马蹄型断面形式,用现浇钢筋混凝土衬砌,Ⅲ类、Ⅳ类和Ⅴ类围岩洞段衬砌厚度分别为0.30 m、0.40 m和0.60 m,典型断面形式见图1。

为加快工程进度,在保证工程质量的前提下,总承包项目部决定对底板混凝土采取保护措施,保护措施主要有以下几种:(1)在浇筑成型的底板上铺筑3 m宽、8 mm厚度的钢板;(2)在浇筑成型的底板上铺筑3 m宽草垫,在新浇混凝土上铺5 mm厚度的钢板;(3)在底板混凝土中间浇筑3 m宽、5 cm厚的保护层混凝土,混凝土层间铺筑塑料隔膜,便于后期拆卸。三个方案的优缺点分析如下:第一种方案,整个引水隧洞工程需要3.9万m2、厚度为8 mm的钢板,约145万元的成本,钢板折旧后,能回收约45万,本方案总成本约100万,此方案虽然施工速度快,但钢板吊装麻烦,并且比较容易造成钢板对底板混凝土的冲击破坏;第二种方案,铺4.4万m2的草垫,成本大约在44万,加之运行过程草垫容易损毁,最终总成本达到60万,但是此方法洞内交通条件不太好,且洞内文明施工较差;第三种方案,需要浇筑2 000 m3垫层混凝土,总成本约60万,此方法施工速度稍慢,但洞内文明施工条件较好,两侧低洼处正好是过水通道,路面长期保持干燥。

结合工程实际情况,项目部最终决定采用第三种方案,洞内环水保整齐,后续拆拆方便,成本总体最省。

图1 引水隧洞断面布置示意(单位:mm)

2 技术实施方法

2.1 保护层混凝土技术的内容

为实现工程目标,需要对5 cm厚保护层混凝土进行如下内容的技术探讨:5 cm厚保护层混凝土的配合比、强度以及通车时间的研究;塑料隔膜的厚度及材质对底板混凝土质量,以及后续拆除方便的影响;5 cm厚保护层对已浇筑的底板混凝土质量的影响。

2.2 研究及实施过程

2.2.1 5 cm厚保护层混凝土的配合比、强度以及通车时间的研究

5 cm保护层混凝土最不利的工况见图2,需要计算混凝土罐车时,混凝土的最低强度。

图2 保护层混凝土最不利工况示意

根据材料力学计算公式得出:

式中,δ为保护层混凝土承受应力值;G为罐车自重分配到单轮的重量。考虑12 m3罐车在满载时自重50 t,一共10个轮胎受力,考虑单轮受力为5 t,所以G=50 kN;f为罐车驱动摩擦力,f=μ×G,μ取0.2,则f=0.2×50 kN=10 kN;L为轮胎压地长度,根据实测,L取17 cm;W为轮胎宽度,根据实测,W为25 cm;w为保护层混凝土厚度,取5 cm。由此得出:

再适当考虑1.5的安全系数,为满足过车要求,保护层混凝土强度不小于3.55 MPa。

为了保证工程进度,预计固增电站隧洞开挖施工平均月强度80 m。由于衬砌稍微滞后,所以底板衬砌的施工速度应该大于85 m/月(以满足混凝土衬砌能够及时跟上洞挖施工)。

由于保护层混凝土的通车时间决定了通车刚栈桥的拆除时间,也决定了下一仓底板混凝土的施工启动时间,所以尽快满足通车要求,是保护层混凝土施工的关键。

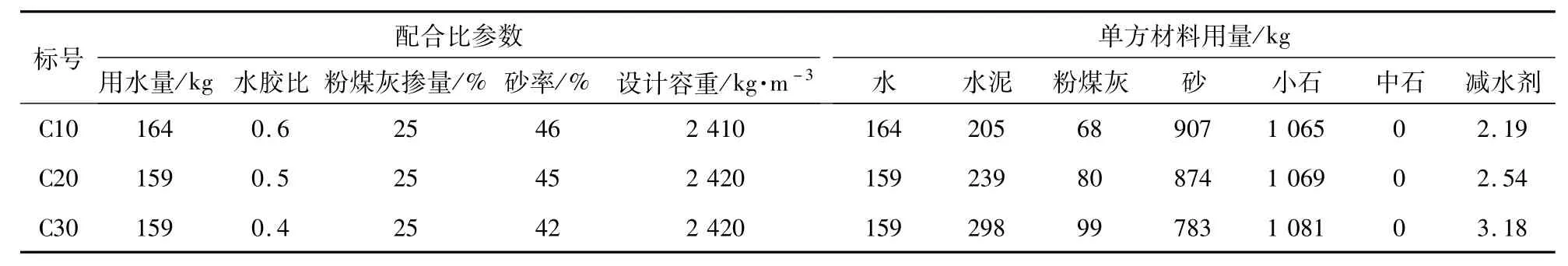

根据以下底板作业循环时间(见表1),得出可供保护层混凝土等强的常规时间只有24 h。

表1 底板施工循环时间

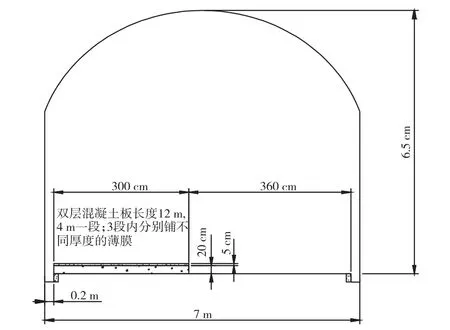

经过以上分析,拟定了C10、C20、C30三种强度的配合比,如表2所示。为保证混凝土抹面平整,统一采用一级配混凝土。通过配合比试验测定上述三种配合比标养混凝土的24 h强度。

通过试验,得到以下试验数据(见表3),由表3数据得出C10混凝土作为保护层理论上是可行。

根据实测洞内外温差(见图3)和C10混凝土现场养护强度情况(见图4),考虑洞内由于施工活动导致的温升有利于混凝土的强度发展,表2中配合比为C10的一级配混凝土作为隧洞底板混凝土保护层就能够满足快速施工要求。

表2 拟采用混凝土配合比设计

表3 实测各配合比混凝土标养强度数据

2.2.2 塑料薄膜的厚度及材质对底板混凝土质量以及后续拆除的影响

模拟洞内塑料薄膜的工况,规划以下现场试验。

试验方案:模拟洞内潮湿、有水的环境,在浇筑20~30 cm厚度的地坪混凝土完成后12 h,铺筑0.014 mm、0.08 mm、0.12 mm塑料薄膜。模拟实验布置如图5所示。

图3 施工保护层混凝土时环境温度变化曲线

图4 现场养护混凝土强度增长实测曲线(单位:MPa)

选取在3号支洞洞内25 m桩号,实施上述试验。在其上浇筑上述确定的保护层混凝土,等强36 h后,测定保护层混凝土强度,并过50 t的混凝土罐车碾压20次。28 d后,用装载机将保护层混凝土拆除,观察以下内容:

(1)地坪混凝土是否会因为未采用常规养护手段造成开裂。

(2)是否有因薄膜损坏引起的两层混凝土扩散,导致拆除表层混凝土时造成底板混凝土缺陷。

(3)在拆除表层混凝土时,装载机是否会对底板混凝土造成刮痕缺陷。

(4)薄膜铺筑是否会对底板混凝土的混凝土抹面质量造成影响。

(5)现场试验时,出现的未能预计到的问题。

图5 保护层混凝土现场模拟试验布置

2.2.3 5 cm厚保护层对于已浇筑的底板混凝土质量的影响

通过上述现场试验,多次碾压保护层混凝土(不少于20次/d),在保护层混凝土拆除后,观察以下内容:

(1)底板混凝土的外观,并取芯试验测定其强度是否满足设计要求。

(2)对比铺有保护层混凝土和未铺保护层混凝土的底板混凝土外观差异情况。

试验段混凝土浇筑完成28 d后,对保护层混凝土进行了拆除。试验后,待验证的内容试验结果如表4所示。

表4 薄膜厚度差异和保护层混凝土对底板混凝土质量的影响试验结果

3 结 语

采用5 cm厚的C10混凝土作为隧洞衬砌底板的过车保护层,0.08 mm薄膜作为混凝土分隔层,能够满足隧洞衬砌底板的施工质量要求,底板施工理论循环时间3.75 d,底板施工理论月循环次数8次。成果适用边界条件:

(1)隧洞底板主要交通设备为3 m3斗容装载机,25 t自卸汽车。通过实际试验,履带式设备建议在保护层混凝土等强3天以后再通过,以确保保护层混凝土不被履带震裂。

(2)洞外温度不低于本工程外温,实际上由于隧洞未能贯通,隧洞掌子面的温度,经过现场实测一般都在14℃以上,在借鉴此技术成果时,也可以适当考虑隧洞较深处的实际温度。

(3)混凝土各种原材料品质、等级对结果有一定的影响。

(4)循环时间清底、立模、钢筋绑扎有关联,有一定的提升空间。

(5)经济效益与各类材料的实际价格有关,需要成果使用人根据实际情况重新计算。

(6)当底板需要过履带式挖掘机或者轮胎绑链条装载机时,则应配置一套12 m长、5 mm厚钢板作为新浇筑保护层混凝土的防应力集中保护板。

本工程采用的5 cm保护层混凝土保护技术解决了水工隧洞“边挖边衬”过程中对底板混凝土的保护问题,提高了水工隧洞施工速度,减少了二衬间隔时间,降低了水工隧洞施工安全风险,使工程能够顺利进行。这样既保证了工程质量,加快了工期,又提高了工程的经济效益。