水电站厂房蜗壳结构设计分析一体化研究

2019-12-07黄克戬

黄 克 戬

(中国电建集团成都勘测设计研究院有限公司,四川成都 610072)

0 前 言

由于水电站厂房蜗壳结构形式、受力条件以及载荷传递机制复杂,设计要求特殊,根据我国现行规范规定,在水电站厂房蜗壳结构设计中,对于大型工程宜进行三维有限元分析。目前,水电站蜗壳结构的结构有限元分析非常普遍,但是像这样复杂结构的三维有限元分析及其结构建模和有限元分析的前后处理工作都是比较复杂和细致的工作,这对结构设计人员提出了较高要求。本文通过研究三维设计软件和有限元分析软件的结合,进行一体化的开发,简化水电站厂房蜗壳结构有限元分析工作。研究结合CATIA强大的参数化建模能力[1],Abaqus的有限元分析能力[2],进行二次开发,形成了水电站厂房蜗壳结构三维有限元分析一体化的程序,实现了水电站厂房蜗壳结构设计分析一体化,可以快速高效地完成蜗壳结构三维建模、有限元前后处理以及形成图文结合的算稿,是水工建筑物复杂结构利用三维CAD/CAE软件进行设计分析一体化开发的探索和尝试。

1 蜗壳结构型式

水电站厂房常见蜗壳结构型式主要包括充水保压蜗壳、垫层蜗壳和直埋蜗壳。这三种蜗壳结构形式在其金属蜗壳几何体型上是相似的,但是在结构受力特点上是不一样的。本文主要是研究这三种蜗壳型式的一体化并进行程序开发。

垫层蜗壳是在金属蜗壳外表面部分敷设弹性垫层材料,从而减小运行时钢蜗壳向外包钢筋混凝土传递的荷载。充水保压蜗壳是在施工时采取措施,临时封闭蜗壳的进口和出口,向蜗壳内充水加压,然后浇筑外包混凝土,在外包混凝土达到设计强度后才卸掉蜗壳内加压的水,使蜗壳上部与外围混凝土之间形成间隙。在运行时,当蜗壳受内水压力变形使间隙闭合后,外包混凝土才承受蜗壳传递过来的荷载,从而达到减小外包混凝土所承担荷载的目的。直埋蜗壳由金属蜗壳和外围混凝土直接联合作用共同承受全部内水压力,直埋蜗壳施工工艺相对简单,但是外包混凝土承担的荷载比另外两种蜗壳结构型式大。

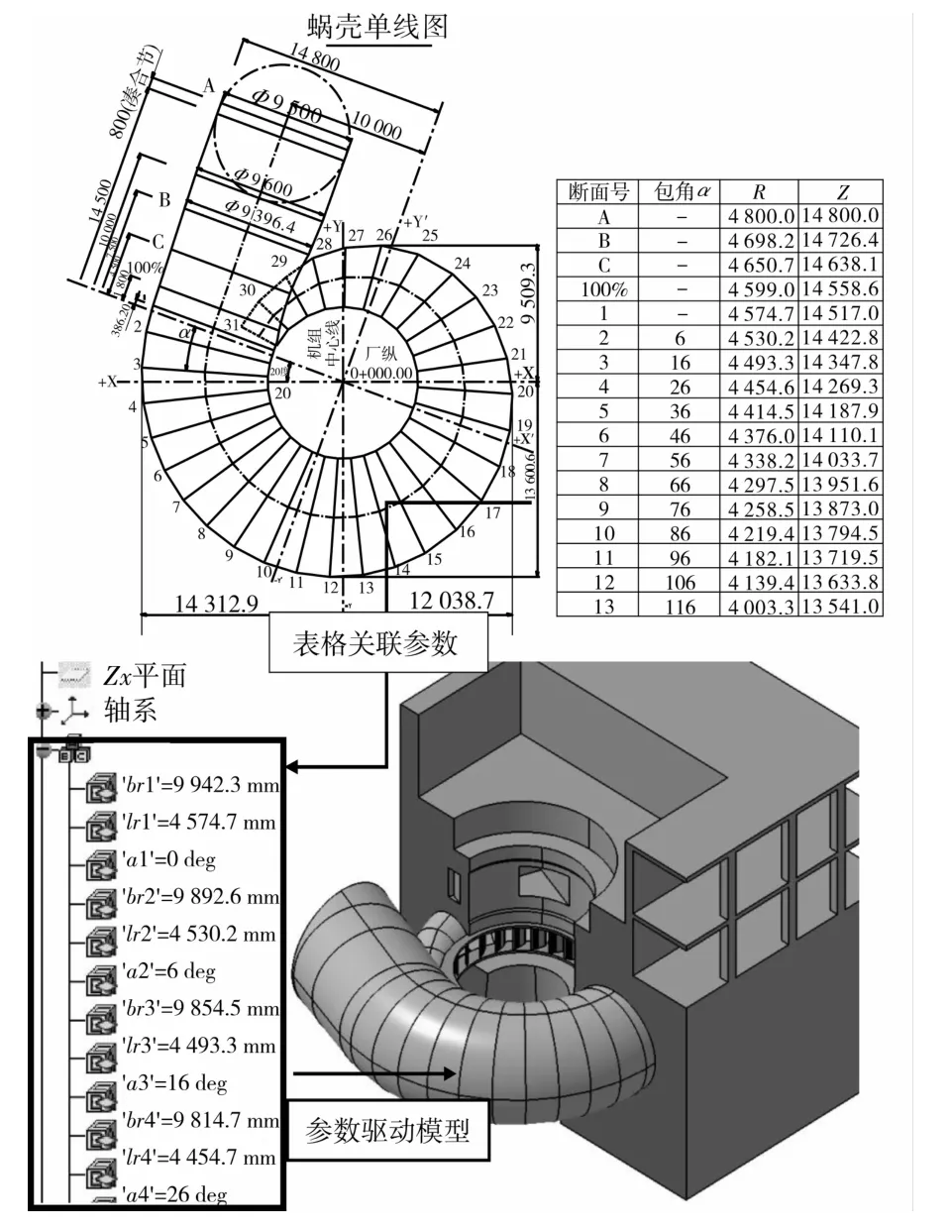

不论是哪一种蜗壳结构,其三维建模核心主要是金属蜗壳模型,蜗壳三维模型创建主要根据蜗壳的单线图数据创建,在CATIA中可以直接关联EXCEL表格创建参数,建立参数化的蜗壳结构模型,不同的蜗壳模型只需要改变 EXCEL数据即可,见图1。

2 技术方案

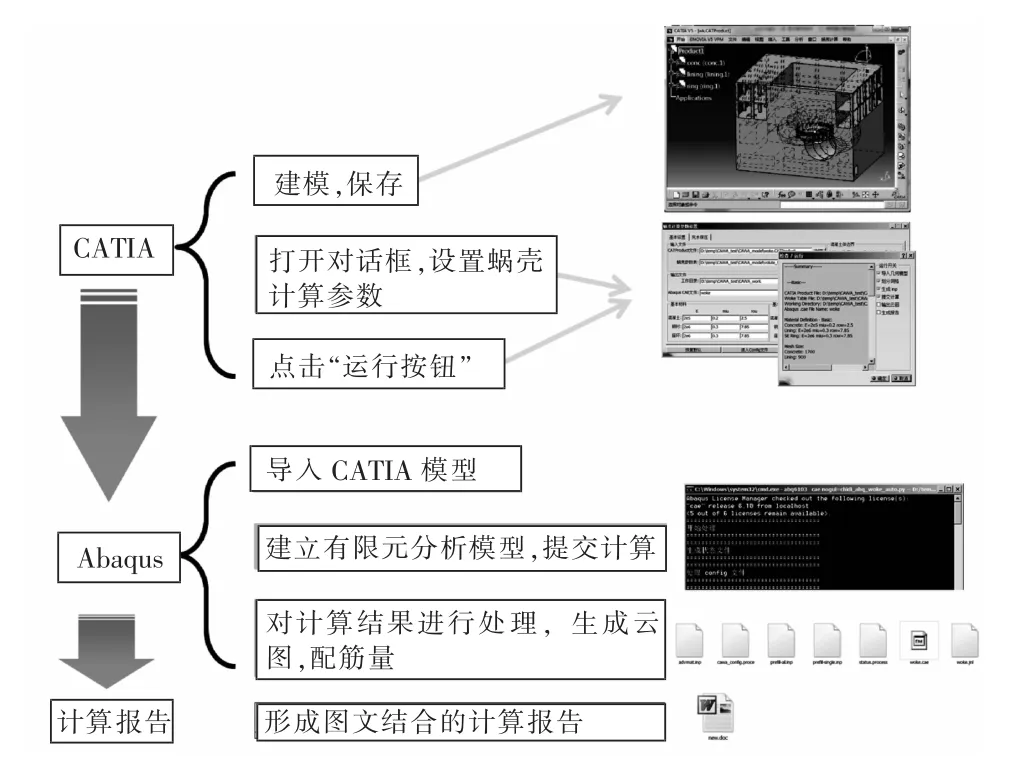

以CATIA为基础界面,进行界面的二次开发。CATIA可以通过CAA进行程序开发,建立蜗壳结构计算的菜单和界面,完成蜗壳结构模型的调入和结构计算所需要的相关参数的输入,建立与Abaqus的无缝连接,将信息传递到Abaqus软件。Abaqus采用后台运行方式,通过Python脚本程序编写各种算法建立荷载、边界、网格等与蜗壳结构模型之间的关系,完成Abaqus软件中有限元分析的所有前后处理工作,同时完成蜗壳结构配筋计算,形成计算报告。主要技术路线见图2。

图1 参数化蜗壳模型

图2 主要技术路线

2.1 CATIA程序开发

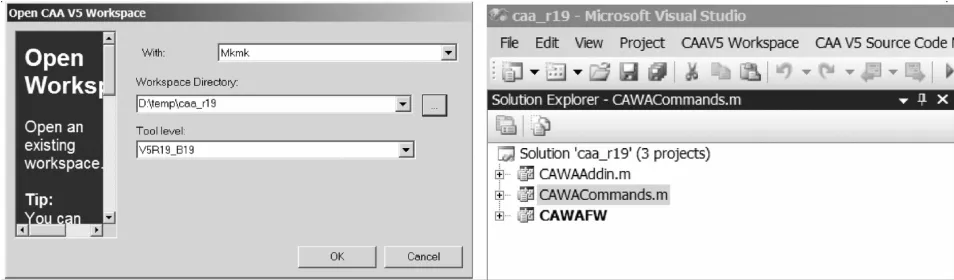

CATIA二次开发采用CAA(Component Applicaton Architecture),CAA是CATIA进行二次开发的强有力的工具,它采用面向对象的程序语言,基于C++语言封装了一序列CATIA的组件库[3]。CAA的开发利用Abaqus对三维模型以及复杂曲面体形的较高兼容性,将CATIA装配模型直接导入Abaqus装配(Assembly)模块中,同时为了更好地完成后续荷载施加、边界条件、作用关系施加、断面配筋计算等功能,通过蜗壳结构的空间关系,建立CATIA模型与Abaqus有限元模型的映射关系,确保蜗壳结构中的金属蜗壳、座环、混凝土等结构以及各荷载面和荷载点的准确识别。CAA开发环境界面如图3。

图3 CAA开发环境界面

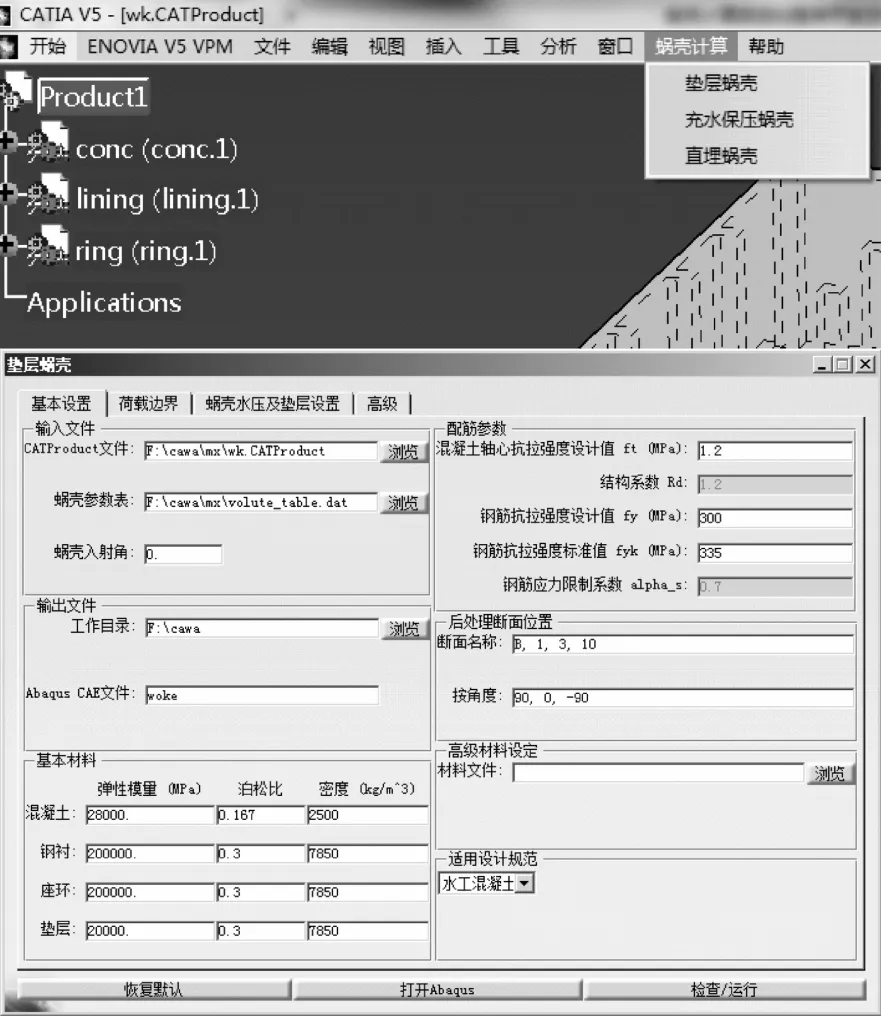

在CATIA装配模块环境下,主菜单中“工具”菜单后添加一个菜单“蜗壳计算”,其包括三个子菜单:垫层蜗壳、充水保压蜗壳、直埋蜗壳,点击不同蜗壳型式进入不同蜗壳型式的计算分析界面。三个子菜单打开的三个对话框基本相似。对话框总体上分为上下两部分:上部是一个Tab元素,下部是四个按钮(见图4),其主要为输入计算需要的文件、材料参数、配筋参数、荷载和边界条件等,不同蜗壳形式略有不同。垫层蜗壳需要设置垫层材料参数和铺设范围参数,充水保压蜗壳需要设置充水保压值。

图4 蜗壳结构计算界面

2.2 Abaqus程序开发

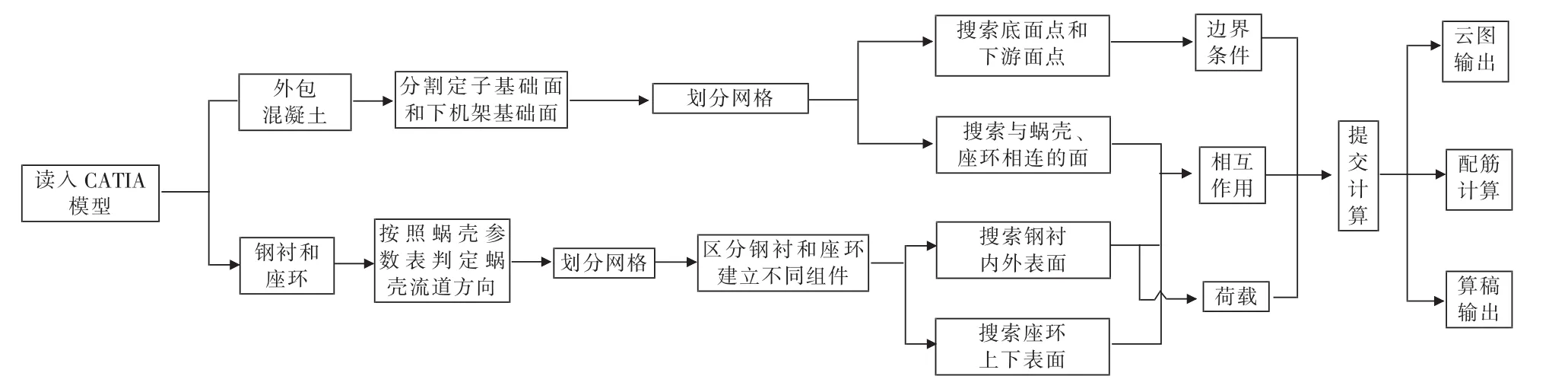

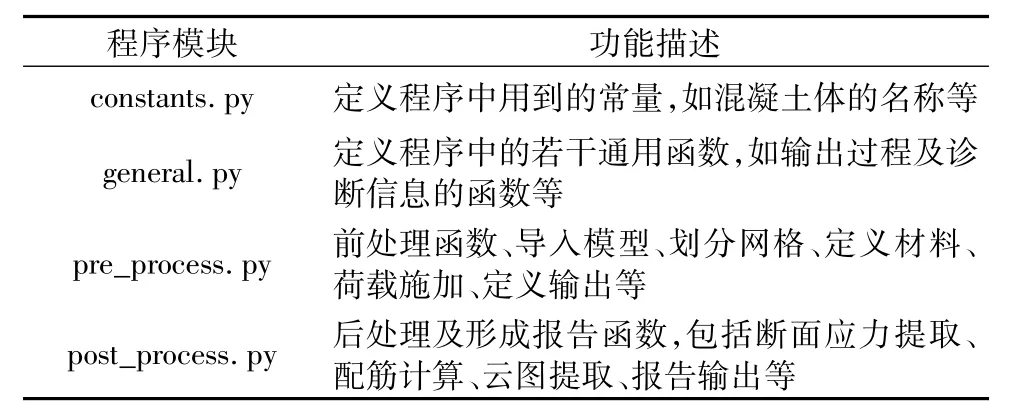

Abaqus前后处理的二次开发主要基于Python语言[4],Python功能强大,是面向对象、直译式程序设计语言,其语法简洁清晰,内置模块库丰富,可扩展性强[5-7]。通过Abaqus二次开发,可实现CATIA模型的导入,自定义网格划分,自动剖切荷载施加元素进行荷载施加,并根据各零件之间的接触关系,通过程序进行空间搜索创建接触对,在完成相应前处理后提交计算,待计算完成后读取成果文件,完成相应云图输出和配筋计算,最后输出图文结合的计算报告。程序流程见图5,主要程序功能模块见表1。

图5 程序流程示意

表1 主要程序功能模块及功能描述

3 计算实例

某水电站厂房蜗壳采用充水保压蜗壳,进口最大直径为9.6 m,蜗壳外缘最大尺寸为26.35 m,内圆直径为12.1 m。最大水头为128 m,最小水头为108.2 m,升压水头约为170 m,额定水头为115 m,HD值达1 632 m2,保压值为0.98 MPa。机墩、风罩采用方型,最大外廓尺寸为23.6 m×22.6 m。

计算模型如图6所示,外包混凝土结构采用实体单元,单元数308 018个,节点数64 060个;钢蜗采用壳单元,单元数1 817个,节点数1 889个;座环采用实体单元,单元数8 496个,节点数2 555个。

图6 蜗壳计算模型

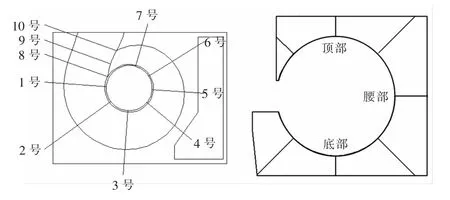

根据计算结果,整理了正常运行甩负荷工况下蜗壳外围混凝土10个典型断面的环向应力及其配筋计算成果。蜗壳典型断面和混凝土特征点位置见图7。

图7 蜗壳结构典型计算断面示意

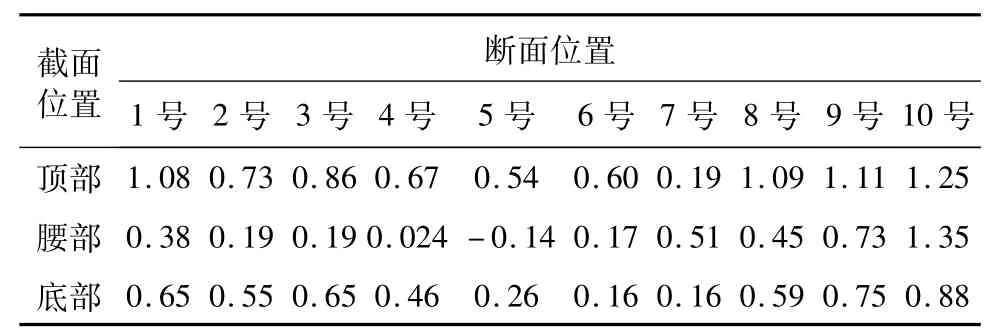

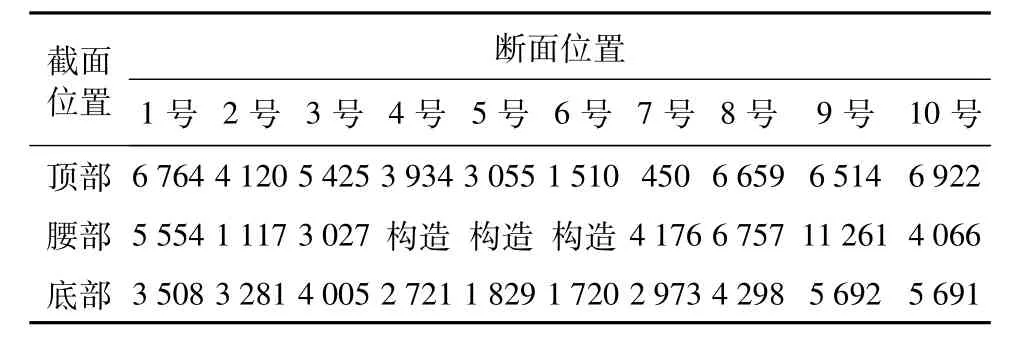

表2、表3分别展示了外包混凝土各断面环向应力及环向配筋面积。从表2、表3可以看出,1号断面及其上游的直管段,由于管径大,外包混凝土厚度较薄,因此这些管段的环向配筋面积相对较大,直管段混凝土拉应力和配筋面积均达到最大,进口断面随着断面直径地逐渐减小,蜗壳外围混凝土的配筋量也随之减少。

表2 外包混凝土各断面特征点环向应力 MPa

表3 外包混凝土各断面环向配筋面积 mm2/m

4 结 语

本文探讨研究了水电站厂房蜗壳结构设计分析一体化,基于CATIA、Abaqus进行了蜗壳一体化程序开发。程序可进行三种蜗壳结构的一体化设计分析,可以对蜗壳钢衬厚度自动赋值,对机组荷载自动施加,对不同范围的弹性垫层进行铺设,对不同边界条件进行施加,并自动进行不同蜗壳结构计算前处理。程序可自动输出不同断面云图,并进行配筋计算,对配筋结果进行结构的裂缝校核,输出图文结构的计算报告。

水电站厂房蜗壳结构是一种复杂的水工建筑物结构,蜗壳外包混凝土结构设计是水电站厂房设计的一个重点内容。此次一体化程序开发尝试,较好地解决了这个问题,是一次水工建筑物复杂结构利用三维CAD/CAE软件进行设计分析一体化的探索和尝试。