论企业管理中精益生产的实施

2019-12-06常竞文

常竞文

【摘要】精益生产是先进组织管理方式,在企业管理应用广泛,精益生产能够使生产系统快速适应生产环境,改变市场运行方式和市场供求。该研究系统地归纳了精益生产实施方法,阐述了JIT、TPM、TQM三种方法对精益生产的影响和实施顺序。

【关键词】精益生产JIT TPM TQM

1 引言

精益生产很难定义,它源于精益管理。而精益管理是由丰田公司为适应灵活市场所提出的管理方式。对于精益生产,不同的学者有不同见解, Engelund提到这是一种消除生产过程中浪费现象,为公司创造利润的工具。Baghel认为精益生产可以确保物资在生产过程中流动更加顺畅和持续,从而避免生产中断的现象。并且精益生产对企业主体产生积极影响,系统地发现企业生产管理问题,并迅速解决。JohnBicheno指出,精益生产可以使信息转换更加频繁,员工可快速给出反馈,提高检查精益项目有效性,使管理者做出正确的商业决策。这样,公司将获得更多利润,增加市场份额。对于如何实施精益生产,各个学者针对本企业的管理情况都提出具体的意见,陈惠佳针对电力公司的精益生产提出应当明确产品价值,注重客户反馈价值。龚仁波则提出四步走(气氛、人才、规范、运用)来实施精益生产。文风认为精益生产在供应链环境下中需要提五步走(组织、管理、技术、网络、 合作机制)。但较少文献中提出精益生产实施的普遍性,本文从普遍角度出发,阐述实施精益生产普遍方法和实施顺序。

2 精益生产实施

精益生产的核心是消除每一工序的浪费,追求零库存和减少缺陷,日本学者曾提出实施精益生产的普遍理论公式为:LP= JIT+ FA,JIT:准时化生产,FA:工厂自动化。

但这个公式仅仅强调了生产部分,合理地生产以及生产线的自动,而忽略了在供应链环境下的精益生产还应当包括产品的全面质量管理和设施设备维护,而FA应当包括在JIT中,不应该另做讨论。因此,这个普遍公式内容涵盖不全面,需要进行改进。改进后公式为:LP= JIT +TQM+TPM,JIT:准时化生产,TQM:全面质量管理,TPM:全面生产维护。

2.1 JIT(准时化生产)

JIT(准时化生产)是精益生产管理的核心,意味着公司需要在适当的时间内生产正确数量的零件。要想做到JIT,整个生产线需更加灵活,生产线需不断调整开始时间和生产节拍,保证产品在整个生产过程中快速移动。因此,JIT的实施可以减少流程间隔提前期,满足客户需求。JIT的实施可以根据HEIJUNKA(平准化生产)和KANBAN (看板)来实现。HEIJUNKA可使单位时间内均衡生产,平均分配生产任务,从而消除浪费现象,达到准时化生产。同样,KANBAN 也是实现JIT 的一种方式,KANBAN 只顯示下个工序中生所需要材料类型、数量和所需时间等必要信息。丰田公司最先将KANBAN用于实践之中,以此来保证生产数量,避免过多或过早生产。使用JIT后,丰田的库存减少了10%,市场份额从10%增加到15%。可见,JIT可以持续拉动整个生产过程,快速地响应客户的需求,如果没有JIT,企业就不可能实现精益生产。另外,减少库存就能使企业减少公司对仓库的投资, 转而把资金投入到其他业务中。

2.2 TQM(全面质量管理)

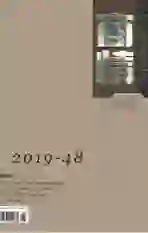

TQM(全面质量管理)是精益生产的根本,随着产品的选择增加,客户更注重产品质量,而TQM是就是产品质量的保障。一般来说,TQM采用ISO 900体系和六西格玛体系检查产品质量。ISO 900体系能够在全世界范围内给统一产品提供相同的质量检验标准,使客户对产品进行比较,找到合适的产品。因此,公司必须提高质量才能在众多产品中胜出。六西格玛利用DMAIC和DMADV步骤消除工艺和产品中存在的缺陷,使用DMAIC改进产品的步骤,如图1所示:

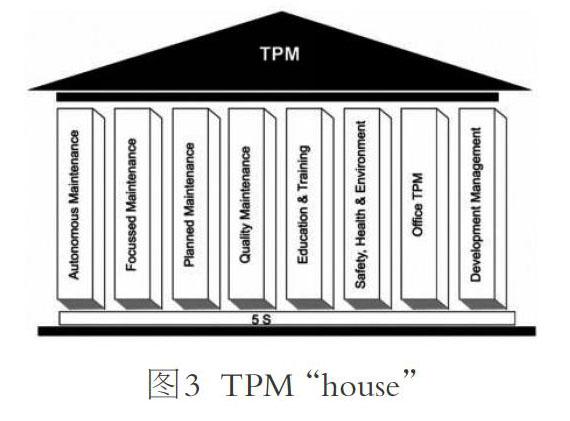

通过上图可知,DMAIC共有五个步骤, 分别是发现问题,测量问题,分析问题,确认问题,控制问题,在这里问题不仅仅限于产品本身,范围还包括机器、劳动力、管理等一系列相关环节。通过对这些问题所产生的情况进行改进,以实现全面质量管理。此外,加强公司质量意识有利于降低企业成本,见图2。降低与质量相关的总成本可以为企业利润做出直接贡献,这是提高整个企业管理绩效的有效方式。但是,过度追求低成本可能导致企业管理的高风险,如丰田汽车召回事件,这意味着过度追求精益生产对企业不利。

2.3 TPM(全面生产维护)

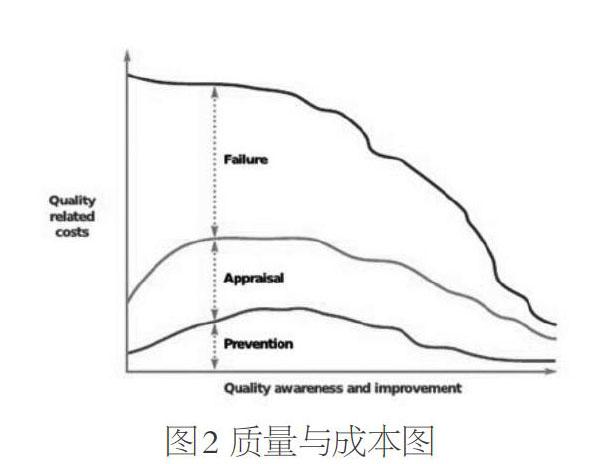

TPM(全面生产维护)是精益生产的助推器,它通过改善机器和设备的状态来提高生产质量。TPM具体内容,见图3

从图中可以看出,TPM的主要强调机器的维护和员工的培养。首先,较少缺陷的机器可以减少机器中断的事故,能够保证在生产过程中不断提高产品质量和数量并减少资源浪费,从而达到精益生产; 同时,能够让产品满足客户的需求,增加市场份额。其次,培训可以使劳动者更加熟悉机器和流程,有效避免人工产生的错误。此外,公司还可通过OEE(设备综合效率管理)和5s (现场管理法)去实现TPM。 例如,Steelcase公司使用OEE发现每台机器所产生损失时间的原因,以便于管理人员可以拟定措施来维护效率。同时, 公司还可以结合使用5s工具来管理他们的资源(材料,人工等),例如:公司通过日常管理守则规划出定期维护机器的方案。 这些策略能有效避免机器故障,确保生产质量,减少浪费和非价值活动现象的产生,从而节省机器,人力相关的总生产成本。 据了解使用TPM后,Steelcase公司减少了40%的故障,减少67%-92%的重启设置,并增加了30%-45%的产能和54%的劳动生产率,因此,TPM可以为企业管理做出贡献。

由此可见, JIT 、TQM 和TPM 共同作用于精益生产,可以说它们是组成精益生产的三个部分。但三者的侧重点不同, JIT始终强调适时制造且没有库存,TQM专注于消除产品瑕疵,TPM专注于维护机器和员工管理。

3 精益生產实施顺序

Shirvani提到构成精益生产中的三个部分同时作用于精益生产 ,并且可以最大限度地提高精益生产对企业生产管理的改善效率,但这三者之间在实施过程中并没有顺序。而 Besterfield指出,公司想要进行精益生产,必须先实施TQM,再实施TPM。而这两个方法的实施是由JIT的实施表现出来。

但是,设备和机器的维护支持这整个产品质量和适时生产,因此TPM 应当首先被实施, 可见,TPM 是这三个部分的基础。首先,JIT着重减少了库存,并使整个生产线更加顺畅。为了实现这一目标,生产线必须确保不发生故障,TPM的实施可以使员工更加重视相关的机器和设备的维护,从而减少机器故障产生,确保整个生产线没有工作顺利,因此需要首先实施TPM。此外,TPM还支持TQM的实施,TQM主要强调的是产品质量的全面管理。而设施设备的维护可以保证高质量产品的产生。因此,需要在TQM之前实施TPM。总体而言,如果不能先实施TPM,则JIT和TQM无法成功。

4 结论

结果表明,精益生产可以通过JIT、TPM、TQM的实施提高对企业管理的效率。 而这三个部分分别作用于精益生产的不同方面。在实施过程中,TPM需要在TQM和JIT之前实施。 但是,过度最求精益生产管理会增加企业管理的风险。

参考文献:

[1]邢博,白长虹.精益服务:理论、测量与有效性检验[J].管理评论,2014,2611:106-118.

[2]安丹,潘玉香.精益生产对企业绩效的影响研究[J].财经问题研究,2015,S1:37-40.

[3]许建,向昌国.企业实施精益化管理研究[J].商业研究,2009,11:27-29.

[4]Shah, R. and Ward, P T .Lean manufacturing: context, practice bundles, and performance[J]. Journal of operations management ,2003,21(2):129-149.

[5]Pettersen, J. Defining lean production: some conceptual and practical issues. Journal of The TQM 2009.21(2):127-142.