疲劳荷载下锈蚀钢筋混凝土粘结性能研究

2019-12-06王柏文

王柏文,刘 扬,王 龙,张 明

(1. 长沙理工大学 土木与建筑学院,湖南 长沙 410114; 2.桥梁工程安全控制省部共建教育部重点实验室,湖南 长沙 410114)

钢筋混凝土结构结合了钢筋与混凝土的优点而成为世界上最为广泛使用的结构形式之一.由于混凝土对钢筋的保护作用和混凝土自身的化学稳定性,在相当长一段时间内人们重视钢筋混凝土结构的强度而忽视了其耐久性.钢筋混凝土结构作为一种组合材料,其力学性能不仅取决于两种材料各自的特性,还与两者间的相互作用有关.粘结性能是确保两种材料协调变形、共同工作的前提[1],为方便描述,粘结作用又称为粘结力,其本质为一种剪切应力[2].近年来的大量学者的研究表明,在腐蚀环境中,由于腐蚀介质的侵蚀,钢筋会产生锈蚀[3],而钢筋的锈蚀对混凝土结构疲劳性能的影响较对静态性能的影响严重得多.腐蚀介质与循环应力具有复合作用,循环应力加速了腐蚀作用,腐蚀又加速了试件疲劳性能退化[4-5].陈静[6]建立了反复荷载下锈蚀钢筋混凝土试件粘结滑移模型.Congqi Fang[7]发现对于没有限制的变形钢筋,粘结强度对腐蚀程度非常敏感,在锈蚀率达到9%时,粘结强度仅为未锈蚀试件的三分之一.郑晓燕[8]研究了锈蚀程度、锚固长度对钢筋与混凝土之间粘结滑移的影响,拟合出了残余滑移量计算公式.王磊[9]分析了钢筋锈蚀、钢筋类型和直径对钢筋与混凝土间粘结性能的影响,得到了不同条件下粘结试件破坏模式.Kapilesh Bhargava[10]进行了腐蚀引起的钢筋粘结强度退化具体的分析,提出了经验模型函数来评估钢筋腐蚀与粘结强度降低的关系.

目前,对锈蚀后钢筋与混凝土之间粘结性能的研究采用的试验方法是合理的,但大多集中在单一影响因素条件下进行的研究,对于锈蚀和荷载复合作用下钢筋与混凝土粘结强度退化这一领域的研究十分匮乏.因此本文设计了复合作用下钢筋混凝土粘结性能的试验,研究了复合作用对钢筋混凝土粘结性能的影响.

1 粘结试验概况

1.1 试件设计

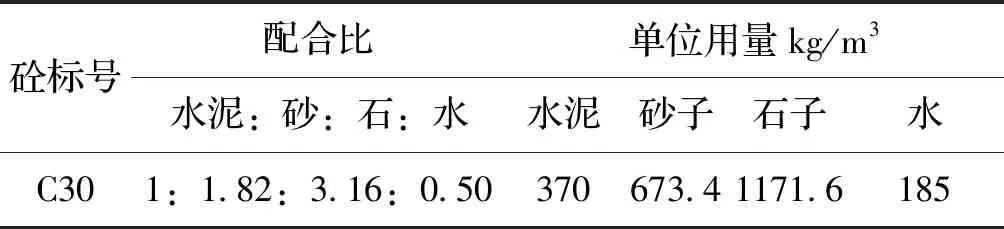

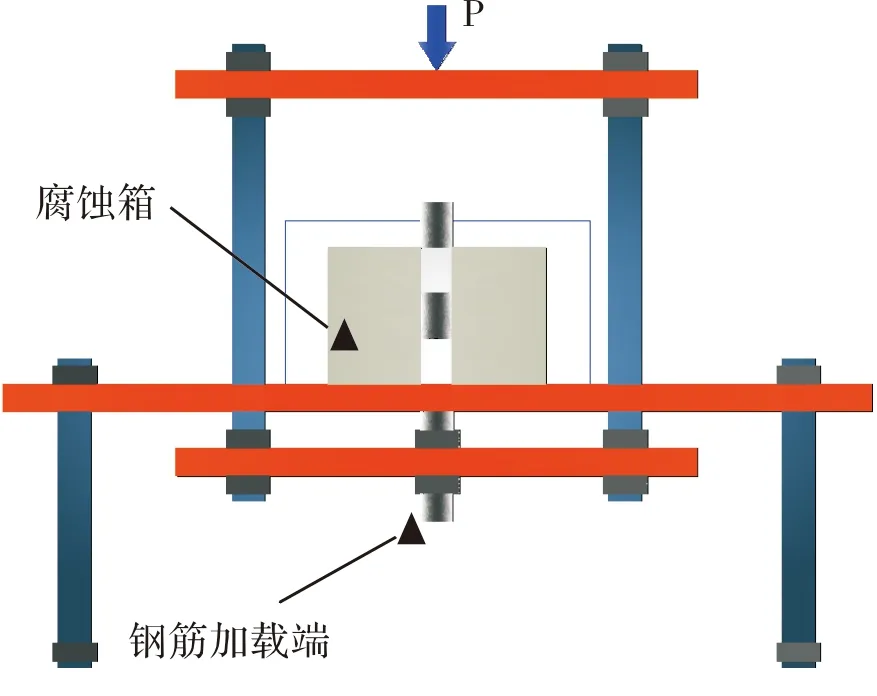

立方体混凝土试件设计尺寸为150 mm×150 mm×150 mm,为模拟工程实际,保护层厚度选择30 mm.浇筑混凝土时,混凝土试件中添加适当浓度5%NaCl溶液.主要试验试件按凝土强度为C30的要求进行配比浇筑,浇筑完成后养护28 d.养护后实测混凝土抗压强度平均值为29.86 MPa.经试验确定的混凝土配合比情况见表1.钢筋选用直径18 mm的变形钢筋,测得变形钢筋的初始屈服强度平均值为245.7 MPa.

表1 试件混凝土配合比

为避免局部应力过大导致试件破坏,本试验选取内径为22 mm的PVC塑料管套裹在钢筋的加载端,并在钢筋与PVC管的空隙中填充环氧树脂,以此模拟无粘结段.变形钢筋试件的无结段长度设为50 mm,粘结段长度共100 mm,如图1所示.

图1 变形钢筋拔出试件(单位:mm)Fig.1 Pull-out of the deformed bar specimen(unit: mm)

1.2 拉拔试验设计

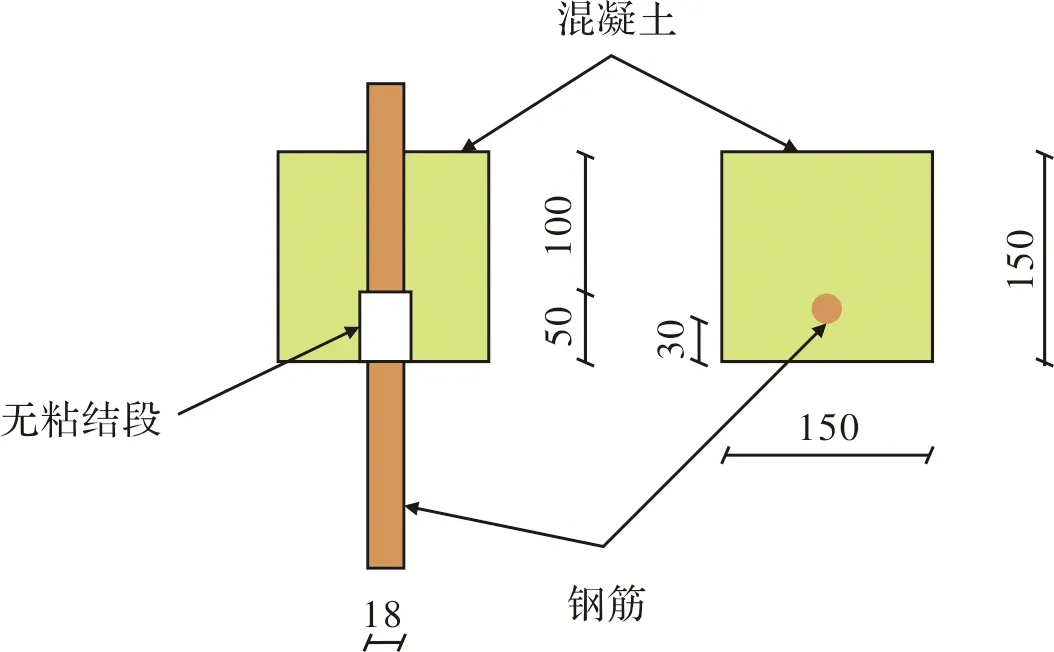

为了准确获得荷载作用下钢筋应变分布,在混凝土浇筑前,采用线切割法将钢筋对半切开,并在所切割的钢筋内部开槽,凹槽尺寸为3 mm×6 mm,在槽内均匀粘贴应变片.每侧对称布置三个电阻应变片,间距为30 mm,用细径导线从钢筋内部引出,以便应变数据测量.应变片布置如图2所示.粘结固定应变片后将环氧树脂灌入凹槽,以保证应变片正常工作.

图2 槽内应变片布置Fig.2 Groove strain gauge layout

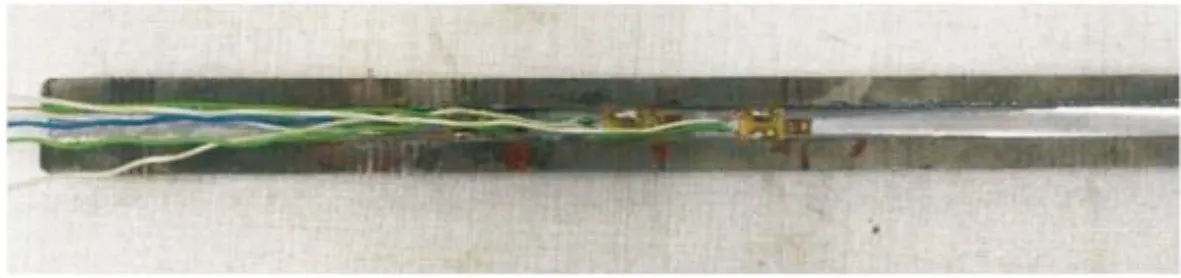

疲劳及拉拔试验在300 kN的电液式脉动试验机上进行,加载及腐蚀试验装置如图3所示.

图3 疲劳荷载与锈蚀复合作用试验装置Fig.3 Composite test device for fatigue loading and corrosion

2 试验参数设计

根据标准试件的极限荷载,循环应力设计值取10~30 kN,对3个标准试件进行疲劳试验,测得试验结果如表2所示.

表2 疲劳试验结果

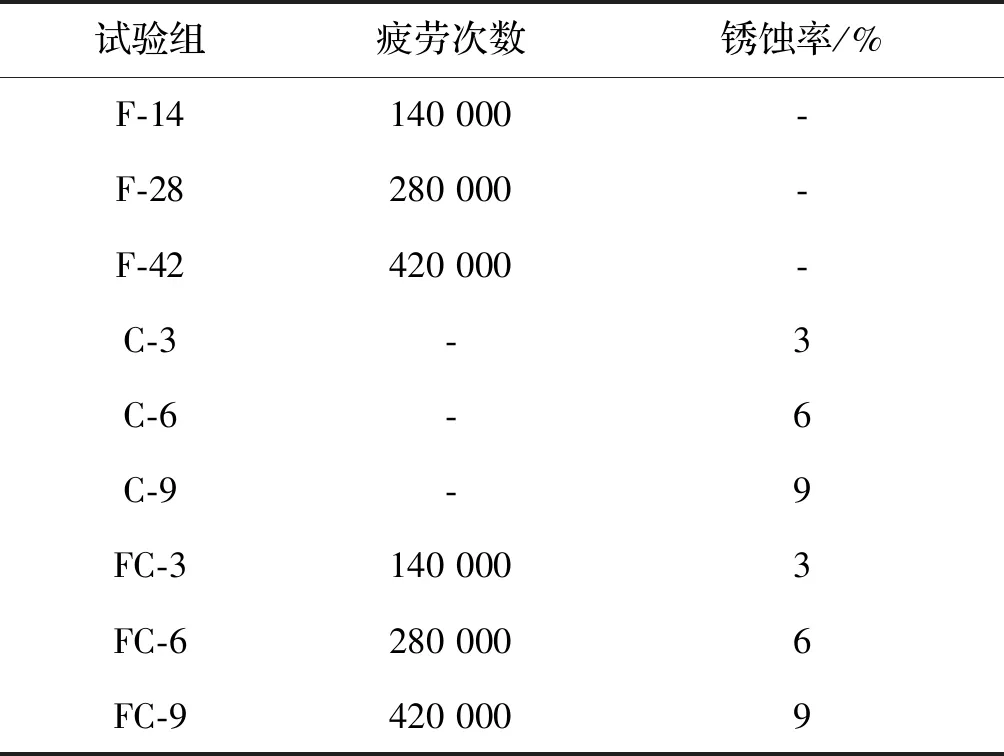

参考已有研究成果[11-12],本次试验疲劳组加载波形为正弦波,以标准试件的平均疲劳寿命的15%、30%、45%作为预设疲劳循环次数,即三个试验组分别设为:14万次,28万次,42万次;锈蚀组试件进行通电加速锈蚀,通过控制电流大小及通电时间使三组锈蚀率分别为:3%,6%,9%;复合作用组取疲劳及锈蚀作用组合值,并控制加载频率及电流大小以使预设疲劳次数和锈蚀率同时满足试验要求,各组试件设计预设损伤值如表3所示.

表3 试验损伤预设值

当试件达到预设损伤值后,在加载端放置百分表,并采取逐级加载的方式测得各组试件的应变与滑移值.试验每组各浇筑3个试件,本文试验结果均为三个试件的平均值.试验结束后,在忽略不均匀锈蚀的前提下,采用质量损失法来测得钢筋实际锈蚀率,钢筋锈蚀率误差均在10%以内.试件锈蚀情况如图4所示,锈蚀率依次分别为3%、6%、9%.

图4 钢筋锈蚀情况Fig.4 Corrosion of steel bar

3 试验结果及分析

3.1 粘结应力的分布

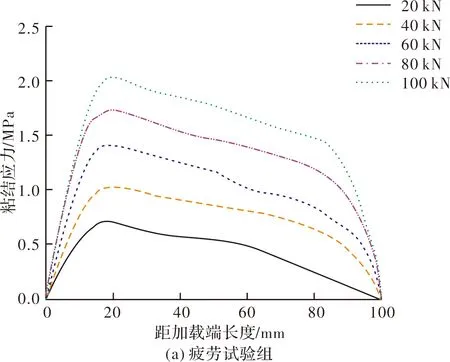

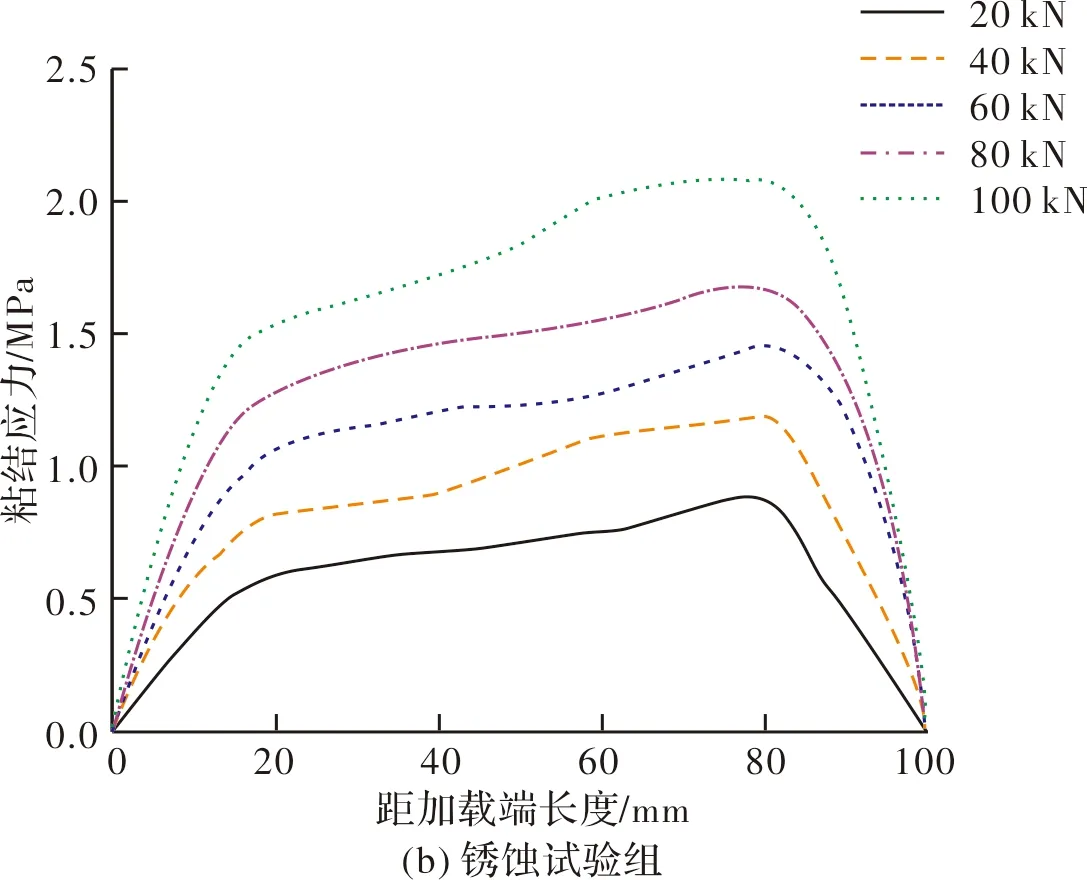

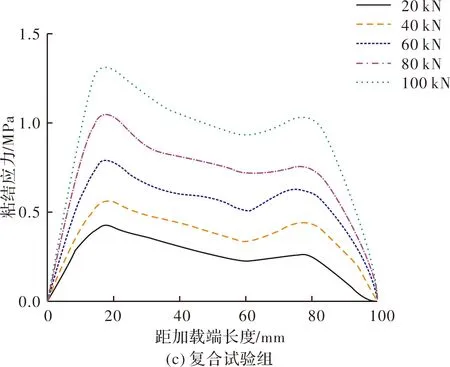

本次试验采用有限差分法[13]计算试验各工况下所得钢筋应变数据,得出试验试件粘结段内各位置的应力值.以各试验组分级加载下计算所得粘结应力与的试验测得的滑移值,取平均值绘制粘结应力沿锚固长度分布图如图5所示.

图5 不同条件下粘结应力分布Fig.5 Bond stress distribution under different conditions

(1)对于仅在疲劳作用下的试件,由于疲劳循环次数较少时对接触面的损伤较小,导致粘结应力最大值出现在近加载端.但随着预加疲劳循环次数增加,钢筋不断挤压肋前混凝土导致近加载端钢筋周围逐渐出现顺筋裂纹,粘结性能逐步退化,相比预加疲劳次数较少的试件,粘结应力由加载端向自由端传递的速度逐渐加快.

(2)对于仅在锈蚀作用下的试件,由于锈蚀程度较低,粘结中段的应变增长速度滞后于近加载端,因此,应变曲线出现明显台阶状;但随着锈蚀程度增加,粘结应力迅速向自由端传递,近自由端的粘结应力达到最大值,此时充分发挥了自由端的粘结力,同时粘结中段至自由端的粘结应力增长速度变缓,台阶逐渐消失,分析其原因是钢筋的锈蚀产物充分发挥了其膨胀产生的径向力,导致粘结应力达到极值.但随着锈蚀程度增加,锈蚀产物逐渐剥落,粘结应力开始迅速下降,且下降速度远大于疲劳组试件.

(3)单一影响因素作用下的试件粘结应力分布基本呈“单峰”状,复合工况下试件的粘结应力分布出现两次极值,粘结应力分布曲线呈“双峰 状;相较于仅在疲劳或锈蚀的单一影响因素下的粘结应力,复合作用后粘结应力分别下降了约37.14%(对比疲劳组)、54.23%(对比锈蚀组).进一步分析产生双峰现象的原因是由于在疲劳荷载循环的同时,钢筋受到氯离子的侵蚀的作用,锈蚀产物的膨胀作用导致裂纹更早的萌发,因此锚固中段的粘结刚度迅速降低,出现第一次粘结应力极值.同时自由端钢筋一直处于负载状态,使得自由端的粘结强度得到小幅度强化,这导致了第二次极值的出现.

3.2 粘结应力-滑移曲线

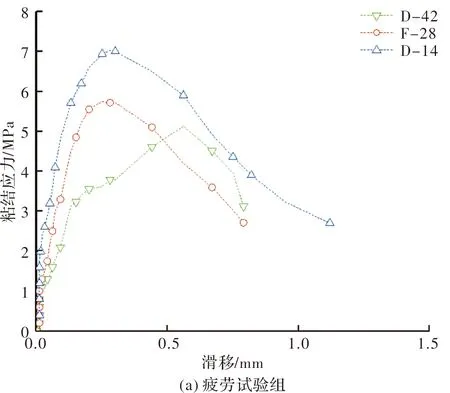

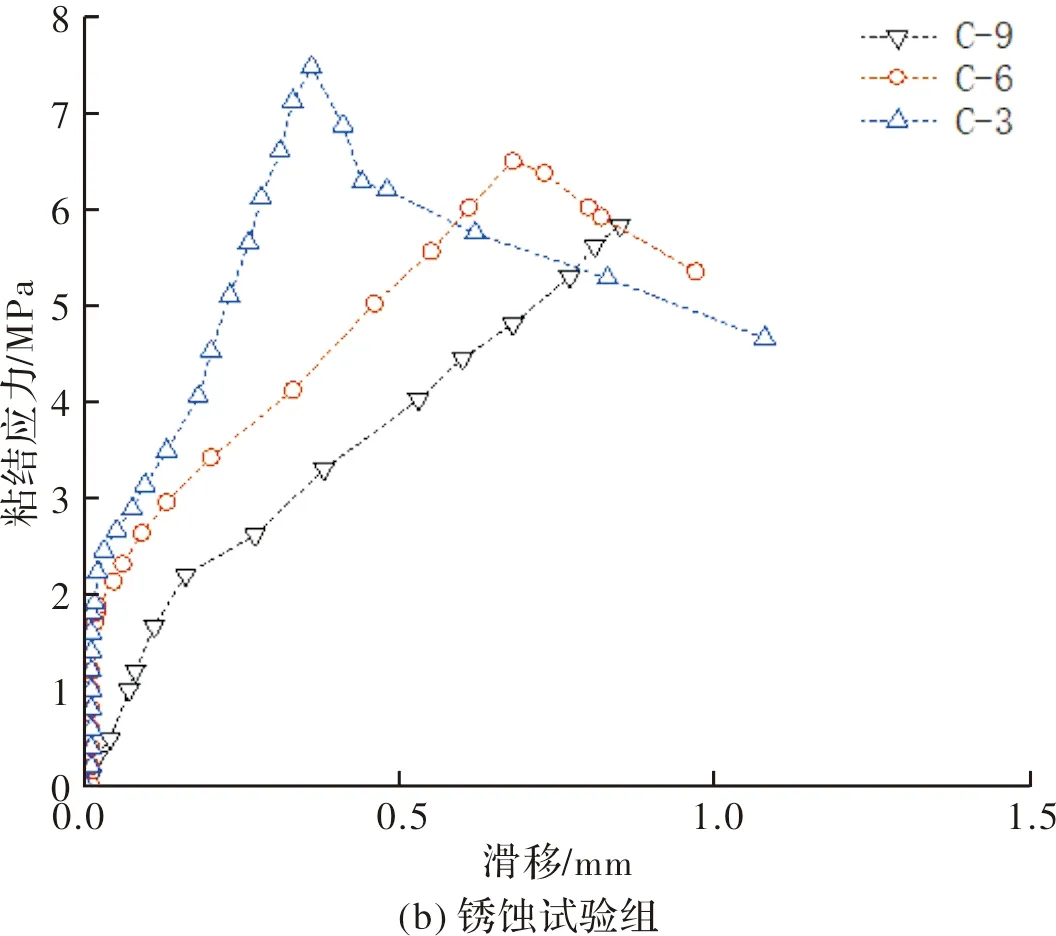

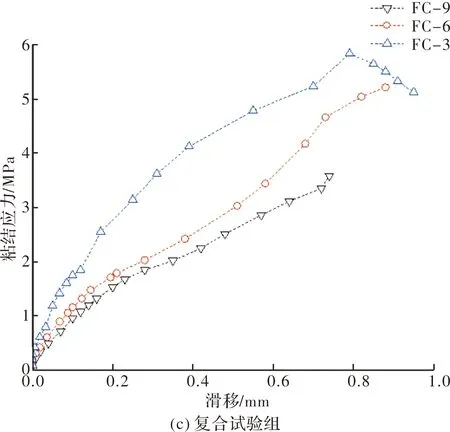

根据有限元差分法计算得到粘结应力,同时根据实测自由端滑移值,绘出粘结应力滑移曲线如图6所示.

(1)从图6(a)中发现,钢筋混凝土试件在预加荷载循环作用后其本构关系没有太大改变.粘结应力退化过程仍然分为三个阶段:弹性阶段、强化阶段、破坏阶段.试件在承受疲劳循环荷载时,当荷载达到最大值时,钢筋会混凝土造成挤压作用并产生相对滑动,导致裂缝萌发.当荷载降至最小值时,试件的挤压状态得到一定恢复,以此往复循环,最终形成一个较为光滑区域,因此,承受疲劳次数较多的试件滑移值增长较快.当该光滑区域的粘结强度不足以抵抗加载端传递而来的拉力时钢筋被拔出,并且在强化阶段三组试件的曲线斜率出现了一定的差别.

图6 不同条件下粘结应力-滑移曲线Fig.6 Bond stress-slip curve under different conditions

(2)相较于参考试件,C-3试件粘结强度达到1.53 MPa时开始出现相对滑移,初始粘结强度增加了8.9%.这是由于锈蚀产物膨胀,增加了钢筋与混凝土的摩擦力,使得其粘结强度略有提高.当滑移达到0.23 mm时,试件逐渐出现裂纹,裂纹首先发生在加载端,随着荷载等级提高,裂纹逐渐向自由端延伸,粘结应力急剧下降.随着腐蚀程度的提高,锈蚀产物膨胀导致钢筋径向力增加,加速了裂纹的发展,逐渐脱落的锈蚀产物开始进入裂纹缝隙中,膨胀产生的径向力逐渐消失,同时,由于钢筋横肋的锈蚀导致钢筋与混凝土间的机械咬合力迅速衰减,使得极限粘结应力大幅度降低.从试验结果来看,当锈蚀率达到9%时,初始粘结强度和破坏时的滑移值较其他两组试件(C-3/C-6)有一定程度下降.初始粘结强度约为另两组的11.9%、16.8%;破坏时的滑移约为两组的78.7%、87.6%.粘结滑移曲线由参考试件原有的三个阶段变为两个阶段:弹性阶段和强化阶段.由此可以发现当钢筋混凝土试件锈蚀严重时,钢筋与混凝土之间的粘结力下降速度较快,发生较小的位移时试件即会达到破坏状态.

(3)相较单一影响因素的情况,复合作用后试件粘结滑移曲线有较大的改变.对于复合作用下的试件,随着锈蚀程度和疲劳次数的增加,极限粘结应力较单一因素下(以疲劳组为例)分别下降了10.1%、15.7%、34.6%.随着荷载等级的增加,滑移量逐步增大,对于FC-3试件,当滑移值达到0.78 mm时,粘结强度达到极限粘结强度,随后出现劈裂迹象,粘结强度急剧下降,当滑移为0.96 mm时,试件发生劈裂破坏(见图7).对于FC-6和FC-9试件,其粘结滑移曲线未出现破坏阶段,即在达到极限粘结强度后直接发生剪切破坏(见图8),且破坏时的滑移量随锈蚀率及疲劳作用次数的增加而降低.相较单一因素作用下(以锈蚀组为例),破坏时滑移分别下降了11.80%、12.2%、6.2%.其原因为在疲劳荷载作用下,变形钢筋肋纹的斜上方逐渐产生微裂纹,随着疲劳次数的增加,裂纹不断向混凝土表面延伸,氯离子通过微裂纹形成的通道直接进入混凝土内部,氯离子扩散这一过程被迅速实现,进而加速了钢筋锈蚀的速率.在钢筋锈蚀后,锈蚀产物进入裂缝,锈蚀产物填充了缝隙使疲劳荷载更直接的传递到裂缝处,导致裂缝进一步扩展,因此在疲劳与锈蚀复合作用下,粘结性能退化速度远远大于单一因素作用.由此可以发现,复合作用中的两种因素之间具有放大效应,这加速了钢筋混凝土试件粘结性能的劣化.进一步分析,对比C-9与FC-9破坏时的滑移量发现,该组降幅与另两组相比较小.其原因是当锈蚀率达到一定程度,较小的滑移即会发生拔出破坏,由此说明钢筋混凝土试件粘结强度对锈蚀因素更加敏感.

不同影响因素下试件的破坏形态有一定差别,疲劳荷载多次循环后在加载端的初始阶段的小裂缝最终形成了贯穿整个试件的大裂缝,甚至有部分试件由钢筋位置向混凝土四周崩裂成多个小块,并伴随有较大的响声;锈蚀钢筋试件并没有发生劈裂破坏,同时也没有清脆的响声,而是钢筋拔出时伴随着闷响的剪切破坏.

图7 劈裂破坏形态Fig.7 Splitting failure morphology

图8 剪切破坏形态Fig.8 Shear failure morphology

4 结论

(1)复合作用对粘结性能的劣化具有放大效应,疲劳作用加快裂纹的发展,使氯离子加速侵入试件;钢筋的锈蚀膨胀又使裂纹进一步拓展,最终加速粘结性能的退化,复合作用下粘结应力较单一因素作用时下降最高值达34.6%.

(2)在锈蚀疲劳复合作用下,钢筋混凝土试件破坏模式大致可分为两类:劈裂破坏与剪切破坏.试件对锈蚀因素较为敏感,当锈蚀率达到6%时,破坏模式多为剪切破坏.同时粘结滑移曲线由三阶段变为两个阶段:弹性阶段和强化阶段.

(3)单一因素作用下,试件的粘结应力沿锚固长度分布基本呈“单峰”状,而在复合作用下,应力分布曲线呈“双峰”状,即粘结应力出现两次极值.

(4)疲劳与锈蚀作用的相关性值得进一步研究;在工程实际应用中,应注意调整混凝土配合比或添加剂以增强钢筋与混凝土间的粘结强度,并合理设置保护层厚度.