非包围式永磁吸附爬管机器人机构研究

2019-12-05何富君张青源郭岗岗张雨婷

何富君,张青源,刘 凯,郭岗岗,张雨婷

(东北石油大学 机械科学与工程学院,大庆 163318)

0 引言

石油、化工行业中存在大量输送高温、高压、有毒介质的管线,桥梁建筑等行业中也存在大量的管架、管状拉索,这些管线、管架需要定期的检修维护。通常是由人工完成,存在高空作业、环境恶劣、效率低、误差大、成本高等问题[1~3]。迫切需要研发出能够攀爬各种管架并可以携带专业工具的爬行机器人代替人工作业。

随着“中国制造2025”规划的提出,机器人技术成为重大的研究方向,其中管壁爬行机器人作为机器人技术的细分领域得到了世界各国的关注。上世纪六七十年代,世界上一些科研机构和高校开始对管壁爬行机器人进行研究,直到现在已经研究出了各式各样的管、壁爬行机器人[4~10]。比较典型的三种吸附爬行方式如图1所示。图1(a)为伊朗德黑兰大学设计的路灯清洁机器人,该机器人为典型的环抱式爬管机器人[7]。图1(b)为哈工大研发的一款永磁吸附履带式爬壁机器人,其履带吸附爬行方式可用于爬管机器人[6]。图1(c)为东北石油大学研发的一款基于自重锁紧式爬管机器人,抱紧力能够随载荷自适应变化[1],构思新颖独特。上述爬管机器人适应的管径变化较小,本文研究了一种适应性更强的爬管机器人。

1 爬管机器人方案研究

1.1 构型分析

图1 管、壁爬行机器人

机器人在管上爬行应具备足够的附着能力和灵活的移动能力,而两者又是一对矛盾体,平衡好这两者之间的关系是爬管机器人设计的关键[1]。常见的机器人爬行方式有轮式、履带式、足式、仿生式等[1~7]。轮式移动速度快,控制简单灵活,但附着性能和越障性能差;履带式附着性能好,对壁面适应能力强,但运动不灵活,且不适合小管径;足式越障性能好,但结构复杂速度慢,且控制复杂[4~6]。按附着方式分类,爬管机器人可分为机械抱紧式、自重锁紧式和仿生式;爬壁机器人则分为磁力吸附式、负压吸附式和仿生吸附式[9,10]。全包围结构的爬管机器人适合爬行直径较小的管道,且适应管道直径变化的能力有限,否则机器人尺寸过大。采用永磁吸附可减少对电力的依赖,可靠性高,结构简单。由于管道长度通常较长,应采用轮式运动结构增强运动能力。

为适应在直径200mm~1000mm的管道上爬行,结合所爬管道具有铁磁性的特点,本文研制一种具有磁力可调功能的多管径爬行机器人。机器人采用永磁吸附,为了适应各种管道在不同位姿下的爬行且保持运动的灵活性,机器人的吸附力需要动态可调。机器人采用非包围式抱紧结构,利用四条轮臂驱动,具有较强的避障能力。四条轮臂采用四连杆机构支撑,可动态张合,适应不同的管径变化,大大提高机器人的适应能力,应用范围更广。

1.2 结构设计

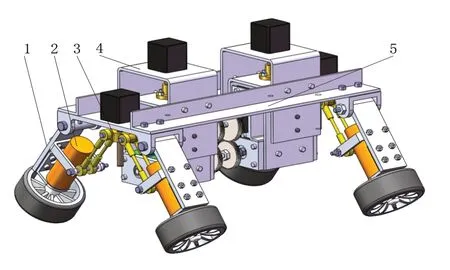

对爬管机器人本体机构进行了设计,结构如图2所示。机器人整体包含四个轮臂模块、两个独立的吸附模块。轮臂模块通过拉杆与丝杆机构连接形成具有轮臂张角调节功能的四连杆机构,可以适应不同直径的管道,保证每个驱动轮与壁面紧密贴合,爬行管径范围可以达到200mm~1000mm。

图2 机器人整体结构

图3 吸附模块示意图

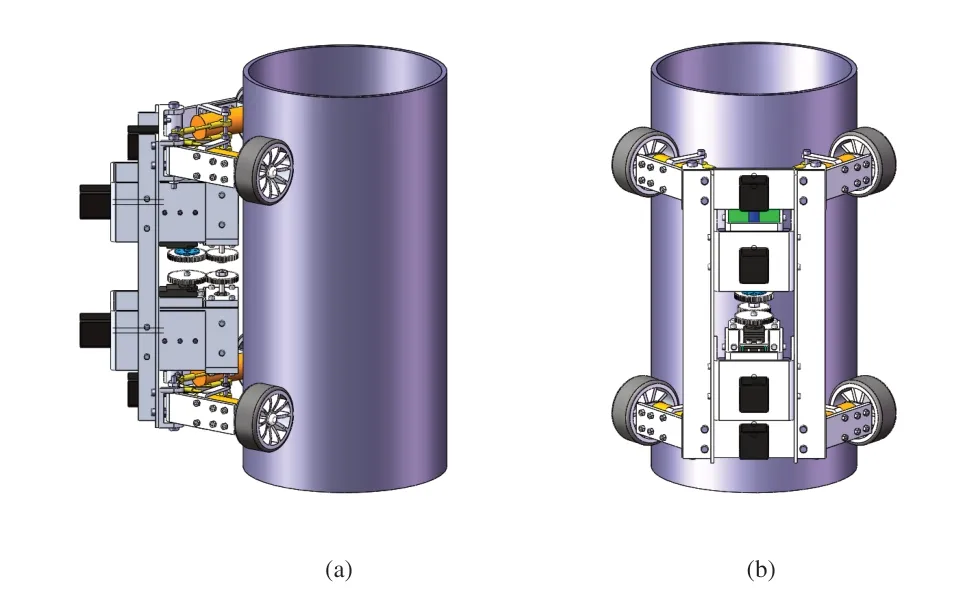

吸附模块如图3所示,每个吸附模块都可以单独控制,通过控制上面的丝杆步进电机调节吸附模块距离壁面的距离,进而调节磁吸附力,在遇到小凸起障碍时也可以实现避障,同时也可以通过改变吸附模块内部圆柱形磁体旋转的角度来调节永磁吸附力的大小。四轮臂机构和吸附机构通过主体架连接,对管壁形成了非包围式吸附抱紧效果,适用范围较大。主架结构和部分零部件采用铝合金材料,既可减轻重量又可去除对吸附机构的磁力影响。每个轮臂上安装有可测速的直流减速电机,实现反馈控制,保证稳定爬行。爬行吸附示意图如图4、图5所示。

图4 竖直吸附爬行状态

图5 不同直径管道的吸附状态

1.3 机器人竖直爬行受力分析

机器人爬行状态有竖直管爬行、水平管爬行和倾斜管爬行,其中竖直爬行状态时需要的吸附力最大,本文以竖直管爬行为例进行受力分析。图6、图7为机器人竖直爬行的受力示意图。

图6 整体受力图

图7 受力俯视图

驱动轮与管壁之间的正压力为F1、F2、F3、F4,驱动轮与管壁之间的摩擦力为Ff1、Ff2、Ff3、Ff4,由于机器人前后吸附模块的吸附力可调,可以通过吸附力的控制,使机器人四个驱动轮与管壁之间的正压力保持相同的值,达到最佳的驱动效果。在这个理想状态下进行机器人的动力学分析。

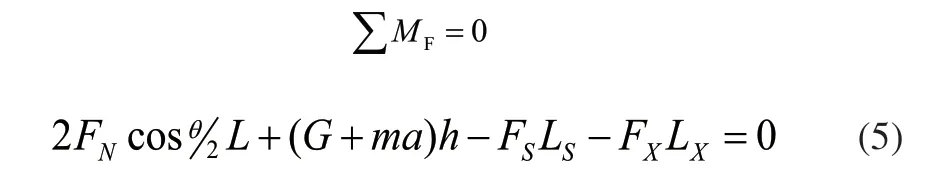

建立力学平衡方程:

整理以上关系式得:

式中:

FN为单个驱动轮的正压力,N;

FS为上吸附块的吸附力,N;

FX为下吸附块的吸附力,N;

μ为摩擦系数;

G为机器人自重和负载重力总和,N;

m为机器人质量,kg;

a为最大加速度,m/s2;

θ为两驱动轮包围管道的圆心角,度;

L为上下两对驱动轮之间的轴距,mm;

LS为上吸附块距下驱动轮轴平面距离,mm;

LX为下吸附块距下驱动轮轴平面距离,mm;

MF为各作用力相对于下部两轮与管壁接触点的连线的倾覆力矩之和,Nmm;

机器人质量m=10kg(负载和自重),最大加速度a=0.1m/s2,L=250mm,LS=190mm,LX=60mm,驱动轮与管壁之间的摩擦系数为μ=0.5,角度θ取决于管径的大小,所爬管道直径200mm时θ=120°,1000mm时θ=30°,即:30°≤θ≤120°。带入以上数据得FS最大值为103.25N,FX最大值为88.02N,故单个吸附模块吸附能力需大于103.25N。考虑实际工作时四个驱动轮的正压力不可能完全相等,为保证安全,再乘以1.2倍的安全系数。

2 吸附能力研究

2.1 吸附原理分析

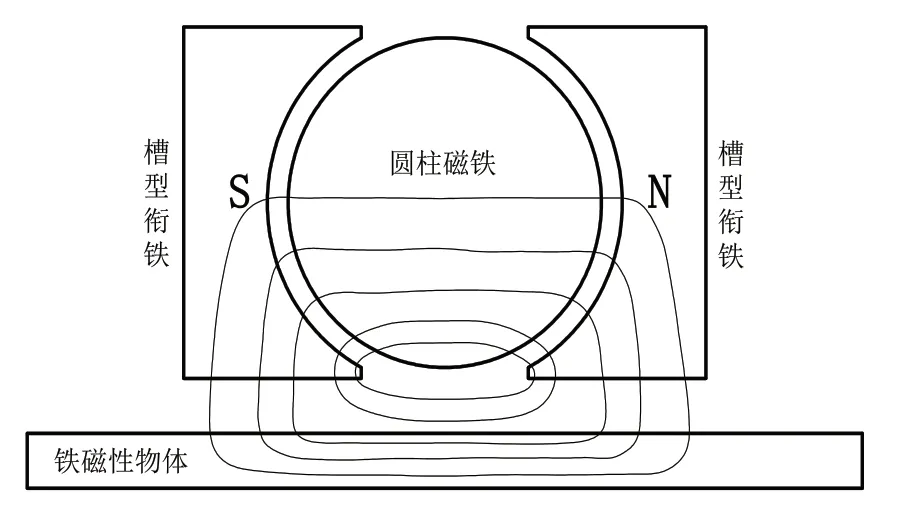

本文提出的新型吸附机构,借鉴永磁起重吸盘磁力调节的原理[8],对磁柱径向励磁,通过旋转磁柱的方式改变吸附力大小,原理图如图8、图9所示。中间圆形为径向励磁的磁柱,两侧为槽型衔铁块,下方为铁磁性物体,当磁极为竖直方向时(如图8所示),磁感线从衔铁块内部通过形成闭合回路,铁磁性物体未被磁化,此时对铁磁性物体的永磁吸附力最小;当磁极为水平方向时(如图9所示),磁感线先经过两侧的槽型衔铁,再经过铁磁性物件形成闭合回路,此时对铁磁性物件产生最大的吸附力;使磁柱旋转90°,吸附力即可从最小变到最大。利用这种磁力调节方式调节吸附力有以下优点:一是在保持吸附距离不变的情况下依然可以调节吸附力;二是在机器人需要从管壁上取下时,把吸附力调到最小,取下更加轻松方便。

图8 去除吸附力状态

图9 最大吸附力状态

2.2 吸附力仿真分析及结构优化

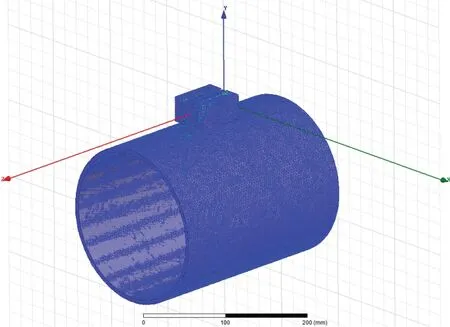

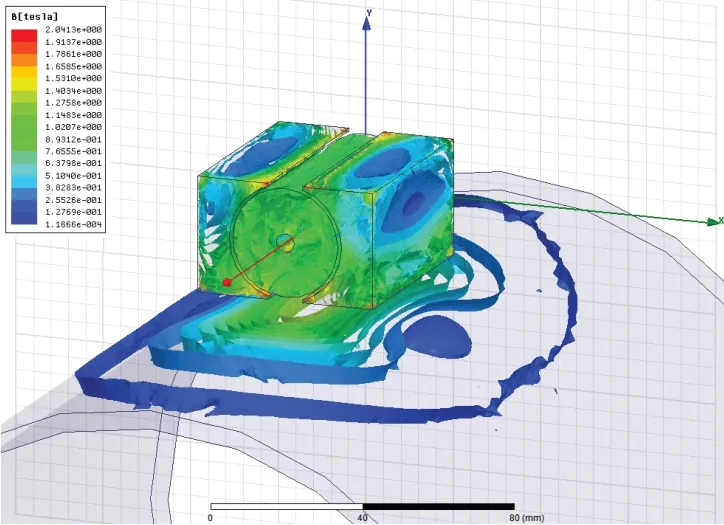

利用Ansoft软件对吸附模块的永磁吸附能力进行建模分析,并计算在磁柱不同旋转角度下的吸附能力。首先简化模型,省略其他机构,留取一段管道(直径200mm,壁厚5mm,长度260mm)、磁柱(NdFe35)和磁柱两侧的衔铁(steel1008)。磁柱为径向励磁,尺寸为:直径30mm,长60mm和直径5mm的通孔。图10所示为简化后的仿真模型及网格划分效果,图11为吸附模块磁场强度分布云图。

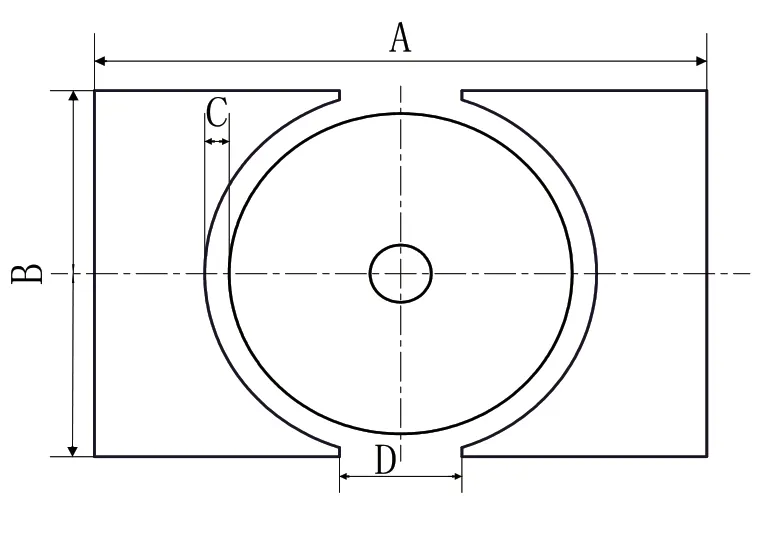

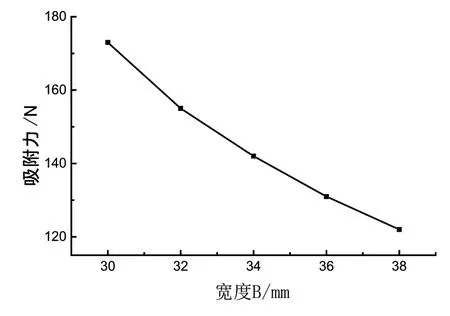

图12为吸附模块简化后的平面图,其中D尺寸为10mm,利用单一变量法分别得到A、B、C的尺寸对吸附力的影响趋势图,如图13~图15所示。

图10 仿真模型网格划分效果

图11 磁场强度分布云图

图12 吸附模块平面图

图13 宽度A对磁力影响

图14 宽度B对磁力影响

图15 间隙C对磁力影响

由图13可知,当A=40mm时吸附力达到最大;为了对磁柱起到一定的保护作用,宽度B需要大于磁柱直径,故取B=32mm;间隙C太小容易与磁柱产生摩擦,太大容易吸附铁屑进入间隙,故取C=1.5mm。

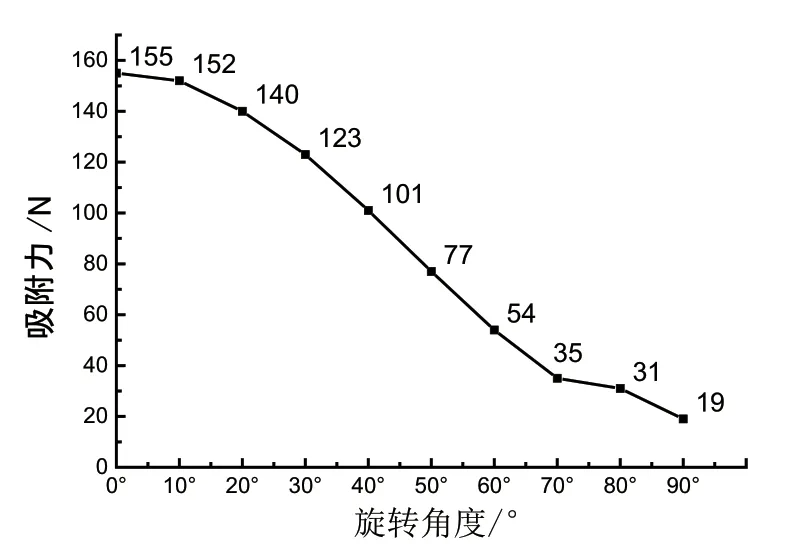

图16所示,吸附力随旋转角度的变化几乎是线性下降的,当磁极由水平(0°)状态变为竖直(90°)状态时,吸附力由155N降为19N,下降明显。

图16 吸附距离为5mm时吸附力随旋转角度的变化趋势

保持磁柱磁极为水平状态不变,吸附力随吸附距离变化趋势如图17所示。吸附力随吸附距离的增加下降非常明显,在吸附距离为7mm时,吸附力即下降到98N,7mm~12mm之间吸附力变化缓慢。因为单个吸附模块吸附力需大于123N,由图17可以看出,吸附距离需小于6mm,为了保证一定的通过性,同时又兼具安全性和稳定性,将吸附距离稳定在5mm~6mm之间。

图17 磁极为水平方向时吸附力随距离的变化

3 实验

根据以上机器人构型研究及吸附能力分析,搭建了样机模型,并进行了实际爬行实验。机器人整体的设计重量为5kg,负载能力5kg,车轮与管面之间的摩擦系数取0.5。分别对直径300mm和直径1000mm的管道进行了爬行实验,爬行速度9cm/s,机器人向上爬行1m,然后停止保持静止吸附状态20s,最后向下返回1mm。机器人附着效果较好,爬行稳定,吸附距离达到5mm以上,达到了预期效果。不同管径管道的爬行实验状态如图18所示。

图18 不同管径爬行状态

4 结语

本文针对直径较大的铁磁性管道提出了基于轮臂式的非包围式爬管机器人,以四连杆机构为支撑,轮臂张角可调,可适应直径200mm~1000mm的管道,适用范围更多。研究了具有磁力可调功能的吸附机构,开展了吸附模块的有限元分析,对吸附机构进行了优化,吸附距离达到5mm以上,在一定范围内可以达到吸附力自适应。机器人整体体积小,重量轻,吸附稳定,能够安全爬行。