基于嵌入式ARM和DSP的电火花线切割机床控制系统设计

2019-12-05李鸿,梁荣

李 鸿,梁 荣

(宁波工程学院 杭州湾汽车学院,宁波 315336)

0 引言

电火花线切割是利用钼丝电极与金属工件间脉冲放电产生的局部、瞬态高温以实现对导电材料的电蚀加工,在成型过程中电极不与工件直接接触,且无明显的切削力作用,加工性能也不受材料硬度、强度和韧性等因素影响,具有加工精度高、材料适用性强和应用范围广等优点[1~3]。电火花线切割机床是影响工件电蚀加工精度和效率的关键,目前国外多采用慢走丝线切割机,其加工精度约2μm、表面粗糙度Ra可达0.8μm,而我国普遍使用高速走丝线切割机,其工作原理不同,实际加工效果也与慢走丝线切割存在较大差距。高速走丝线切割过程中,工件加工精度和效率受工作台伺服、脉冲电源、线电极和工作液等因素影响,且在单CPU框架下,系统能支持的监控功能有限,单CPU控制系统很难实现对电极丝加工轨迹在线插补、机床间隙与线电极损耗实时补偿、电火花线切割工艺参数优化与协同控制,更无法有效提高电加工的精度和效率。

在双CPU协作框架中[4,5],上、下位机配合能将在线插补、实时补偿等优化算法直接作用于高速走丝线切割控制系统,实时高效处理复杂的测控参数。在此技术背景下,本文利用上位机ARM和下位机DSP设计了一种双CPU协作的电火花线切割机床控制系统,在上位机ARM上植入多任务实时RT-Linux操作系统,由工件几何特征和电蚀加工放电状态识别实现在线插补、齿隙补偿、多轴联动等多进程任务协调控制。

1 系统总体设计

1.1 工作原理

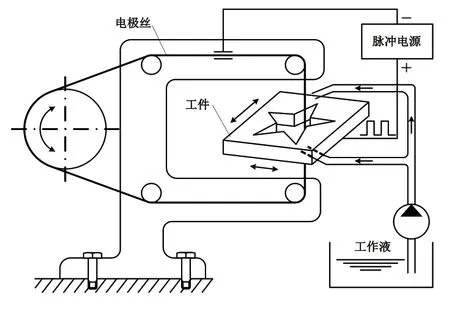

脉冲激励下,高速走丝线切割需要按一定的节拍时间频繁往复走丝,进而实现对金属工件的电蚀加工,其工作原理如图1所示。电极丝缠绕在贮丝筒上,通过电机正反转和上下导向轮构成的走丝机构带动线电极往复运动,且走丝过程中提供断丝检测和张力调节功能,确保高速走丝线切割加工的可靠性。工件可靠固定在坐标工作台上,由工件紧贴工作台的Z向尺寸调整Z轴位置,再横向、纵向移动坐标台确定线切割的初始位置。脉冲电源的正极接工件、负极通过进电块连接电极丝,由峰值电流、脉宽和频率调节线切割加工质量。工作液为电蚀加工提供绝缘介质,并对电极与金属工件间脉冲放电产生的局部高温作降温处理,及时冲洗蚀除的金属屑,避免影响线电极与金属工件间的脉冲放电。

1.2 总体方案

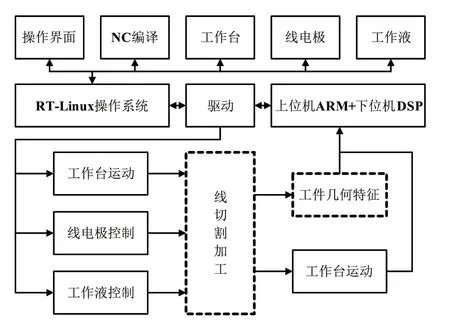

图1 高速走丝线切割工作原理

高速走丝线切割需要按一定的节拍实现对工件的高效率和高精度加工,因此其控制系统开发采用支持多任务协作与实时调度的ARM和嵌入式RT-Linux操作系统的软硬件方案,如图2所示。控制系统内核采用ARM和DSP双CPU协作框架,其中ARM为上位机控制器,在植入的嵌入式RT-Linux操作系统上配置设备驱动,设计适于高速走丝线切割加工的操作界面、NC编译、工作台移动、线电极和工作液控制等应用功能;DSP为下位机控制器,主要实现电极丝加工轨迹在线插补、机床齿隙补偿、脉冲电参数调节、工作台五轴电机伺服控制等功能。此外,与传统开环控制相比,在高速走丝线切割过程中引入带工件特征和电蚀加工状态识别的双闭环控制,以在线识别的电蚀加工状态为目标反馈优化加工轨迹插补、脉冲电参数和工作台轴向运动,以工件几何特征为目标反馈补偿齿隙和线电极损耗。

图2 总体方案

2 硬件设计

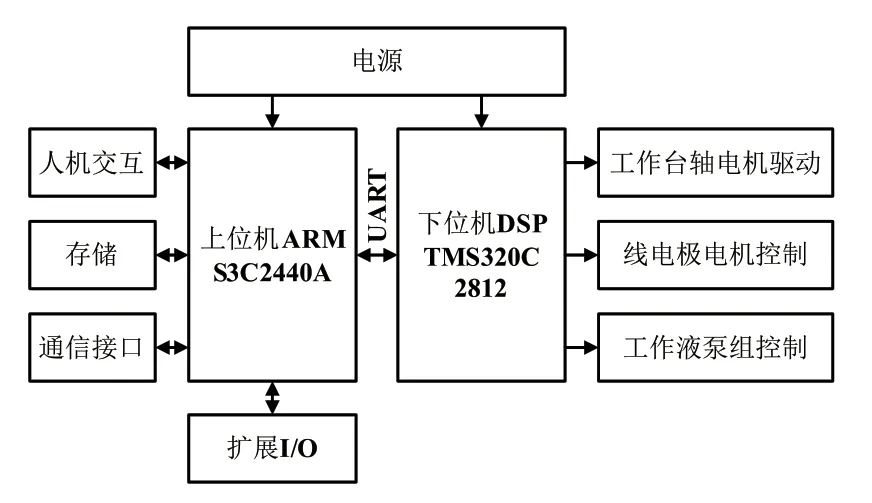

高速走丝线切割控制系统硬件由上位机ARM和下位机DSP两部分组成,如图3所示。上位机ARM采用高性价比、低功耗和内置高性能ARM 920T RISC内核的S3C2440A控制器,该芯片具有16KB指令缓存I-Cache和16KB数据缓存D-Cache,利用分开的I-Cache和D-Cache提高线切割加工过程上位机的在线处理效率。S3C2440A控制器提供3通道UART、2通道SPI、1通道I2C、130个通用I/O和LCD控制器等丰富的片上资源,通过简单的硬件配置可开发出适于高速走丝线切割控制的人机交互、存储、通信接口、模拟量和数字量I/O等外设模块。

图3 硬件系统结构示意图

上位机ARM通过配置电源、晶振和复位等电路构建S3C2440A最小系统。人机交互提供操作人员4×4键盘输入和TFT液晶显示功能,4×4键盘使用ARM芯片4个通用I/O和4个外部中断,TFT屏使用LCD控制器。上位机存储按实际用途分为Nor Flash、Nand Flash和SDRAM三种,Nor Flash采用2MB容量SST39VF1601,用于上位机嵌入式RT-Linux引导程序存储和运行,Nand Flash采用128MB容量K9F2808,用于高速走丝线切割过程中大容量数据存储与备份,SDRAM采用2片HY57V561620,用于在线插补、齿隙补偿、电参数调节等控制程序运行和过程数据缓存。上位机配置USB和RS-232通信接口,利用USB驱动和S3C2440A的USB接口为操作人员提供支持热插拔的USB设备接口,RS-232通信采用MAX3221电平转换将上位机UART扩展为异步串口,基于该通信接口实现上位机ARM与下位机DSP之间串行数据发送与接收。上位机ARM利用通用I/O、SPI和I2C等为高速走丝线切割提供模拟量和数字量I/O,且I/O信号监测与S3C2440A控制器间使用光耦隔离,确保上位机ARM具有较强的电磁干扰抑制能力。模拟量I/O利用ADS7953和SPI接口与上位机ARM连接,提供16路模拟信号采集,在线监测脉冲电参数、工作液流量和线电极张力等模拟信号。数字量I/O利用光耦隔离将按钮、位置开关反馈等开关信号输入到上位机ARM,再由光耦和继电器输出开关指令。

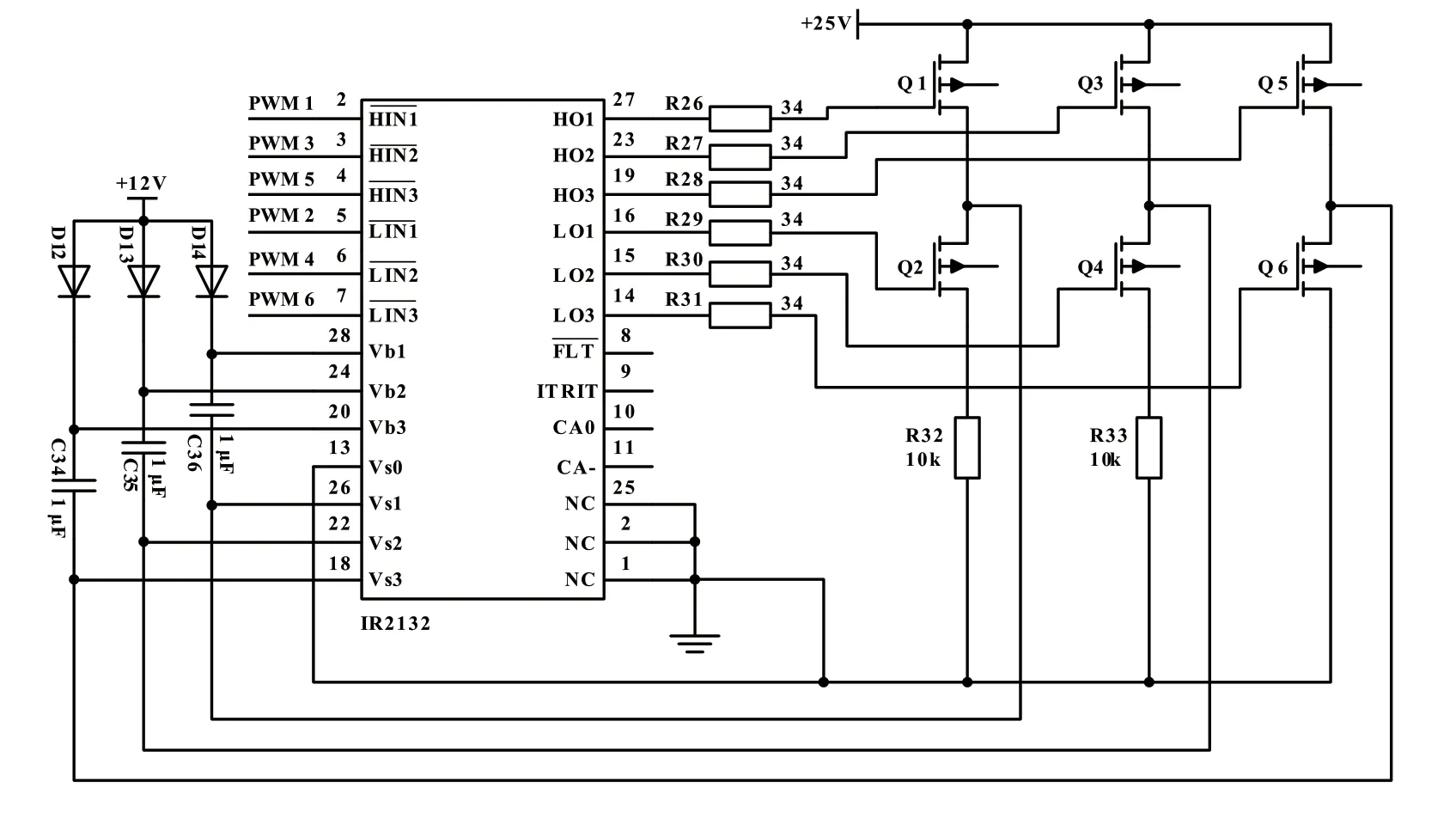

图4 电机驱动电路

下位机DSP采用在电机数字化控制方面具有高性价比优势的TMS320F2812芯片,其具有2个事件管理器,支持高速走丝线切割加工过程工作台X/Y/Z/U/V五轴电机、线电极驱动电机和工作液泵组等机电系统的高精度控制。电机伺服驱动采用IR2132功率驱动芯片和IGBT组成的逆变电路,如图4所示,操作人员通过人机交互将待加工工件的几何特征输入上位机ARM,利用RS-232串口通信将线切割加工程序编译加载到下位机,由DSP输出6路PWM信号作用于功率芯片IR2132,进而控制功率管Q1~Q6的导通顺序。电机位置和编码器输出脉冲分别反馈回上、下位机,下位机在线判定电机运行状态,基于电蚀加工放电状态和电机位置,上位机将插补算法编译加载到下位机,通过闭环实现高速走丝线切割加工的高效率和高精度控制。

3 软件设计

3.1 RT-Linux多任务实时操作平台设计

电极丝加工轨迹在线插补、机床齿隙补偿、脉冲电参数调节、工作台五轴电机伺服控制等功能实现以多任务实时操作系统RT-Linux为核心,包括Linux系统植入、引导程序配置、多任务实时操作平台配置、线切割加工在线控制与调度等。Linux系统植入上位机ARM主要是对顶层makefile文件的修改,利用交叉编译器配置上位机ARM的内核文件,经编译后在对应boot目录中生成内核映像zImage。考虑高速走丝线切割对大容量RAM需求,利用Kernel配置支持Ramdisk,将部分内存虚拟为块设备,由mkcramfs压缩工具生成Linux系统根文件映像,然后利用U-Boot将内核和根文件映像一起烧录到Flash对应分区中,完成Linux系统植入上位机ARM。

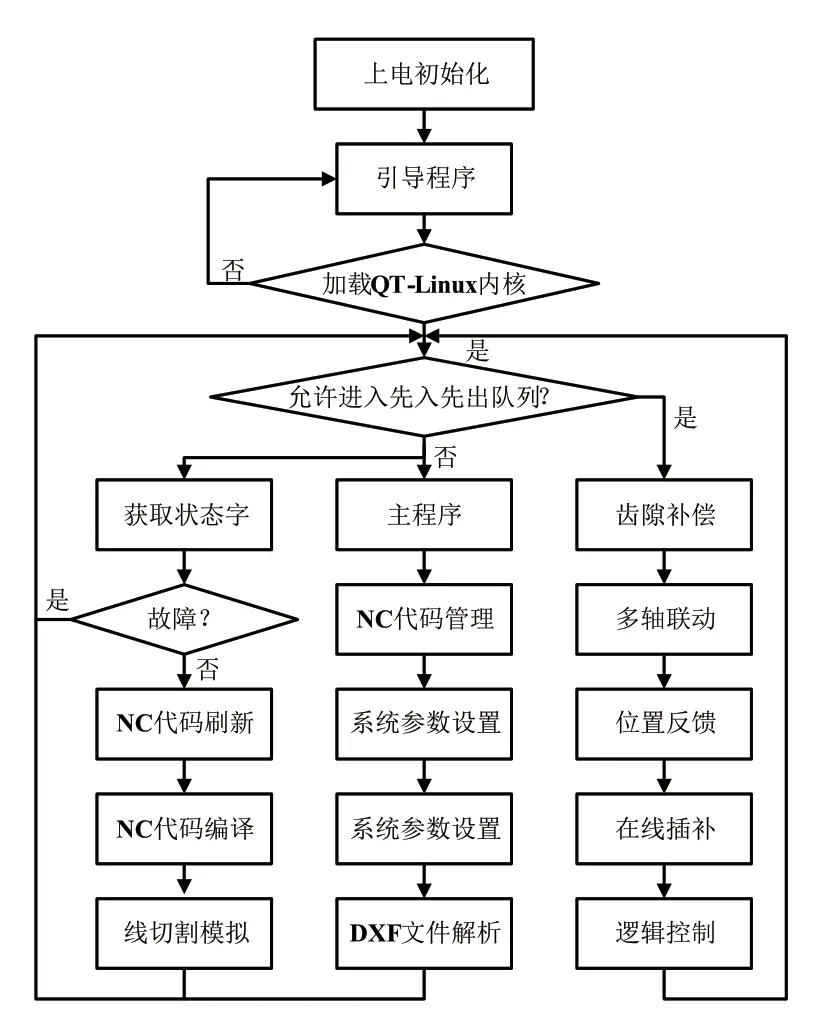

由于Linux内核处理优先级不同的多任务时存在进程不可抢占等问题,因此需要应用实时补丁修改与进程调度、中断处理相关的源文件,经重新加载内核映像以支持多任务实时操作。高速走丝线切割的多任务实时调度如图5所示,对于多任务进程,在线插补、齿隙补偿和伺服控制等实时任务在RT-Linux操作系统上运行,其余对实时性要求较低的任务则采用Linux内核。不同实时性要求的进程采用先入先出队列通信,即优先执行实时性要求高的应用进程,从而实现对电极丝加工轨迹在线插补、机床实时补偿、电火花线切割工艺参数优化与协同控制等。

图5 基于RT-Linux操作平台的多任务实时调度

3.2 高速走丝线切割控制软件设计

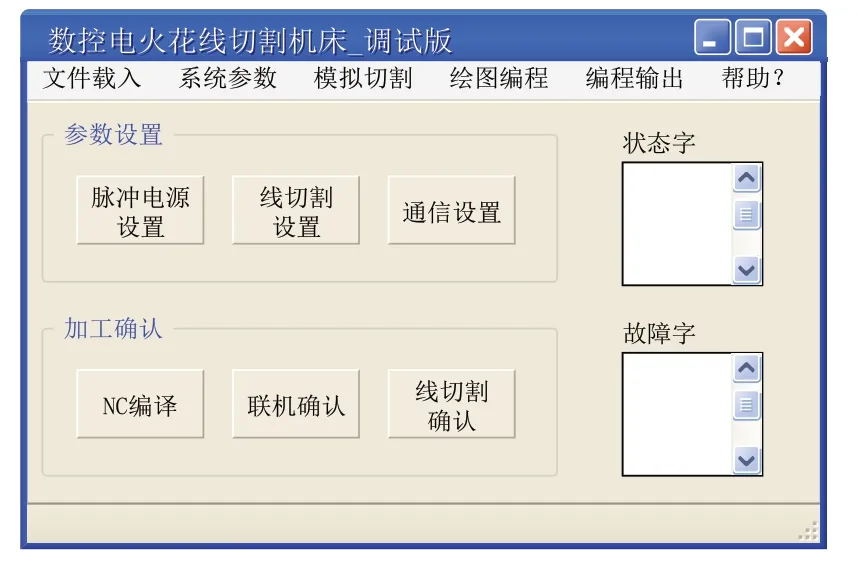

高速走丝线切割控制软件由上位机操作界面和实时控制程序两部分组成。上位机操作界面基于QT/Embedded设计,主界面如图6所示,支持DXF等格式文件载入,基于工件几何特征进行模拟切割,输出线切割代码。此外,交互界面支持线切割、脉冲电源等参数设置,以状态字形式实时反馈线切割机床各模块运行状态,通过故障字准确给出线切割加工异常对应的机床故障。

图6 主操作界面

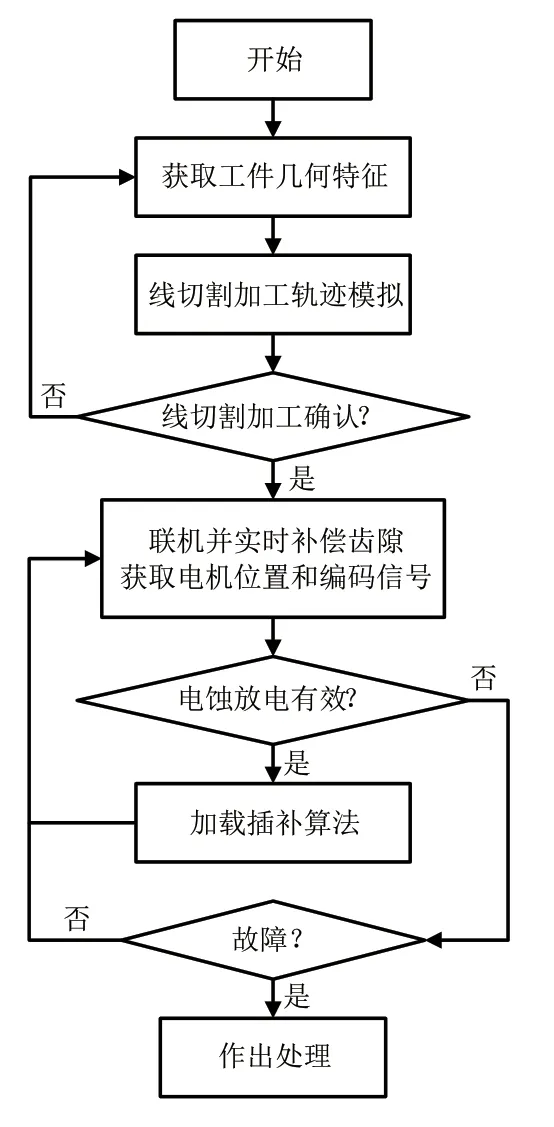

如前文所述,高速走丝线切割实时控制以RT-Linux操作平台为基础,通过工件几何特征和电蚀加工放电状态识别构成双闭环控制,具体控制流程如图7所示。以工件几何特征为目标,对线切割加工轨迹进行模拟,若操作人员确定线切割加工,闭环控制联机,由模拟切割确定实际切割所需齿隙补偿。在线切割加工过程中,线切割按编译的NC代码进行放电加工,以电蚀加工放电状态识别为目标,确认有效的脉冲放电后,RT-Linux实时内核对伺服电机位置和编码信号进行在线处理,并将加工轨迹插补算法加载到下位机。

4 结语

通过上位机ARM和下位机DSP设计双CPU协作的电火花线切割机床控制系统,上位机ARM植入多任务实时操作系统RT-Linux,在嵌入式RT-Linux操作平台上实现人机交互、NC编译、线切割加工控制等应用功能,再由工件几何特征和电蚀加工放电状态识别实现在线插补、实时补偿和多轴联动等多进程任务的协调控制。所开发的双CPU协作系统支持线切割加工轨迹模拟和NC编译等功能,提供友好的操作界面,上下位机硬件配置合理,能有效监测和反馈线切割加工过程机电系统状态,借助双闭环实现对工件线切割加工的高效率和高精度控制。该系统的应用大幅改善单CPU框架监控功能有限、在线插补与多轴联动协同控制性能差等问题,也提供了一种适于高速走丝线切割加工过程优化算法加载的解决方案,有利于提高线切割加工精度和质量,具有良好的工程应用前景。

图7 高速走丝线切割实时控制流程