刮板输送机张力检测系统设计与研究

2019-12-04马忠鑫程新龙

陈 希,马忠鑫,程新龙

(安阳职业技术学院汽车学院,河南 安阳 455000)

0 引言

刮板链作为刮板输送机重要组成部件,其张力大小直接影响整机工作稳定性[1]。刮板链的结构组成决定了其具有一定粘性及弹性。工作时,刮板所受摩擦阻力较大,重载长时间运行将致使刮板链弹性拉长,张紧力下降,产生卡链、断链等问题。而张紧力过大时,刮板输送机运行阻力增加,增大功耗[2]。因此,实时检测刮板输送机刮板链张紧力,对保证其安全稳定运行及节能减耗具有重要作用。

针对刮板链张紧力问题,近年来众多学者从控制调节及理论计算等方面进行了深入研究,但尚未实现刮板链张紧力的实时检测[3]。对此,本文根据压电振动浮能技术,设计了刮板输送机自供电张力实时检测系统。对刮板与圆环连接处进行改造,通过微应变检测,完成工作过程中刮板链张紧力的实时检测。采用刮板内置压电浮能及无线信号发送装置,实现了系统自供电及检测信号发送,确保了检测系统的长期稳定工作,避免了电池模块更换对传感器等部件的损坏。

1 检测系统模型及张紧力标定

1.1 检测系统构成及工作原理

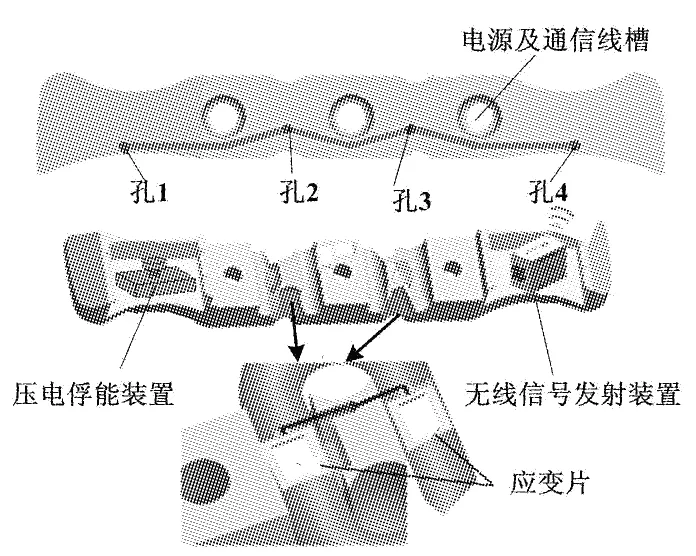

由于刮板输送机工作环境恶劣,检测系统设计与安装时应综合考虑各方面影响。本文在确保链环和刮板工作强度的前提下,将检测系统安装于两者连接处。检测系统结构如图1所示。

图1 检测系统结构图

刮板经改造,其上、下端部开槽、孔布线,将通信及供电线缆安装于上端部,无线信号传送及压电浮能装置安装于下端部,与刮板连接链环外侧进行铣削并粘贴应变片[4]。对设备进行保护处理,确保刮板和链环精准啮合,以保证张力检测精度。

运行过程中,由于摩擦及载荷作用,刮板处于连续且剧烈振动状态,通过压电浮能装置将振动转化为电能,为无线信号发送及张力检测应变片持续供电[5]。无线信号发送装置将应变片检测的刮板链张力实时变化情况传送至上位机张力信号采集系统,用于后期信号分析与处理[6],完成刮板输送机张力的实时监测。刮板链张力实时检测原理如图2所示。

图2 刮板链张力实时检测原理图

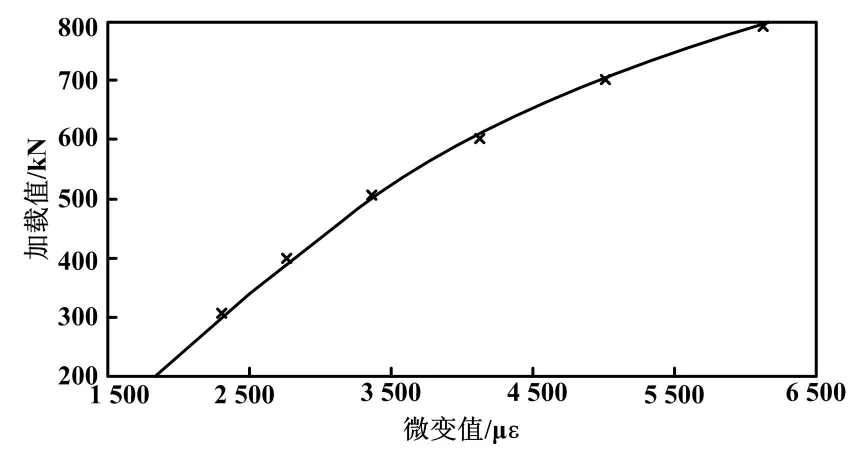

1.2 系统张紧力标定

为确保刮板输送机张力检测精度,在安装张力检测传感器前,需对张力进行标定。检测系统主要作用为检测刮板链张紧力,而非确定应力分布情况。因此,张力检测系统标定时采用直接标定法[7]。链环、刮板、传感器安装及受力位置应与实际工况相符合,以确保标定数值的精准性。张力每次加载值应适中且按照增加或减小有序加载,本文取100 kN升序加载。同一加载值进行多次测定,取应变量平均值。链环传感器标定值如表1所示。

表1 链环传感器标定值

根据表1中链环张力传感器标定值,通过MATLAB编程求解法,可得刮板链张力二次拟合式为:

式中:ch1为实际检测张力微应变,με;F1为实际检测张力值,kN。

刮板链张力标定二次拟合曲线如图3所示。

图3 刮板链张力标定二次拟合曲线

2 压电振动浮能器

无线信号发送装置及张力传感器安装于刮板和链环的连接处[8]。刮板输送机运转时,其随刮板连续运动,因此无法通过线缆长期供电。张紧力检测系统为实时检测,若通过电池供电,则需定期停机拆卸刮板进行电池更换,不仅操作繁琐复杂,而且反复拆卸过程中容易造成传感器及无线信号发送装置的损坏,降低检测精度。基于此,本文采用压电振动浮能器,实现对传感器及无线信号发送装置的长期、稳定供电。

2.1 压电振动浮能结构及工作原理

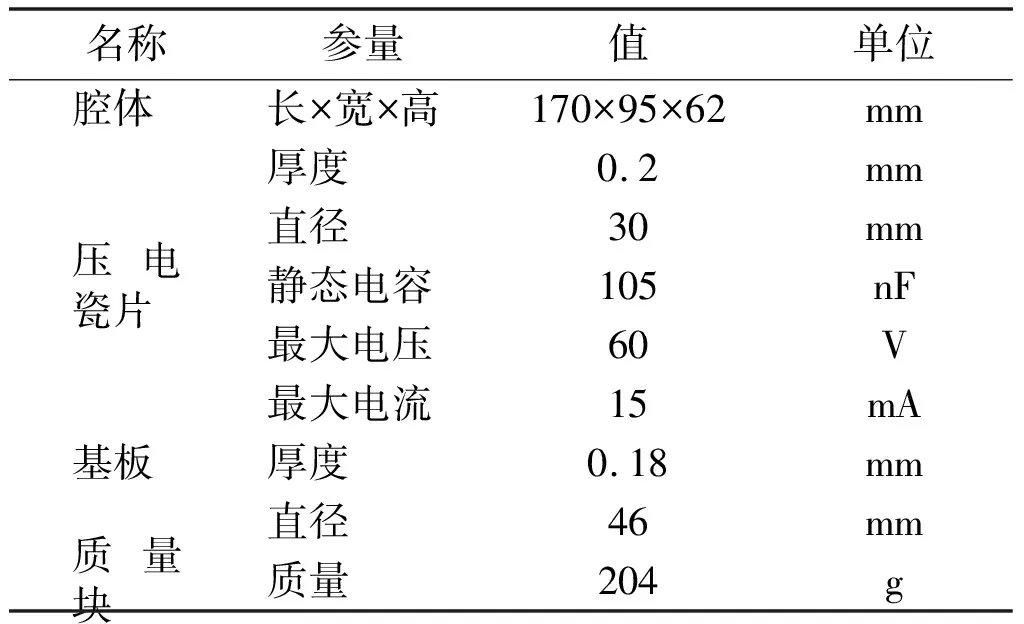

张力检测系统中的应变片及无线信号发送装置是主要能耗装置。由于刮板开槽处水平空间较大、垂直空间较小,本文设计的压电浮能系统采用多振子水平排列并联结构。压电浮能系统结构如图4所示。

图4 压电浮能系统结构图

压电振动浮能器主要组成部件为质量块、支撑弹簧、限位弹簧、施力杆、压电振子及封装外壳。压电振子由压电瓷片、基板及连接卡构成[9]。施力杆直径远小于压电瓷片,且作用于压电瓷片中心,可视为中心载荷。支撑弹簧可限制压电振子工作状态下的载荷强度及确保非工作状态下免受质量块作用。一方面,压电浮能器随刮板移动倒置时,限位弹簧可支撑施力杆克服质量块重力作用,避免刮板经过链轮换向对压电振子产生大冲击,破坏压电瓷片;另一方面,限位弹簧限制压电振子变形量[10-11]。压电浮能器工作结构参数如表2所示。

表2 压电浮能器工作结构参数表

刮板输送机运转时,刮板存在较激烈振动,带动质量块上下往复振动;通过施力杆进而对压电振子产生拉压力,压电振子产生弹性变形,将机械能转化为电能。

2.2 压电性能分析

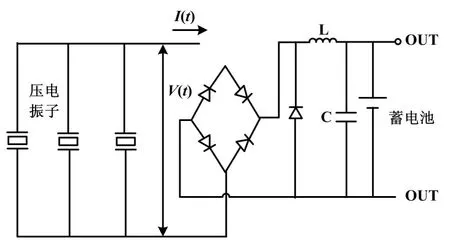

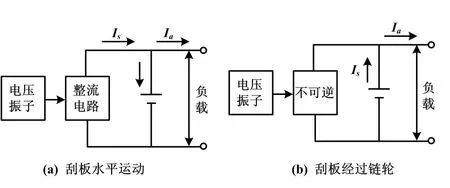

评价压电振动浮能器的主要指标为电能获取高效性及供电稳定持续性。压电振动浮能器电能收集电路如图5所示。交流-直流电能收集与储存系统由多压电振子并联振动能量采集系统、整流桥、滤波电容及蓄能器共同组成。

图5 压电振动浮能器电能收集电路

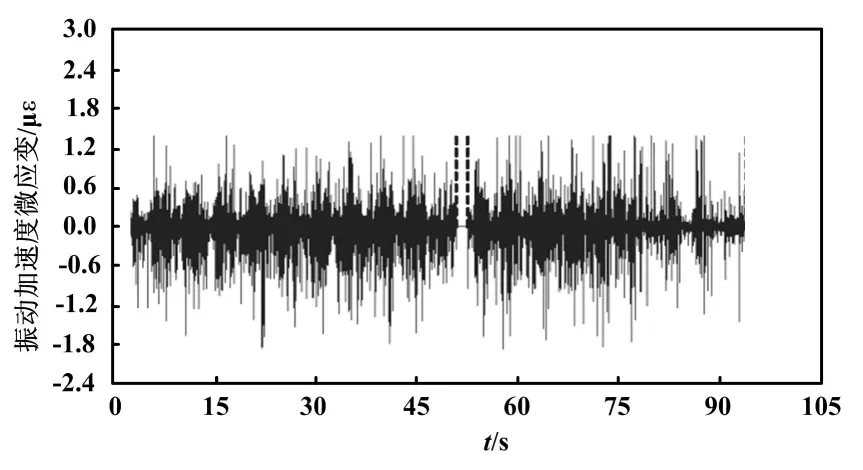

移动过程中,刮板处于不同位置时,振幅不同。刮板不同位置振动加速度微应变曲线如图6所示。

图6 刮板不同位置振动加速度微应变曲线

刮板不同位置供电电路如图7所示。由于摩擦阻力等影响,刮板在上下端部水平运动时振动较大[11],压电浮能器产生较多电能;产生的电能通过整流电路处理后为应变片及无线信号发送装置供电,并将部分电能储存于蓄电池,供电方式如图7(a)所示。刮板经过链轮时,刮板与链轮啮合,受张紧力作用,振动较小,可忽略。此时,蓄电池释能供电电路如图7(b)所示。

图7 刮板不同位置供电电路图

由试验测试可知,当压电振动浮能器频率为92 Hz、振幅为66.8 mm时,工作状态最佳。刮板移动时,不同位置负载功率-时间曲线如图8所示。由图8可知,系统负载总功率为0.346 W,在压电振动浮能器供电与蓄电池供电切换时,负载功率过渡平稳,且无震荡产生。在19 s与72 s处,由于蓄电池充电致使小电流分流,存在负载功率微降现象。但其对应变片及无线信号发送装置并无影响,压电振动浮能系统供电稳定,具有较高的可靠性。

图8 负载功率-时间曲线

3 试验测试

为了对张力检测系统的检测精度及可靠性进行验证,通过现场实测分析,对系统工作性能进行测试。测试中选取SGZ1000/1710中双链刮板输送机。其装机功率为2×855 kW,水平无倾角铺设长度为80 m,空载链速为1.58 m/s,空载运行一周所需时间为103 s。刮板两侧设有刚性封闭腔体。其与刮板具有相同的载荷强度,将无线信号发送装置与能量采集模块内置其中。压电振动浮能器通过刮板内部线槽对应变片及无线信号发送装置供电。将无线信号接收装置等距安装于液压支架,检测系统通过无线信号发送/接收装置及以太网上传至上位机进行数据监测与处理。

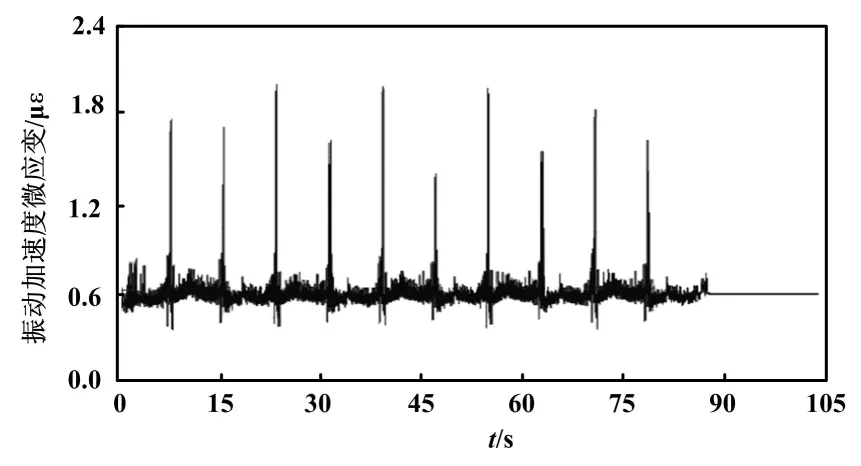

通过现场测试可知,压电振动浮能器具有稳定、可靠的供电性能,可满足传感器及无线信号发送装置用电需求。刮板张力微应变实时监测曲线如图9所示。

图9 刮板张力微应变实时监测曲线

图9中,刮板过链轮时产生大幅度张力突变,时间间隔约为51.5 s;由张力突变检测的刮板运行周期约为103 s,与刮板空载运行周期相符。

刮板输送机张力应变各特征值如表3所示。

表3 刮板输送机张力应变特征值

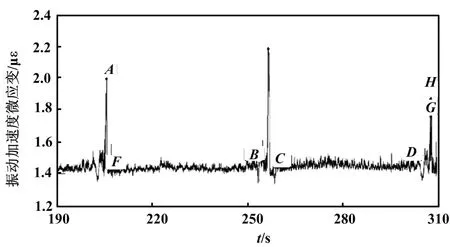

对刮板输送机正常运转下的一个循环周期(190~310 s)进行细化分析,得到一个循环周期应变曲线,如图10所示。图10中,标志点分别为一个循环周期内链轮啮入、啮出点及峰值张力微应变值。

图10 一个循环周期应变曲线

由图10可知,张应力曲线中:A点为208 s时传感器位于机头链轮啮出点,张应力为113 kN;B点为机尾链轮啮入点,张应力为125 kN。A、B两点差值为刮板输送机空载运行时下端链运行阻力,为12 kN。E、F、H点为传感器过链轮时峰值点,分别为274.2 kN、236.6 kN、210.6 kN。

各点微应变值及由标定张力二次拟合公式获得的标志点微应变与张力值如表4所示。

表4 标志点微应变与张力值

4 结束语

本文综合分析刮板输送机实际运行情况,基于压电振动浮能原理,设计了刮板链自供电张力检测系统。通过试验对压电浮能器供电特性及系统张力检测精度进行分析,并得到如下结果。

张力实时检测系统实现了运动装置信号的提取,简化了数据采集过程。通过张力标定获得张力应变片二次拟合曲线,确保了检测结果的可靠性与精准性。

根据刮板运动过程中的振动特点,通过多振子水平并列式压电振动浮能器为应变片和无线信号发送装置提供电能,获得系统负载实时功率,验证压电振动浮能系统的供电稳定性及可靠性。

通过试验对张力检测系统进行验证。由试验结果可知,检测系统可实时反馈刮板链张力变化情况。分析张力检测曲线可知,刮板输送机运行周期为103 s,刮板处于下端链时所受阻力为12 kN,瞬时张力最大值为274.2 kN。该试验结果与实际工作情况相吻合。该研究为刮板输送机运行阻力及张紧力研究奠定了基础。