机加工行业工业云边缘设备功能及应用

2019-12-04赵子杰陆剑峰王舜禹

魏 坚,余 涛,赵子杰,陆剑峰,王舜禹

(1.同济大学电子与信息工程学院CIMS研究中心,上海 201800;2.智能云科信息科技有限公司,上海 200082;3.南通理工学院,江苏 南通 226001)

0 引言

工业互联网是满足工业智能化发展的关键网络,也是新一代信息技术和工业深度融合形成的新型应用模式[1]。工业互联网联盟(alliance of industrial internet,AII)认为,工业互联网的本质是以机器、原材料、控制系统、信息系统、产品和人之间的网络互联为基础,通过对工业数据的全面深度感知、实时传输转换、快速计算处理和高级建模分析,实现智能控制、运营优化和生产组织变革[2]。

数据是工业互联网的核心。这里的数据既包括现场设备、产品、运行环境的数据,也包括工厂外智能产品的数据。基于这些数据的分析,机器可以高效地生产,管理模式可以得到充分的优化。这使得工业朝着智能化方向发展。而工业数据采集又是数据的基础。国务院发布的《关于深化“互联网+先进制造业”发展工业互联网的指导意见》强调要“强化复杂生产过程中设备联网与数据采集能力,实现企业各层级数据资源的端到端集成”,推动各类数据集成应用,形成基于数据采集、集成、分析的“工艺优化、流程优化、设备维护与事故风险预警能力”[3]。

在机加工行业中,设备的数据采集是一项重要的工作。这里的数据采集包括两方面内容。一是通过现场总线、工业以太网、工业光纤网络等工业通信网络实现工厂内设备的数据采集,二是通过工业互联网实现对工厂外其他类型设备的远程接入和数据采集。由于设备系统本身具有较强的封闭性和复杂性,不同设备的数据格式、接口协议都不相同,因此现阶段需要根据不同的设备类型设置不同的采集流程,包括设置网络接口、网络协议、网络拓补和网络管理。当工业云平台采集到这些数据后,还需要使用不同的转换协议将这些数据转换成统一格式。这种处理方式不仅需要大量的时间,而且成本高昂。随着接入设备的增加,采集数据的爆发式增长,这些弊端会越来越明显。这些都对机床的数据采集提出了更高的要求。本文提出了一种解决方案,即通过边缘设备实现不同设备、不同协议的接入。

1 现状分析

1.1 边缘设备的定义

随着5G通信技术、物联网等技术的快速发展,万物互联的智能时代正在快速到来。数据统计表明,预测到2020年,连接到网络的无线设备数量将达到500 亿台,生成的数据量达 507.9 ZB[4]。当前的云计算模型的核心思想是将各种超大容量的资源统一集中管理,根据用户的请求动态分配各种资源。这种集中式管理无法满足日益增长的实时数据交互与处理的需求[5]。在这种情况下,越来越多的学者提出将计算和存储资源放在互联网的边缘,即通过边缘设备减轻云的压力。

边缘设备狭义定义是指向企业或服务提供商核心网络提供入口点的设备,比如路由器、路由交换机、集成接入设备、多路复用器,以及各种局域网和广域网接入设备。2015年,边缘计算进入快速发展期后,以边缘计算为主题的协会与联盟相继成立,各类定义、标准与规范逐渐形成,对于边缘设备的定义也进行了扩展[6]。边缘设备广义上的定义是指从数据源到云计算中心之间的任意资源,其操作对象包括来自云服务的下行数据和万物互联服务的上行数据[7]。

边缘设备支持将一种类型的网络协议转换为另一种类型的网络协议,可以根据实际需要进行数据存储、缓存、分析、传输等相关的计算操作,从而实现边缘和云的资源统一协调管理[8]。

1.2 机加工行业工业云边缘设备的发展

2003年开始出现边缘服务的概念。当时IBM在WebSphere上提供关于Edge的服务。2014年,欧洲电信标准化协会(european telecommunications standards institute,ETSI)成立移动边缘计算(mobile edge computing ,MEC)标准化工作组,同年AT&T、思科、通用电气、IBM 和英特尔成立AII,自此开始对边缘设备进行了系统的研究。2016年,华为技术有限公司、中国科学院沈阳自动化研究所、中国信息通信研究院、英特尔公司、ARM和软通动力信息技术(集团)有限公司联合倡议发起边缘计算产业联盟(edge computing consortium,ECC),我国正式开始对工业边缘设备进行研究。

针对传统的批量化和刚性的生产系统在生产需求发生变化时,生产线调整时间长以及维护成本高的问题,2017年,沈阳自动化研究所搭建了智能制造边缘计算示范系统。该系统中的边缘设备可以分成3类,分别是边缘计算数据平台、边缘计算网络和边缘计算网关。通过该示范系统中的边缘设备可以灵活替换设备,调整生产计划以及快速部署新工艺。2018年,沈阳自动化研究针对机床行业的边缘设备进行了研究,提出了一整套架构,并通过汽车装配领域、工程机械领域、铸造装备领域和光伏装备领域的四套实际生产系统对该框架进行了测试[9]。

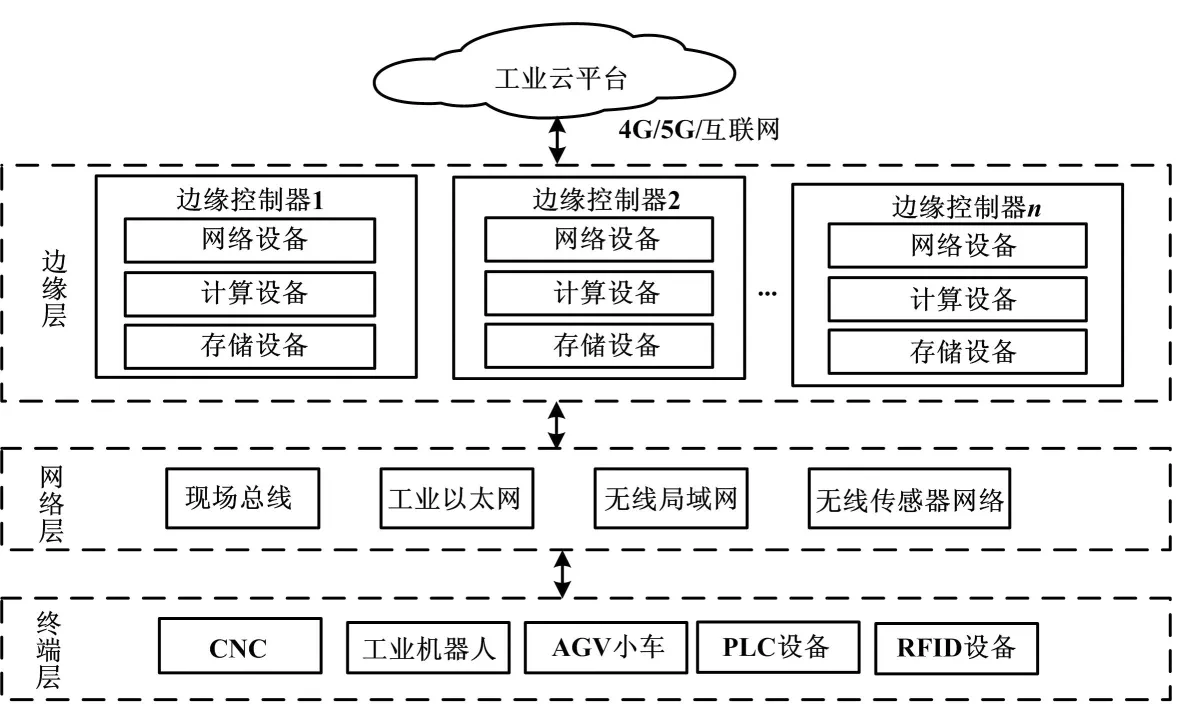

机加工行业边缘设备应用示意图如图1所示。它由四部分组成,分别是终端层、网络层、边缘层和工业云平台。终端层由各物联网设备组成,例如数控机床(computerized numerical control,CNC)、工业机器人、自动导引小车(automated guided vehicle,AGV)、可编程逻辑控制器(programmable logic controller,PLC)、射频识别(radio frequency identification,RFID)等。这里只考虑终端设备的数据采集能力,不考虑其计算能力。网络层是终端层和边缘层的网络传输通道,主要包括现场总线、工业以太网、无线局域网和无线传感器网络等连接方式,比如CNC、PLC设备通过现场总线或者工业以太网和边缘设备连接,RFID设备通过无线局域网和边缘设备连接。工业云平台是面向工业生产环节的数据分析与开发的平台,数据处理流程包括三个部分,分别是数据存储、数据分析和数据可视化决策管理[10]。边缘设备一般通过4G、5G和云平台连接[11]。

边缘层由各种边缘控制器组成,为终端提供就近服务(例如快速响应终端设备的请求,处理终端设备的实时数据)。边缘控制器一般由三类边缘设备组成,分别是网络设备、存储设备和计算设备[12]。其中:网络设备主要负责和工业云平台、终端设备之间的通信;计算设备主要负责对终端数据进行实时分析;存储设备主要负责对终端数据进行存储。边缘设备可以有效缓解云计算中心的压力,降低宽带的消耗,提高数据处理效率[13]。但是边缘设备在发展过程中也遇到了一些瓶颈。一是边缘设备一般只具有网络、存储和计算功能中的一种,很少有设备将这三种功能集中到一起。二是工业云平台依旧是最大的数据处理中心,边缘设备处理的事务是有限的,仍有一些复杂事务需要云平台来完成。机加工行业边缘设备应用示意图如图1所示。

图1 机加工行业边缘设备应用示意图

2 基于边缘设备的应用部署架构

由于边缘设备的存储和计算能力有限,边缘设备只能处理一些简单的事务,而复杂的事务则需要云平台来处理[14]。以机床健康度计算分析为例,工业云平台根据机床运行的历史数据训练计算模型,接着利用训练好的计算模型对数控机床的实时数据进行分析,最后将模型分析的结果反馈给数控机床。根据机加工行业的特点,本文提出了机加工行业边缘设备的部署架构。该框架中的边缘设备具有网络、计算和存储三种功能,有效减少了边缘设备的数量;与此同时,将云平台中的模型参数传输给边缘设备,使得边缘设备能够处理更多的事务。

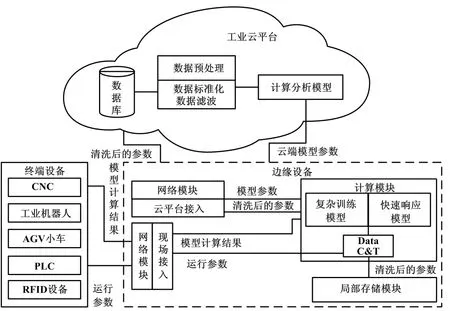

本文把边缘设备分成了三部分,分别是网络模块、局部存储模块和计算模块。网络模块有两个功能。一是现场接入。现阶段终端设备的种类很多,这些设备有着不同的网络接口和网络协议,通过现场接入可以实现终端设备和边缘设备的网络通信。二是云平台接入。通过它可以实现边缘设备和工业云平台之间的网络通信。局部存储模块则是将清洗完后的运行参数进行存储。这些运行参数数据会保存一段时间,超过一段时间数据会自动删除,这是由于边缘设备内存的限制。

计算模块主要是对终端设备运行参数进行实时分析,并将分析结果及时反馈给终端设备。在参数分析之前,需要经过数据清洗转换(DataC&T)。DataC&T主要负责对运行参数进行简单的清洗(包括清除重复数据和填充空缺值),以及对清洗之后的数据进行封装。对于简单的事务,边缘设备的计算模块运行快速响应模型可以直接处理,比如根据实时位置误差判断机床运行精度。对于复杂的事务,边缘设备需要借助云平台来处理,比如计算机床的健康度。云平台先从数据库中获取历史数据,然后进行数据预处理(包括数据标准化和数据滤波),接着使用预处理后的数据训练模型,最后云平台将训练好的模型参数传递给边缘设备。云平台会定期更新平台上的模型,以保证模型的准确性。边缘设备计算模块中的复杂训练模型是云端模型的“映射”,通过使用云端训练好的参数可以直接处理来自终端设备的复杂事务。边缘设备在得出计算结果时,会将计算结果传输给网络模块:一方面,通过云平台接入将结算结果传输给云平台;另一方面,通过现场接入将模型计算结果传输给终端设备。

与之前设备直接和云平台连接传输数据相比,通过局域网或者现场总线连接的终端设备和边缘设备可以有效减少传输过程中的数据丢失问题,提高数据传输的效率。同时,边缘设备将这些数据以统一格式传输给云平台,可以降低云端的计算负载[15]。在设备终端侧提供服务,保证了较低的网络延迟和抖动[16]。这种方式不仅可以处理复杂的事务,还提高了对终端设备的响应能力。

机加工行业边缘设备的部署框架如图2所示。

图2 机加工行业边缘设备的部署框架

3 应用案例

随着科技水平的快速发展,数控机床的复杂程度、精密程度都有所提高。一旦数控机床发生故障,会带来严重的经济损失。因此,需要通过分析机床的健康状态,对机床进行科学、有效的管理[17]。而现阶段机床的厂商很多,比如发那科、西门子、三菱等。这些机床有着不同的网络接口和网络协议。如果每个厂家的机床都和云平台设计一套通信流程,会大大增加开发的难度。而通过边缘设备转接,一方面降低了开发的难度,另一方面提高了数据传输的效率。

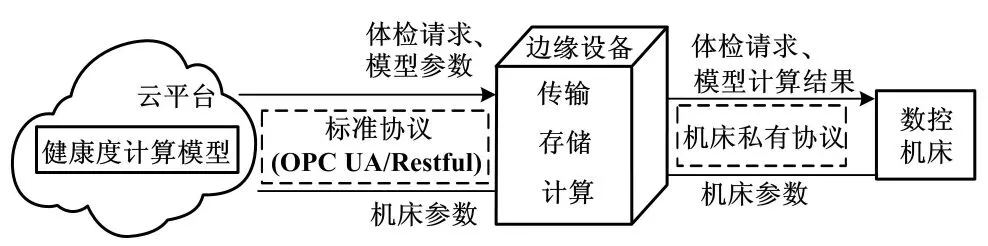

图3是利用边缘设备实现机床健康度分析的框架,整个框架由三部分组成。工业云平台主要负责发起测试请求,以及根据训练数据训练健康度计算模型,并将训练好的模型参数传递给边缘设备。边缘设备的传输模块主要是用来传输测试请求、体检过程中的数据、云平台上模型的参数以及模型计算的结果;存储模块主要用于缓存体检过程中的数据;计算模块主要使用云平台训练好的模型参数对数控机床的健康度进行计算。计算模块中的模型和云端健康度计算模型是相同的。唯一的区别是计算模块中的模型不需要进行模型的训练,它直接使用云端训练好的模型参数。当采集到机床的实时数据之后,计算模块中的模型可以利用训练好的参数直接计算机床的健康状态。数控机床主要负责三方面的内容:一是接收体检请求并运行相关的体检程序;二是在体检过程中采集数控机床的相关参数;三是接收边缘设备健康度计算的结果,并根据计算结果进行维护调整。工业云平台和边缘设备之间通过标准协议连接,比如OPC UA/Restful协议;而机床和边缘设备之间通过机床私有协议连接。

图3 利用边缘设备实现机床健康度分析的框架

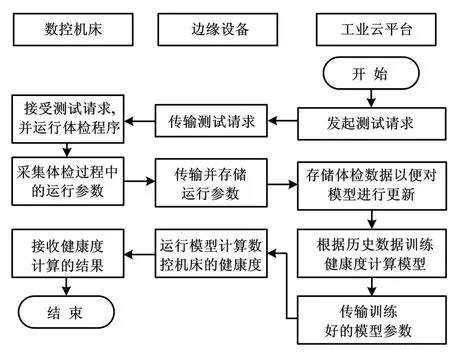

云-端结合的数控机床体检和故障分析流程如图4所示。首先,工业云平台通过标准协议将测试请求发送给边缘设备。接着,边缘设备会将测试请求通过机床私有协议发给数控机床。当数控机床接收到测试请求后,会自动运行体检程序并采集体检过程中的运行参数。边缘设备会将体检过程中的数据传输给云平台,以便云平台及时对模型进行更新;与此同时,边缘设备会自动存储这些数据。云平台会根据历史数据训练健康度计算模型,并将训练好的模型参数传递给边缘设备。接着,边缘设备使用训练好的模型参数以及体检过程中的数据计算数控机床的健康度。最后,数控机床会接收健康度计算的结果并进行维修调整。

图4 云-端结合的机床体检和健康度分析流程图

4 结束语

随着车间设备的增加,云平台采集设备数据的难度也随之不断增加。在这个研究背景下,本文提出的边缘设备可以有效解决不同终端设备和云平台之间的数据通信问题。为了充分利用边缘设备中的网络、计算和存储功能,设计了机加工行业边缘设备的部署框架。云端结合的分析案例验证了边缘设备的功能和部署框架。事实证明,将云端的模型“映射”到本地,不仅扩展了该边缘设备的事务处理能力,还提高了对终端设备的响应能力。