基于WINCC 的工业炉群智能监控系统

2019-12-04刘玲玲夏志鹏周熠民李保强

刘玲玲,夏志鹏,周熠民,李保强

(1.郑州财经学院 机电工程学院,河南郑州 450044;2.机械工业第六设计研究院有限公司,河南郑州 450007)

随着工业4.0 和中国制造2025 的推进,智能工厂、智能生产在我国工业领域的研究快速展开。智能化生产系统及过程,以及网络化分布式生产设施的实现,整个企业的生产管理、人机互动在生产过程中的应用等技术将制造业推向智能化转型。当前国内工业炉窑的自动化监控多见于单台炉窑,而现有的单台炉窑监控系统往往偏重于工业炉运行状态信息的实时监控,而不具备班次、操作员、产品型号、数量、材质、工艺编号、工艺开始时间、工艺结束时间、耗气量、耗电量等生产信息的记录与查询功能,更不具备通过以太网或移动互联网的远程访问与控制功能[1]。随着工业向着规模化、智能化、信息化方向的发展,生产和管理者对于整个工业炉群系统的全面智能监控和管理有了更高的要求,并且工业炉群通过计算机甚至通过手机、平板电脑等移动终端进行远程监控已经是未来的一个发展趋势,因此针对工业炉群的智能监控系统的研发尤其迫切[2]。鉴于此,本文研究基于WinCC 的工业炉群智能监控系统,集中了智能化、信息化、网络化等先进技术,是工业炉装备向高端装备发展的一个重要方向。

1 WINCC

WinCC 是Windows Control Center(视窗控制中心)的简称,是西门子公司基于Windows OS 开发的SCADA/HMI 软件,于1996 年进入世界工业控制组态软件市场,并在很短的时间内成为世界第三个在世界范围内成果的SCADA 系统。SCADA 系统的核心功能是实时数据库,WinCC 采用SQL Server 数据库对数据进行归档和采集,同时具备Web 浏览器功能,使操作者能够远程实时监控生产流程的动态画面。并通过不同权限的设置,更好的调度指挥工业生产。同时具有较强的开放性,可以使用户程序与各种软件相结合,建立友好的人机界面[3]。作为全集成自动化系统的重要组成部分,WinCC 与西门子STEP7 编程紧密结合,可将工业炉生产和过程自动化结合在一起,充分利用WinCC 变量管理器、图形编辑器、报警记录、过程值归档、报表编辑器、脚本系统、用户管理器、交叉索引和文本库对于工业炉群生产过程中变量通讯、实时过程控制画面、数据采集和报警记录、运行状态的数据归档、保存以及运行过程趋势、曲线、报表等很好地呈现。

2 方案设计

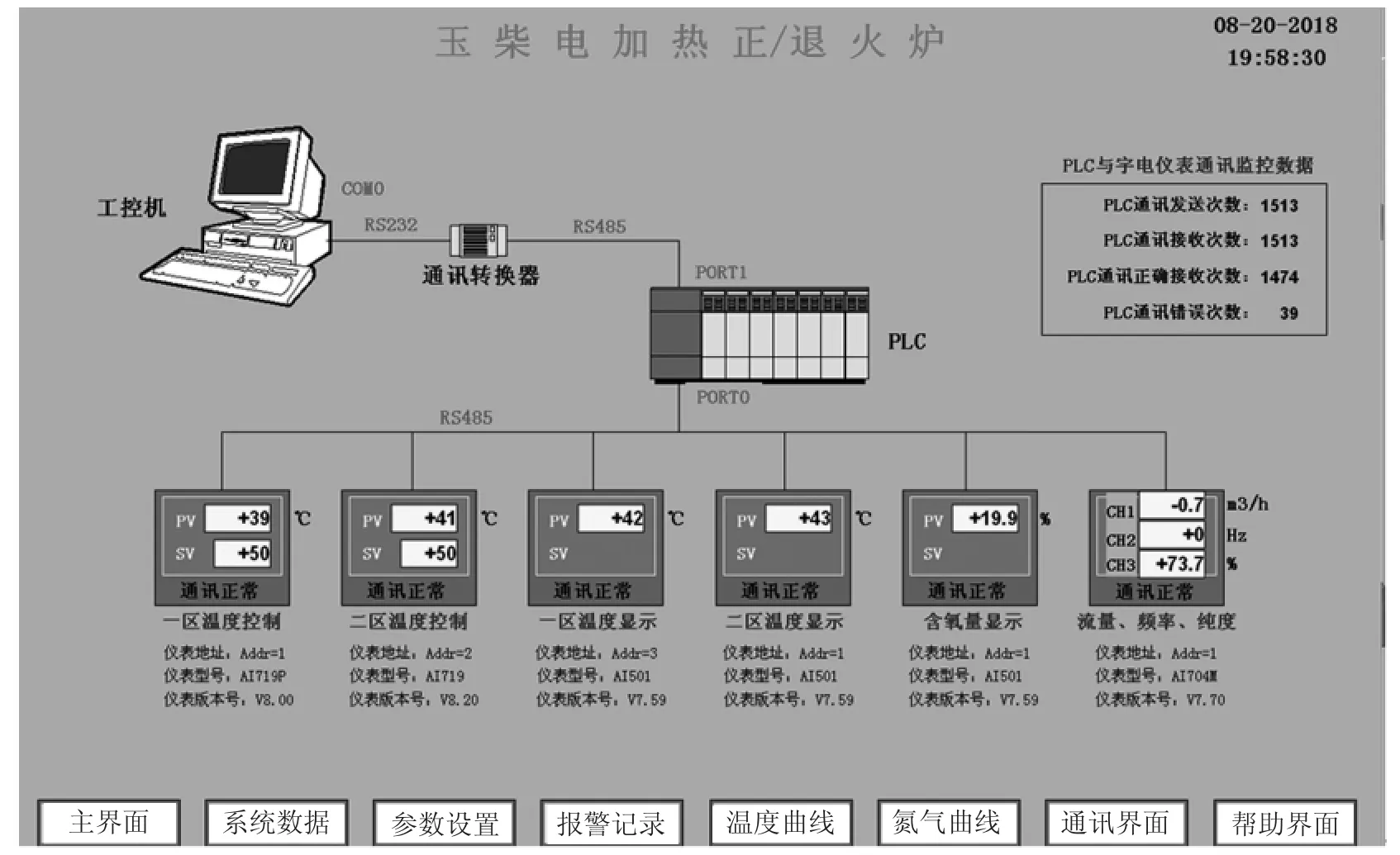

以玉柴铸件正(退)火炉项目为例,基于WINCC 的工业炉群智能监控系统采用web 客户端进行工厂车间远程监控管理,客户端通过以太网与工控机(WINCC 组态界面)相连。工控机一用一备确保安全性。下位控制系统采用SIEMENS公司S7-400 系列可编程控制器,通过以太网,实现以高速数据通讯传输连接的集中监视、分散控制的自动化系统;PLC 控制系统与从站装置之间采用Profibus-DP 网通讯。系统连接示意如图1所示。具体由炉窑群、烘箱、智能仪表、PLC、传感器、电能表、浓度测量仪、气体流量计、切断阀及A/D 转换模块等部件组成。上位机选用工控机、触摸屏、个人计算机,现场使用触摸屏现场监控,中控室中使用工控机监测与控制,远程监控使用个人PC 监控与管理,下位控制系统由西门子PLC与智能仪表构成,采集模块由传感器、流量计、测量仪、电能表等组成。系统中通信采用RS232 和RS485 两种通信标准,其中RS232 通信实现硬件和软件的连接,RS2485 通信实现远距离数据的传送。

图1 方案结构图

3 软件设计

炉窑监控分为远程监控管理层和中控室监控层。远程监控管理层可远程查看整条生产线的运行情况,包括了现场的炉温、炉压的实时数据和设备工作状态,并可打印参数报表和各项参数曲线,对整个生产过程进行监督、管理和决策。中控室监控层设在窑炉车间中控室,完成对整个窑炉车间进行监测和控制,可以实现手动、自动、现场操作控制,设计有各段炉温调整、管道压力调整、炉压调整、实时趋势、历史趋势及系统报警等操作监控画面。

通过组态王提供的各种通用I/O 接口设备驱动程序,将现场控制系统及数据采集系统和上位计算机监测系统连接起来。为提高系统的安全性,设置报警提示信息及声光报警;通过生动形象的动态图形组态画面,实现车间炉窑运行状态的可视化监控;通过组态软件丰富、强大的报表功能,对值班操作人员的操作情况、窑炉的运行情况实现自动化管理;通过组态王与SQL Server 建立链接,实现数据库管理。

3.1 界面设计

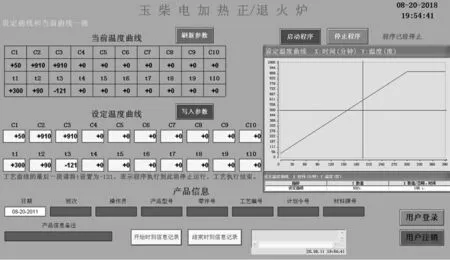

本课题研究和设计的WINCC 组态界面是以玉柴铸件正(退)火炉项目为例的,铸件正(退)火炉人机界面主要包括:起始画面、主画面、系统数据画面、参数设置画面、报警记录画面、温度曲线画面、氮气曲线画面、通讯画面和帮助画面。人机界面可完整显示退火炉的实时状态信息,并对温度、氮气数据进行记录,对系统运行过程中的报警信息进行显示和记录,可以通过参数设置界面进行工艺曲线的设置和运行过程数据的记录。

3.2 用户管理与通讯设置

图2 主界面图

图3 参数设置画面

为安全生产,与工艺相关的每个操作都必须由操作员确认。操作员必须登录经校验后才能对该生产线自动化控制系统进行相关操作。未进行授权的访问人员无法进行任何相关操作,这样就可预防非工作人员的误操作导致的生产事故。为此,利用WinCC 强大的脚本编辑功能设定了用户管理[4]。本项目中总体设置了以下两种权限:用户、管理员。当用户登录到系统时,将不会为其赋予任何权限。也就是说,用户既不能调用或查看数据,也不能执行控制操作。其中管理员又分为轧制、入口段两种(本生产线有150m 长,轧制段和入口段的操作员很难准确了解对方系统所处的准确状态,因此不能干预对方的操作),当管理员调用一个受访问权限保护的功能,则用户管理器将检查用户是否具有允许其如此操作的相应授权。如果没有,用户管理器将拒绝用户访问所期望的功能。HMI 系统通过以太网同PLC 控制器连接,通信采用TCP/IP 协议,通信速率为10 Mb/s,网络连接采用光纤[5]。

图4 通讯画面

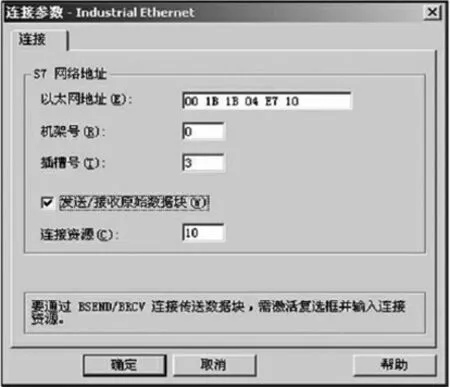

工业以太网是工业环境中最有效的一种子网,它是一种开放式的通讯网络,可靠性高,使用范围广,且速度快,能够进行大量数据的交换[6]。它通过安装在PC 机上的通讯卡与SIMATIC S7进行通讯,使用的通讯协议为ISO 传输层。WinCC 站SIMATIC S7 自动化系统之间的通讯是通过SIMAT-IC S7 Protocol 来实现的,无需通过其他OPC 服务器进行连接[7]。这样就整个系统的组建提供了极大方便。WinCC 系统通过工业以太网与自动化系统进行通讯连接需要在上位机系统中进行以下几步设置:(1)将SIMATIC S7 Protocol Suite 的TCP/IP 通道中系统参数中单元选框的逻辑设备名称选为CP-TCPIP;(2)在TCP/IP通道添加的驱动连接的属性中设置相应的连接参数,如图5 所示;(3)将控制面板中设置PG/PC 接口的应用程序访问点选择对应的网卡,并进行对应的诊断测试。

图5 通讯链接参数设置

4 结束语

目前,国内尚无符合本文研制目标要求的基于WinCC 的工业炉群智能监控系统,来满足国内众多机械厂工业炉群智能监控的需求,现有的基于WinCC 系统多基于煤矿、配料或污水处理等,工业炉行业的监控系统也以单台为主,并且也以基本的状态监控为主,不具备生产信息的记录、查询、统计和报表打印功能,更不具备通过移动互联网进行远程访问和控制的功能,所以现有的工业炉监控系统不能满足未来热处理车间工业炉在规模化、智能化、信息化上的更高需求,这对在高端热处理炉群的应用场合,就会付出丧失市场机会的沉重代价。