电力机车轴箱体造型分芯工艺设计

2019-12-04王雪峰班炯光任永波

王雪峰,班炯光,任永波

(中车大连机车车辆有限公司,辽宁大连 116022)

轴箱体是装配在电力机车转向架上的一系悬挂装置中的关键铸钢件,通过本体轴孔装配于车轴上,通过压装于本体弹簧面上和构架之间的弹簧与构架相连,在轮对和构架之间起到连接作用。材质为C 级钢,结构复杂,曲面过渡面较多,关键部位需进行磁粉和超声波探伤,以确保铸件表面质量和内在质量。轴箱体铸件质量直接影响到机车整车质量,关系到铁路运输安全。在产品工艺设计时,需认真分析,考虑产品结构特点,采取有效措施,保证产品质量[1]。

1 电力机车轴箱体结构特点

电力机车轴箱体产品结构属于薄壁箱体结构,过渡曲面较多,变截面较多,轮廓尺寸为870 mm×460 mm×270mm,毛坯重量约140kg。根据现场工装情况和生产需要,设计采用一箱两模,上下两箱造型,底注式浇注系统,浇注系统设置在两个轴箱体之间,整体对称布局[2]。在大轴孔上端面设置两个腰圆保温冒口,轴孔1#砂芯带有两个冒口补贴。

2 初步分芯工艺

2.1 砂芯分芯工艺方案

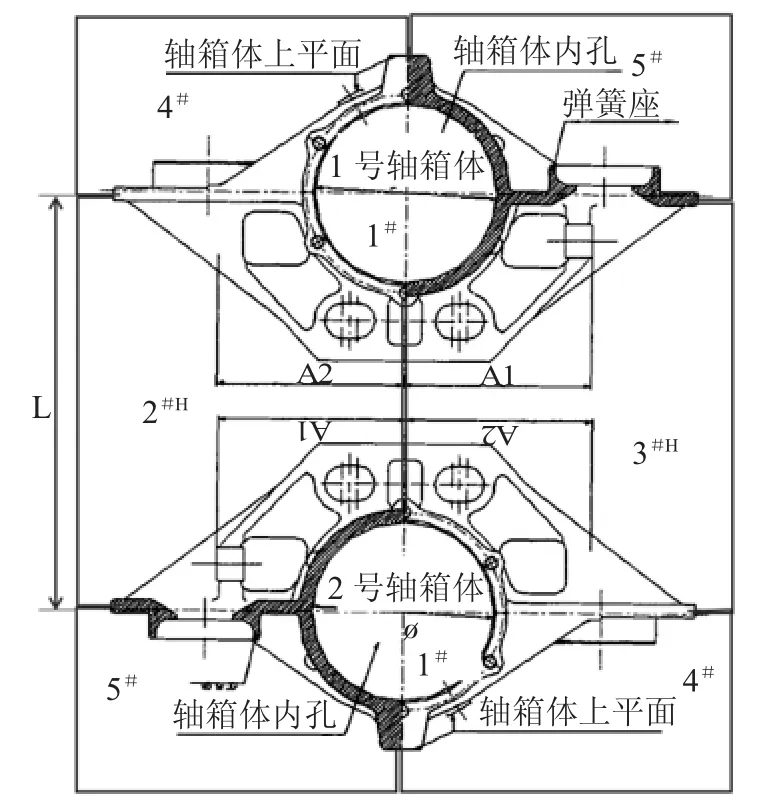

按常规设计,每个轴箱体用5 块砂芯组芯,一箱两模,整个一箱型腔里共有10 块砂芯组成。分芯示意图见图1。砂芯数量多,要求每块砂芯尺寸位置准确,以确保组成的产品型腔尺寸符合图纸,而且相互之间还要有一定的调整量,以便于吊芯操作。

2.2 存在的问题

图1 初步分芯示意图

在常规方案实际生产中,用吊车吊芯进行下芯操作时,既要考虑每块砂芯的位置,还要考虑砂芯相互之间的位置,操作难度较大。如图1 所示,要保证单个轴箱体的2#、3#、4#、5#和1#砂芯之间的位置,还要考虑两个轴箱体之间的砂芯的相互位置,尤其是两个2#、两个3#砂芯之间的间隙,即2#1、3#2、3#1、2#2位置,因为这几块砂芯涉及到两个轴箱体铸件的弹簧面以下部分的结构尺寸。1 号轴箱体的2#1、3#1砂芯和2 号轴箱体的2#2、3#2砂芯之间的间隙,很难控制。如果其相互之间间隙较大,吊芯时要做好砂芯间的固定,以避免浇注过程中出现砂芯位置改变,造成轴箱体尺寸变化。当间隙较大时,在浇注的时候容易跑火形成披缝。如果其相互之间间隙较小,吊芯时容易造成砂芯摩擦,砂芯位置就需要重新调整。而只要移动其中一块砂芯,位置发生了变化,就影响到其他砂芯,也需要随之进行调整,以致几块砂芯都需要来回调整,直至相对位置达到合适状态。而这个调整的过程比较繁琐,需要很长时间才能将10 块砂芯调整到比较适合的位置。在砂芯位置调整的过程中,不可避免地造成砂芯之间相互摩擦,以致砂芯磨损,就容易使一些砂粒掉落到下型中。而浇注系统的横浇道刚好就位于两个2#、3#砂芯之间接缝的下部,吊芯过程中产生的这些掉落的砂粒在吊芯后无法清理干净,浇注时就被冲入型腔,最终在铸件上形成砂眼缺陷。

3 分芯工艺改进

3.1 分芯工艺改进方案

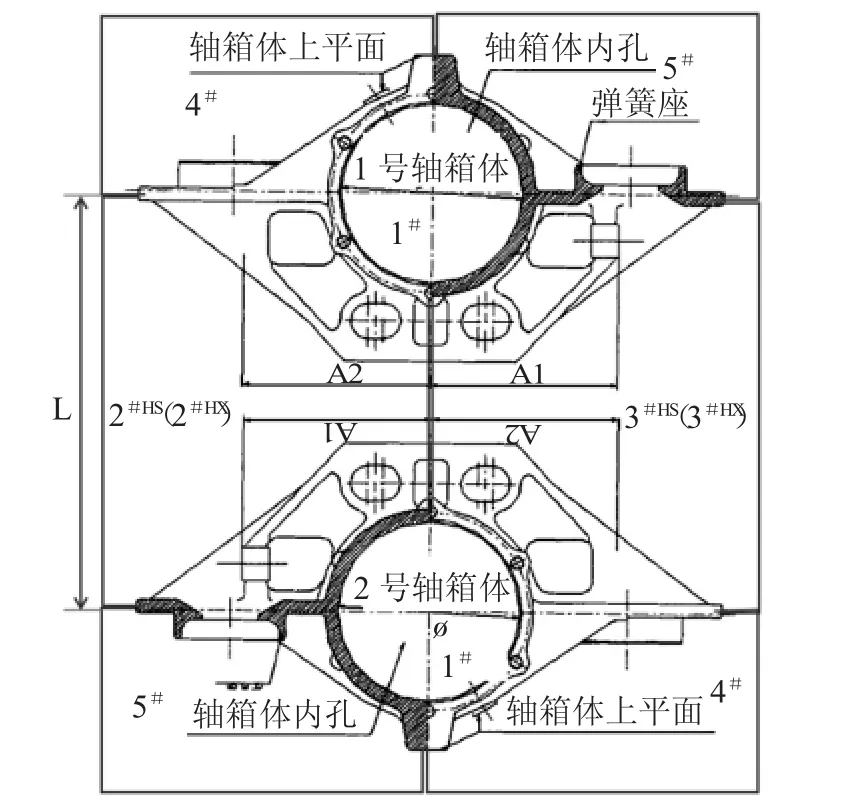

为解决存在的吊芯定位和砂芯调整操作难的情况和避免吊芯过程中容易产生掉落砂粒的问题,进行分芯工艺设计改进。在吊芯时,首先要将两个轴箱体位置固定,才能便于后序的操作,这就必须合理排出吊芯顺序[1]。经分析,首先要将两个轴箱体之间的砂芯位置固定,也就是要将2#1、3#2、3#1、2#2这四块砂芯先吊芯固定位置作为基准,然后再进行4#、5#砂芯吊芯,让4#、5#砂芯分别往2#、3#砂芯上组对,这样操作就变得简单些。但是2#1、3#2、3#1、2#2四块砂芯除了舂砂面的其他几个面都带有过渡面和转角,芯盒内部还带有活块,在实际生产过程中手工制芯时,砂芯的轮廓尺寸比较容易出现偏差。如果保持2#1、3#2、3#1、2#2四块砂芯分别独自成芯的分芯方案,难以达到预想的目的。为此进行讨论,经过研究,认为可以改变思路,由原来的从单个轴箱体独自分芯改为把两个轴箱体作为整体来考虑设计分芯工艺方案[3]。因此将原来的2#1、3#2两块砂芯合并为一块砂芯2#H,将原来的3#1、2#2两块砂芯合并为一块砂芯3#H,这样就通过砂芯尺寸固定了两个轴箱体之间的尺寸,也就是L 尺寸,避免了原来制芯吊芯过程中的人为操作因素影响。改进的分芯示意图见图2。分芯工艺改进后,2#H砂芯和3#H砂芯定位尺寸较准。吊芯操作时,先吊2#H砂芯和3#H砂芯,作为基准,再吊其他砂芯,整个吊芯操作要比之前容易,操作难度大大降低。而且在2#1、3#2两块砂芯合并为一整块砂芯2#H之后,原来在这两块砂芯间的缝隙也不存在了,同理3#1、2#2两块砂芯合并为一整块砂芯3#H之后,原来在二者之间的缝隙也不存在了。这样改进之后,原来在浇注系统上方的砂芯缝隙由长度方向的600mm 一整条和宽度方向的55mm 一小段,变为现在宽度方向的55mm 一小段,也就大大降低了出现掉落砂粒进横浇道的几率。

3.2 分芯工艺改进后出现的问题

分芯方案经过改进,能够很好地保证吊芯操作质量,保证轴箱体的尺寸准确。2#H芯盒和3#H芯盒均采用拆卸式结构手工制芯,砂芯轮廓尺寸约800mm×500mm×300mm,尺寸较大。砂芯六个面中,除了舂砂面为比较大的长方形平面,其他五个面都是曲面或小平面,而且其他五个面都涉及产品尺寸,为便于砂芯存放,制芯后只能将舂砂面作为砂芯底面。这就造成制芯过程中在砂芯硬化后要将芯盒翻转180 度,再拆解芯盒,取出砂芯,然后重新组装芯盒,进行下一块砂芯的制作。由于芯盒尺寸较大,人工将芯盒翻转180 度,不仅操作难度大,安全系数低,而且有可能影响砂芯质量。在产品需求数量少时,勉强可以保证操作。但在大批量生产时,连续制芯,制作的砂芯质量降低,不仅影响产品质量,而且难以保证安全操作,生产进度也受到影响。为此还需要进行分芯工艺优化。

图2 改进分芯示意图

4 分芯工艺优化改进

针对分芯工艺改进后出现的问题,进行了认真的研究。限于轴箱体的结构特殊,采取人工手工制芯的方式,无论如何进行分芯,都难以解决目前存在的问题。为解决人工翻转芯盒出现的问题,考虑将人工制芯改为在制芯生产线上完成制芯,采用翻转起模机翻转芯盒起模。但限于原方案中芯盒本身的结构高度方向尺寸约为550mm,如果直接将芯盒布置在离地高度为600mm 的辊道上,芯盒上口高度就高于连续混砂机的出砂口高度,混砂机不能直接放砂进芯盒。而且这样布置后芯盒上口离地较高,操作者站在地面上高度不够,完成不了操作,需要站在从地面上垫起足够高度的垫块上,还要探身进芯盒安放冷铁、捣砂,这样安全操作难度更大。所以为在制芯生产线上进行制芯,还需要进行分芯工艺的进一步设计改进。经过认真分析,突破常规惯性思维,将2#H砂芯沿吊芯水平方向的中心均匀地一分为二,即分解为2#HS砂芯和2#HX砂芯。同理将3#H砂芯分解为3#HS砂芯和3#HX砂芯。优化的分芯示意图见图3。这样新设计的四块砂芯每个砂芯都有了一个大平面,将这个大平面作为舂砂面,芯盒高度就降低为约200mm。按最新设计方案,制芯时的放砂、捣砂、翻转起模都可以轻松进行,不仅能保证操作安全,而且操作难度大大降低,砂芯质量容易保证,存放也更稳当。

图3 优化分芯示意图

5 结论

通过对轴箱体结构分析,针对产品特点,结合现场生产条件,将造型分芯工艺进行合理调整,各工序操作者反应很好。按照优化后的分芯工艺进行生产,浇注的铸件外观质量良好,经划线鉴定,尺寸符合图纸要求。经过分芯优化,不仅减轻了现场操作者的劳动强度,保证安全操作,而且提高了砂芯制芯质量和吊芯质量,降低了轴箱体的合箱操作难度,保证了电力机车轴箱体铸件毛坯尺寸,提高了铸件产品质量。