油田清防蜡技术研究综述

2019-12-03王卫强鲍天宇贾宇童杜胜男

王卫强 鲍天宇 贾宇童 杜胜男

摘 要:利用微生物在油田中进行清防蜡是近几年来发展的一门新技术,微生物可以有效地清除管道中的蜡沉积,对油田生产具有很大的经济效益。阐述了管道结蜡机理;分析了影响管道结蜡的影响因素;介绍了国内外几种常用的清防蜡技术,如机械清蜡技术、热力清蜡技术、化学清蜡技术等;讨论了几种清防蜡技术的优缺点及适用性。基于此,着重对微生物清防蜡技术进行了综述,对石油行业的清蜡、防蜡技术研究、提高油田生产效率,有一定的指导意义。

关 键 词:原油;清蜡;微生物

中图分类号:TE83 文献标识码: A 文章編号: 1671-0460(2019)04-0804-05

Abstract: It is a new technology developed in recent years to use microorganism to remove wax deposits in oil fields. In this paper, the mechanism of pipe waxing was described. The influencing factors of pipeline waxing were analyzed. Several commonly used wax removal techniques at home and abroad were introduced, such as mechanical paraffin removal, thermal paraffin removal and chemical paraffin removal techniques. The advantages, disadvantages and applicability of several wax removal techniques were discussed. Based on this, the technology of microorganism paraffin removal and paraffin prevention was summarized. The paper is of guiding significance to the study of paraffin removal and paraffin prevention in the petroleum industry and the improvement of oil field production efficiency.

Key words: Crude oil;Wax removal;Microbial

我国的含蜡原油储量非常丰富,据统计90%原油的含蜡量在20%~40%之间[1]。高温高压条件下,蜡能全部溶解在原油中,但是随着开采与运输时外界条件的改变,温度和压力也随之下降[2]。蜡的溶解力越来越差,石蜡逐渐在原油中析出,之后结晶、沉淀在油管、套管、井壁、抽油杆表面、抽油泵内及地面输油管线的管壁上[3]。原油结蜡后会使原油的黏度增加,减小流动面积,增加流动阻力,进一步增加能耗量,降低产量,严重时堵塞管路还会发生危险事故,影响石油生产,造成了不必要的经济损失[4]。因此,有效的清防蜡技术可以保证含蜡原油的正常生产,管线的正常输送。

本文总结了国内外常用的清防蜡技术,分析和对比了不同清防蜡技术的机理及适用性,为以后的实践生产提供一定的理论依据。

1 管道结蜡原因及危害

1.1 管道结蜡机理

含蜡原油在管内流动时,随着温度逐渐降低,管内壁就会慢慢沉积石蜡及其包含的其他轻质馏分的混合物[5]。分子扩散是管道蜡沉积的主要机理,即在管内当原油温度降低到析蜡点的临界温度时,管壁处的石蜡因温度较低会先慢慢达到饱和而析出[6]。随着温度进一步降低,石蜡结晶后管壁与管中心之间形成浓度梯度,使石蜡分子向管内壁处扩散,从而继续结蜡,根据扩散定律,油流中的蜡分子借助于浓度梯度往管壁附近迁移,并且进而沉积下来[7]。蜡分子向管壁扩散的速率可由Fick扩散方程[8]给出:

1.2 管道结蜡因素

(1)含蜡量与温度、压力有关。原油在被开采的过程中,随着温度下降至析蜡点的临界温度时,蜡就会析出,并且温度越低,结蜡现象就越严重[9]。与此同时,当原油中的压力改变,溶解在原油中的气相释放时,原油溶解蜡能力再度下降,就会造成石蜡析出[10]。

(2)含蜡量与原油的性质有关。原油本身含有胶质沥青质等轻质馏分,当这些轻质馏分含量越多,析蜡温度就越低,即越不容易产生结蜡现象,因为胶质能够吸附在蜡的晶体表面,抑制蜡晶体生长,当胶质发生聚合后,又会形成沥青质,便促使蜡晶均匀分散[11]。同时,当胶质沥青质大量存在时,沉积的蜡强度增加,又会促进结蜡[12]。

(3)结蜡与采油方式有关。采油时举升方式的不同,也会影响到结蜡程度[13]。其次,实验证明,流速与结蜡量的关系呈正态分布,在开采初期,随着流速逐渐变大,结蜡量也越来越多,但当流速增加至达到临界流速时,冲刷作用也越来越强,蜡晶就不容易沉积于管壁上,结蜡速度变慢[14]。

1.3 管道结蜡危害

原油含蜡量越高,结晶就越多,沉积也越来越多,可使油口、油管堵塞,最终导致停产[15]。所以,含蜡量的多少直接影响产量。其次,长时间沉积在套管、油管及抽油杆中的石蜡会使有效流通面积减少,抽油机效率降低,泵的载荷变大,地面管线回压上升,还会造成管线穿孔,影响石油开采效率,造成能源、资源的浪费[16]。

在原油输送中,管道结蜡会使管道运行能力下降,同时,油品质量也会严重降低。对于含蜡热油管道,管内壁结蜡后对管道起到了保温的作用,降低热能消耗,尤其是在低输量运行的情况下[17]。管内壁因为结蜡后会导致内径越来越小,摩擦阻力增加,为了不影响输量从而间接需要提高输送压力,所以,压能消耗反而增加[18]。

2 油田常用清防蜡方法

(1)机械清蜡

在生产系统的油管部分,通常使用刮刀和刀具(如刮蜡片、清蜡钻头等)的上下、往复活动来清除油管壁上的石蜡,并随液流带走[19]。对于输油管道来说,清管是处理蜡沉积最常用的方法,Wang等[20]人设计了试验段为6.1 m、内径为0.076 2 m的40号钢管,分别对常规清管和旁通清管方法做了实验研究,结果表明,旁通清管在清蜡的过程中,可使蠟在旁通孔通过,从而前面的蜡变少,这是对管道安全运行至关重要的。

(2)热力清蜡

热力清蜡通常是以加热的方式来达到除蜡效果,如热油、热水喷射、蒸汽喷射、电加热管等[21]。将热流体注入井筒后,提高了油管的温度,可使蜡溶解在油中,从而起到清蜡的作用[22]。R.C.SARMENTO等[23]人采用瞬态热传导模型来预测管内壁和石蜡中的温度分布,为此,在实验室进行了实验研究,对被阻塞部分的管线加热,这种水平截面完全堵塞而且化学剂也不能通过的情况,使用加热的方法可使管线从堵塞变得流通。

(3)油管内衬和涂层防蜡

涂料油管应用聚氨基甲酸酯类(目前应用较多)的涂料,将涂料涂在管内壁上,固化后表面光滑,具有亲水憎油能力[24]。M.E.R. Dotto等[25]人通过对比涂覆无定形碳和未涂覆材料的钢板上形成的蜡沉积物,证明了蜡沉积物的数量强烈依赖于所用底物,并且涂料有利于减少石蜡的形成。F. A. Lahin等[26],制备了一种氧化铜涂层,并对其防蜡性能进行了测试。结果显示,防蜡涂层可将沉积在不锈钢基板上的蜡减少50%~100%,其表面表现了良好的水润湿性,将氧化铜涂料应用在管道内壁中,可防止蜡沉积与管道堵塞。

(4)强磁防蜡

磁防蜡技术是利用磁场,改变石蜡分子间作用力,从而破坏结晶条件不能成为晶体[27]。除此之外,磁场处理后的蜡质状态变得柔软,也便于处理[28]。Nguyen Phuong Tung[29]等对越南两种含蜡原油在磁力作用下进行了筛选研究,观察其流动性,得出了黏度与磁力强度的关系,采用扫描电镜(SEM)观察了是石蜡晶体的变化,验证了磁场对防止蜡沉积的可能性。2013年,Zhang等[30]人研究了磁场对流变学特性的影响,结果表明,经磁化处理后,油黏度下降50%,沉积速率下降87.5%。

(5)化学清蜡

化学清蜡防蜡剂有三种液体型和一种固体型,液体型分别为:油溶型、水溶型和乳液型。使用化学药剂进行油井清防蜡时需要注意,药剂的配方和用量必须要根据油井的实际情况来进行具体配置,原油和石蜡的性质都要参考,进行筛选。如果加入了不合适的配制方法,则会影响原油的浓度和其他作业,最终不符合设计要求[31]。Tretolite公司生产一种烷基芳基磺酸盐产品,称为Parod PD-3,是一种很好的分散剂,用于砂岩挤压作业,分散剂的有效性在一定程度上取决于地层渗透性,可使石蜡晶体的尺寸变小[32]。

(6)冷流防蜡

1942年,Coberly提出冷流防蜡方法,该方法利用外来粒子降低了蜡晶体沉积的趋势[33]。外来粒子充当成核位点,限制了实际吸附到壁面上的固体的数量,如果这种装置设计并在海底管道中实施,可使所有蜡在远离管壁的地方沉淀,这样蜡就可以在没有大量沉积的情况下运输。D. Merino-Garcia等[34]通过冷流技术降低海底管线温度,消除了热油与冷壁间的温度梯度,改变了蜡的相变与凝固趋势,由此阻止管壁上的蜡沉积,证明了冷流技术是可行的,但如何有效降温以及如何长距离输送仍需作进一步研究。

(7)超声波防蜡

Brian F.Towler等[35]人在管壁附近定位一个超声频率产生装置,产生超声频率后,使蜡分解并抑制蜡附着在管壁上,通过实验研究了120千赫的超声波在原油管道流动过程中对蜡沉积的影响,结果显示,超声波在一定程度上减少了蜡沉积,需要更进一步的工作来确定最佳频率。H. Hamidi等[36]人通过实验研究超声波在25 kHz、68 kHz、100 kHz、250 kHz和500 kHz条件下对石蜡、合成油与煤油黏度的影响,实验分别在可控温与不可控温的管道中进行,结果表明,液体的黏度在超声的作用下降低,在没有温度控制的情况下,管道的压力梯度在超声作用下降低,这是热效应的结果,从而改善了液体的流动性。

3 微生物清防蜡技术介绍

3.1 微生物清防蜡机理

微生物防蜡技术将自己本身的新陈代谢特点与蜡沉积相结合,通过降解碳链的长度来达到防蜡的目的。它具有操作简单,无污染、施工方便、来源广、成本低等特点,最主要的是它持续时间长久[37]。微生物通过其生长繁殖与新陈代谢,将原油中的长碳链降解,与蜡晶分子相互作用,抑制石蜡晶体进一步生长,降低油水界面张力,另一方面,有些代谢产物为乙醇等有机物,增加了原油中组分的含量[38]。

3.2 国外微生物清防蜡技术研究进展及现状

1980年美国提出微生物处理原油方法,从几种碳氢化合物污染样品中分离出菌株,成功地生物降解石蜡沉积物[39]。1988年,美国Attamont/Bluebell油田进行了微生物清蜡和重油降黏现场试验,残渣中蜡含量由60%降至48%,轻质油采收率则由40%提高到52%[40]。

2010年,Dolly Pal Rana[41]研制了具有高蜡降解能力的FIB-19细菌体,并在艾哈迈达巴德地面管线进行现场试验,取得了较好效果,降低了管线压力,减少清管时间4-5个月。2012年,Xiao等[42]人分别采用了生物表面活性剂N2和非生物表面活性剂KB18对不锈钢表面蜡沉积进行处理,结果显示,生物表面活性剂可以改变不锈钢的润湿性,使其水湿化,并通过形成乳化液体系使其水相变薄,N2还可以附着在油滴表面,抑制其凝聚,非生物表面活性剂的除蜡率可达79%。印度Susanta Kumar Biswas等[43]对严重蜡沉积的Mehsana Asset油井进行了细菌聚生体蜡降解研究,可防止管线中的蜡沉积。该技术已在Mehsana Asset的45口井成功应用。

2015年,Marcos J. Chapr?o等[44]测试并鉴定了两种生物表面活性剂去除土壤中机油的能力,两种生物表面活性剂由酵母念珠菌和芽孢杆菌产生,对比发现,由酵母念珠菌(Candida sphaerica)产生的表面活性剂能够提高采收率。2018年,Ali Reza Solaimany Nazar等[45]为了评估微生物对含蜡原油的石蜡外观温度(WAT)的影响,在被石油污染的样品中筛选出四种合适的菌株,将这些菌株放在碳氢化合物的环境中生长,这些菌株产生了生物抑制剂,并评估了微生物抑制剂对蜡沉积的预防和石蜡外观温度的影响。

3.2 国内微生物清防蜡技术研究进展及现状

国内微生物清防蜡技术的应用始于新世纪初期,电视新闻报道了冀东油田油井内的现场试验,微生物降黏试验成功[46]。孤岛渤3断块高含蜡生产井放弃化学清防蜡剂和热洗,改为定期加入微生物菌液,解决了蜡卡现象[47]。2011年,张厚顺[48]筛选出了适用于北三台油田的微生物菌种,通过向油井注入微生物,能够保证油井正常作业,较以前的热洗清蜡技术每口井每年节约大约两万元。2012年,张志刚等[49]对文南油田区块的6口油井进行微生物清防蜡试验,历时6个月,试验井均有较好的清蜡效果,抽油泵工况明显改善,施工效率高,避免了洗排液对环境的污染及油井产量的影响,经济效益增加。2013年,刘江红,贾云鹏等[50]将清防蜡菌种产表面活性剂的菌种复配比为5:3时,对大庆外围榆树林油田的油井进行现场试验,结果显示,产油量增加,清蜡率、防蜡率均较高,洗井周期延长。

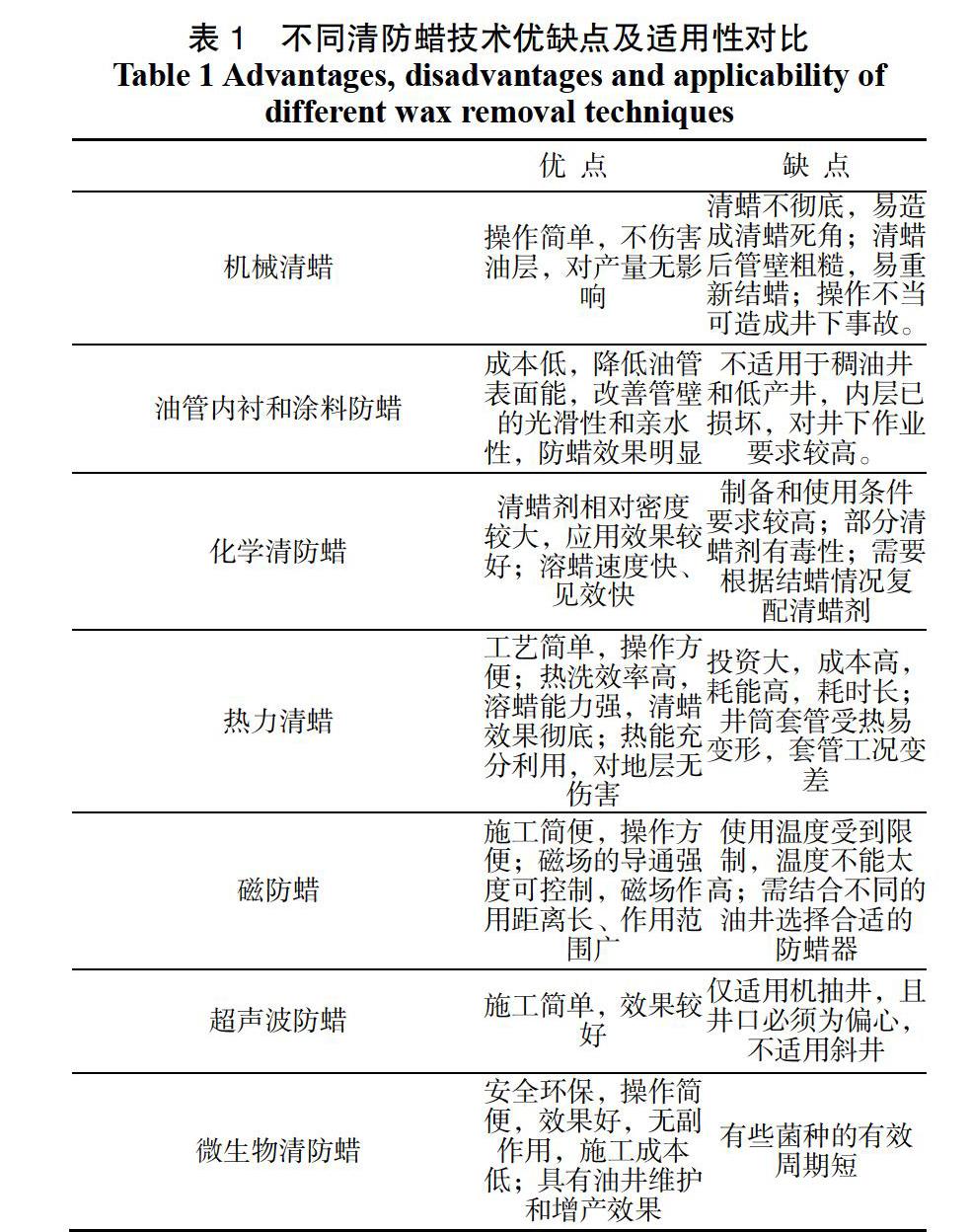

2015年,刘淼,李宏坤[51],对TH油田某输油管道的三条管段进行现场试验,通过对比表明,微生物防蜡效果较明显,可以替代化学清蜡技术,增加了管道的日输量,延长了管道的清管周期。2017年,刘冬梅[52]在室内培养一种KL-20菌液后,对准噶尔盆地腹部油井的原油进行降黏试验研究,效果较好,油井产量增加,检泵周期延长,热洗频率减少。2018年,程少勇[53]在子长油田采用微生物技术对15口井进行模拟实验和现场试验,原油的平均黏度下降率很高,单井的热洗周期有明显的延长,采油量提高显著,原油含水量下降率较高。不同清防蜡技术优缺点及适用性对比如表1。

4 总 结

结蜡问题给石油行业带来了诸多困难,我国原油大部分蜡含量较高,为保证油井正常作业、管道输送正常运行,必须结合实际情况来确定合适的清防蜡方法。每种清防蜡技术都有其各自的优点及适用性,未来的研究方向可以对现有的清防蜡技术进行组合使用,来提高清防蜡效率,创造更大的经济效益。此外,仍需进一步研究清防蜡作用机理,积极探索新方法,以开发出投资小、工艺简单、操作方便、安全性高的清防蜡技术。

参考文献:

[1] 雷宇.油田清防蜡技术现状[J].化学工程与装备, 2016(5):223-225.

[2] 杨红静, 杨树章, 马廷丽,等. 清防蜡技术的研究及应用[J]. 表面技术, 2017, 46(3):130-137.

[3] 官琳悦, 王卫强. 输油管道清防蜡技术研究综述[J]. 当代化工, 2014(12):2693-2695.

[4] 付倩倩.油井井筒结蜡特性及清防蜡技术研究[D]. 西南石油大学, 2017.

[5] 何继伟, 王一斌, 陈磊,等. 油田集输管道防蜡技术研究进展[J]. 当代化工, 2015(5):1138-1139.

[6] 时晟. 油井清蜡防蜡技术及新型技术应用[J]. 石化技术, 2018(5).

[7] 田震. 含蜡原油管道蜡沉积特性及清防蜡对策研究[D]. 西南石油大学, 2015.

[8] Mohammed Al-Yaari, Paraffin Wax Deposition: Mitigation & Removal Techniques[J]. SPE Saudi Arabia section Young Professionals Technical Symposium, March 2011:14–16.

[9] 陈巍.油井结蜡机理及确定油井合理清蜡点方法[J].中国城市经济,2011(17):266.

[10] 孙雪姣,吕涛,肖荣鸽, 含蜡原油管道清、防结蜡技术[J].清洗世界,2014, 3 -0020-04: 1671-8909.

[11] 白仲崗. 综合清防蜡技术在油田的应用[J]. 科学管理,2017(10).

[12] 邵本东. 微生物与生物表活剂在欧31块油井清防蜡中的应用研究[D]. 大庆石油学院, 2009.

[13] 徐卫华, 雷光伦, 薛芸,等. 微生物防蜡作用机理研究[J]. 西南石油大学学报(自然科版),2005, 27(6):68-72.

[14] 焦秉礼.探析采油工程中油井清防蜡方法[J].化工管理, 2018 (06): 198.

[15]孙晓,辜晟恩.海底原油管道防蜡清蜡解堵相关技术[J].石化技术,2017,24(12):64.

[16] 李广彬.浅析油井结蜡机理及清防蜡技术[J].石化技术,2017,24

(08):98.

[17] 王亮,袁志坤.哈萨克原油外输管线冬季清防蜡技术研究[J].中国石油和化工,2016(S1):247-248.

[18]周晓东,陶汉伟.油井结蜡原因及清防蜡技术[J].化工管理,2015 (09): 94.

[19]关喆,吴明,贾冯睿,李经纬.井筒防蜡技术的研究[J].当代化工,2014,43(12):2615-2617+2620.

[20]王宏偉.探讨油井清、防蜡的技术现状[J].化工管理,2014(33):91.

[21] Wang Q, Sarica C, Volk M. An Experimental Study on Wax Removal in Pipes With Oil Flow[J]. Journal of Energy Resources Technology, 2008, 130(4):130-134.

[22]唐楠.探讨油井清防蜡技术应用效果[J].化工管理,2014(30):98.

[23]Sarmento R C, Ribbe G A S, Azevedo L F A. Wax Blockage Removal by Inductive Heating of Subsea Pipelines[J]. Heat Transfer Engineering, 2004, 25(7):2-12.

[24]廖永刚.油井结蜡机理及清防蜡技术研究[J].中国石油和化工标准与质量,2013,33(24):99.

[25] DOTTO M. E. R, MARTINS R. N, FERREIRA M, et al. Influence of hydrogenated amorphous carbon coatings on the formation of paraffin deposits[J]. Surface & Coatings Technology, 2006, 200 (22): 6479 - 6483.

[26] Lahin F A, Anisuzzaman S M, Suali E, et al. Copper Oxide Anti-Wax Coating for Petroleum Pipelines[J]. Indian Journal of Science & Technology, 2017, 10(7):1-5.

[27]张卫明.采油工程中油井的防蜡与清蜡方法[J].能源与节能,2013(03):15-16+39.

[28]王仲广.清防蜡工艺技术浅谈[J].精细与专用化学品,2011,19(10):49-51.

[29] Tung N, Vuong N, Quang K B, et al. Studying the Mechanism of Magnetic Field Influence on Paraffin Crude Oil Viscosity and Wax Deposition Reductions[C].2001.

[30] Zhang W W, Wang T T, Li X, et al. The Effect of Magnetic Field on the Deposition of Paraffin Wax on the Oil Pipe[J]. Advanced Materials Research, 2013, 788:719-722.

[31]苑新红. 化学清防蜡技术研究与应用[J]. 化学工程与装备, 2014(4):174-175.

[32] Surya, MITIGATION OF WAX IN OIL PIPELINES[J]. Issue 4, 2016, 4: 39-47. [33]Bagdat M,Masoud R.Control of Paraffin Deposition in Production Operation by Using Ethylene–TetraFluoroEthylene (ETFE)[M]. ICIPEG 2014. Springer Singapore, 2015:1265-1273.

[33] R. Azarinezhad, A. Chapoy, R. Anderson, Wet cold-flow technology for tackling offshore flow-assurance problems[C]. PE Projects, Facilities & Construction, 2010-07.

[34]Merino-Garcia D, Correra S. Cold Flow: A Review of a Technology to Avoid Wax Deposition[J]. Liquid Fuels Technology, 2008, 26(4):446-459.

[35]Towler B F, Chejara A, Mokhatab S. Experimental Investigations of Ultrasonic Waves Effects on Wax Deposition During Crude Oil Production[J]. Acta Physiologica Scandinavica, 2007, 130(130):609-18.

[36]Hamidi H, Mohammadian E, Junin R, et al. The Effect of Ultrasonic Waves on Oil Viscosity[J]. Liquid Fuels Technology, 2014, 32(19):2387-2395.

[37]Rana D, Bateja S, Biswas S, et al. Novel Microbial Process for Mitigating Wax Deposition in Down Hole Tubular and Surface Flow Lines[J]. 2010.

[38]雷光伦, 徐卫华, 张忠智,等. 微生物生长吸附规律及防蜡机理实验研究[J]. 中国石油大学学报(自然科学版), 2005, 29(1):65-69.

[39]Asma Etoumi, Microbial treatment of waxy crude oils for mitigation of wax precipitation[J]. Journal of Petroleum Science and Engineering 55 (2007) 111–121.

[40] Ayoub Sadeghazad.Microbial Prevention of Wax Precipitation Crude Oil by Biodegradation Mechanism[C]. SPE Asia Pacific Oil and Gas Conference, April 2003:15–17.

[41]Dolly Pal Rana. Novel Microbial Process for Mitigating Wax Deposition in Down Hole Tubular and Surface Flow Lines[C]. SPE-129002-MS.2010.

[42]Xiao M, Li W H, Lu M, et al. Effect of microbial treatment on the prevention and removal of paraffin deposits on stainless steel surfaces[J]. Bioresource Technology, 2012, 124(11):227-232.

[43]Susanta Kumar Biswas, Vipin Kukreti, Dolly Pal Rana, et al. Application of Microbial Treatment for Mitigating the Paraffin Deposition in Down Hole Tubulars and Surface Flow Lines of Wells[C].SPE Oil and Gas India Conference and Exhibition held in Mumbai, India, March 2012:28–30.

[44]Chapr?o M J, Ferreira I N S, Correa P F, et al. Application of bacterial and yeast biosurfactants for enhanced removal and biodegradation of motor oil from contaminated sand[J]. Electronic Journal of Biotechnology, 2015, 18(6):471-479.

[45]Ali Reza Solaimany Nazar, Navvab Salehi, et al. Assessing the Biological Inhibitors Effect on Crude Oil Wax Appearance Temperature Reduction[J]. Petroleum Science and Technology. 2018, 8(2):70-85.

[46]练迪克. 微生物清防蜡菌种开发与应用[D]. 中国石油大学(华东), 2014.

[47]舒成强,蒋良群,李华斌.用生物表面活性剂提高采收率的试验研究[J].国外油田工程,2005(05):1-5.

[48]张厚顺. 北三台油田微生物清防蜡技术研究[J]. 辽宁化工, 2011, 40 (7): 769-770.

[49]张志刚, 张香芬, 王丽,等. 抽油井微生物清防蜡技术现场应用试验[J]. 内蒙古石油化工,2013(10):93-95.

[50]刘江红, 贾云鹏, 徐瑞丹,等. 微生物清防蜡技术研究及应用[J]. 湖南大学学报(自然科学版),2013, 40(5):82-85.

[51]刘淼, 李宏坤. 微生物防蜡技术在输油管道上的应用[J]. 内蒙古石油化工,2015(1).

[52]劉冬梅. 微生物防蜡技术在某油田的应用效果[J]. 辽宁化工, 2018(1).

[53]程少勇. 微生物技术在油气田开发中的应用探讨[J]. 中国石油和化工标准与质量, 2018(3).