工业废水臭氧催化氧化技术浅析

2019-12-03魏海波

魏海波

(上海环境工程设计研究院有限公司,上海 200040)

工业废水中普遍含有生化难降解的COD,甚至具有活性污泥抑制性的物质。对于此类废水,采用传统的一级、二级处理难以达到满意的要求,在此形势下,亟需一种新的处理技术。

现阶段,高级氧化技术广泛应用到工业废水的深度处理,在氧化过程中,可以产生氧化电位更强的羟基自由基(·OH)(氧化电位2.8eV)。在一定反应条件下,可以使废水中难处理有机物氧化成易处理的小分子物质。根据反应机理的不同,可将其分为臭氧氧化、光氧化等。然而实际起作用的是羟基自由基,包含臭氧(O)、双氧水(H2O)的氧化体系。

近年来。臭氧催化氧化技术一直是工业废水处理领域的研究热点。目前,对臭氧催化氧化催化剂制备、催化机理以及降解污染物已做了大量研究[1-3],与臭氧单独作为氧化剂降解COD相比,臭氧在催化剂的作用下形成的OH·与有机物的反应速率更高、氧化性更强、效率更好[4]。

1 臭氧氧化机理

1.1 臭氧单独氧化技术

臭氧氧化能力强(氧化电位2.07eV),臭氧与水中有机物的作用也十分复杂,氧化反应机理一直没有定论,通常认为臭氧可通过两种方式氧化水中的有机物,即直接氧化和间接氧化,其中在间接氧化过程中,由于臭氧本身的高反应活性,在水中是很不稳定的,很容易发生分解反应,有链引发、链增长和链终止三个过程,通过臭氧的分解,可以产生氧化性更强的羟基自由基,但臭氧单独氧化却有一定的缺陷,比如:臭氧在水相对低的溶解度会导致臭氧的利用率较低,将增加运行成本。

1.2 臭氧催化氧化技术

臭氧单独氧化技术因其缺陷而制约其发展,为克服其弊端,目前着重发展臭氧协同催化氧化技术,该技术可分为均相臭氧催化氧化和非均相臭氧催化氧化,均相臭氧催化氧化机理一般可分为两种:一种是臭氧在催化剂的作用下分解生成自由基;另一种是催化剂与有机物或O3之间发生复杂的配位反应,从而促进臭氧与有机物之间的反应。自由基反应机理是一种类Fenton反应机理,即臭氧在催化剂的作用下分解形成具有强氧化作用的自由基。以Fe2+为例,Sauleda等[5]在Fenton氧化机理的基础上提出了其催化分解臭氧形成OH·的机理,反应为:

Fe2++O3→FeO2++O2

FeO2++H2O→Fe3++OH·+OH-

相对于均相臭氧催化,非均相臭氧催化更有重要意义,非均相臭氧催化重点在于催化剂的制备,目前关于非均相臭氧催化的机理还未形成明确的定论,目前被大部分学者认同的反应机理有:自由基反应机理、表面配位络合机理[6-7]。

2 臭氧催化氧化实验

以江苏某化工园区工业废水处理厂的二沉池出水,废水指标如下:ρ(COD)=80~100mg/L。采用臭氧催化工艺,实现废水排放ρ(COD)=50mg/L以下。通过调研,山东某厂家具有同类废水处理的经验,先准备小试论证效果。

采用山东厂家的催化剂进行催化氧化小试实验,实验步骤如下:添加催化剂到反应器中,加入废水,臭氧流量1L/min,催化时间30min,反应结束后,过滤后依次检测COD。通过改变催化时间、催化剂用量、臭氧浓度,分别得出以下实验结果:

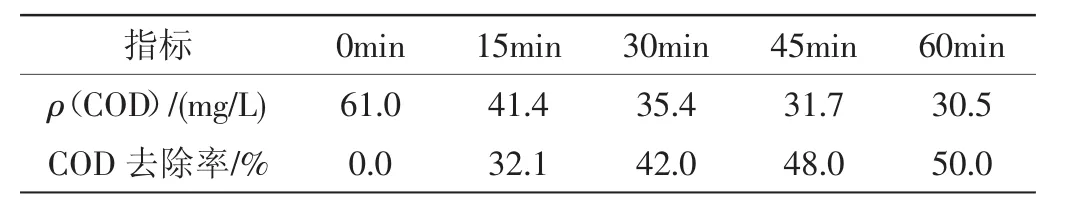

2.1 催化时间

1L催化剂,加入350L废水,臭氧流量1L/min,催化时间分别是 0min,15min,30min,45min,60min,然后依次检测COD。见表1

表1 催化时间对COD去除率的影响

2.2 催化剂添加量

加入350L废水,臭氧流量1L/min,催化时间 30min,催化剂添加量是 400L,600L检测COD。见表2。

表2 催化剂添加量对COD去除率的影响

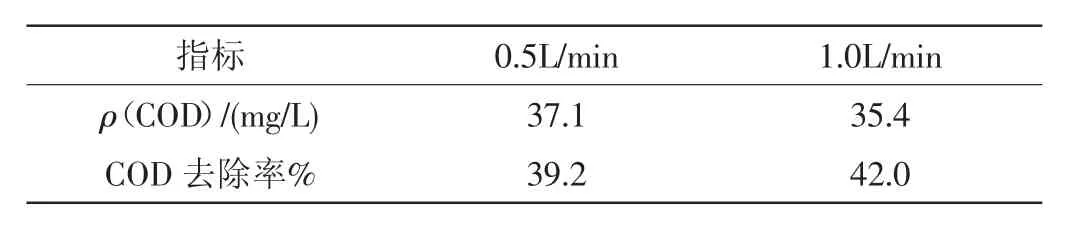

2.3 臭氧流量

1L催化剂,加入350L废水,催化时间30min,臭氧流量分别是0.5L/min,1.0L/min,检测COD。见表3。

表3 臭氧流量对COD去除率的影响

综合以上结论,考虑到废水处理与投资的要求,废水COD最佳去除率是42.0%。

3 展望

随着国家对水质标准的日益严格以及中水回用的紧迫需求,传统生化法和物化法较难实现新标准的要求,这样就为深度降解技术带来了机遇,深度氧化工艺的开发成为当务之急,随着国家及企业对工业废水催化氧化的投入,存在的工艺问题将不断取得改进和完善,未来必将形成成熟且又稳定运行的工业废水深度催化氧化利用技术。