汽油加氢装置压缩机联锁停机分析及预防措施

2019-12-02王磊

王磊

摘 要:针对某石化公司炼油厂汽油加氢装置压缩机联锁停机事件,简要分析了能够导致压缩机停机的主要原因,并提出改进及预防措施,保证压缩机长周期运行。

关 键 词:汽油加氢;压缩机;联锁;长周期

中图分类号:TQ 051.3 文献标识码: A 文章编号: 1671-0460(2019)10-2399-04

Abstract: Aiming at the interlocking shutdown problem of compressor in gasoline hydrogenation unit of a petrochemical company, the main reasons to cause the compressor shutdown were analyzed, and improvement and preventive measures to ensure long-term operation of the compressor were proposed.

Key words: Gasoline hydrogenation; Compressor; Interlock; Long cycle

某石化公司煉油厂120万t/a汽油选择性加氢装置以催化汽油为原料,生产国V、国VI调和汽油组分,副产品不凝气及酸性气送至焦化双脱单元精制后作为制氢原料[1-5]。

本文针对该装置循环氢压缩机出口压差升高导致联锁停机事件,对有可能造成停机的原因逐一排查,进行详细分析,并提出预防措施以及解决方案,为同类装置压缩机长周期运行提供借鉴和参考[6-10]。

1装置简介

1.1 工艺技术

该厂120万t/a汽油选择性加氢装置采用Gardes工艺技术,由中国石油大学(北京)和中国石油石油化工研究院兰州化工研究中心共同开发。该技术将催化汽油在临氢条件下进行全馏分预加氢后进入分馏塔进行馏分切割;切割后的轻组分不进行处理,这时轻组分中的硫醇转化成硫醚转移至重组分中、其它指标合格,而重组分则在临氢条件下经选择性加氢脱硫以及辛烷值恢复后再与上面轻组分混合得到满足国V、国IV清洁汽油标准的调和组分油。

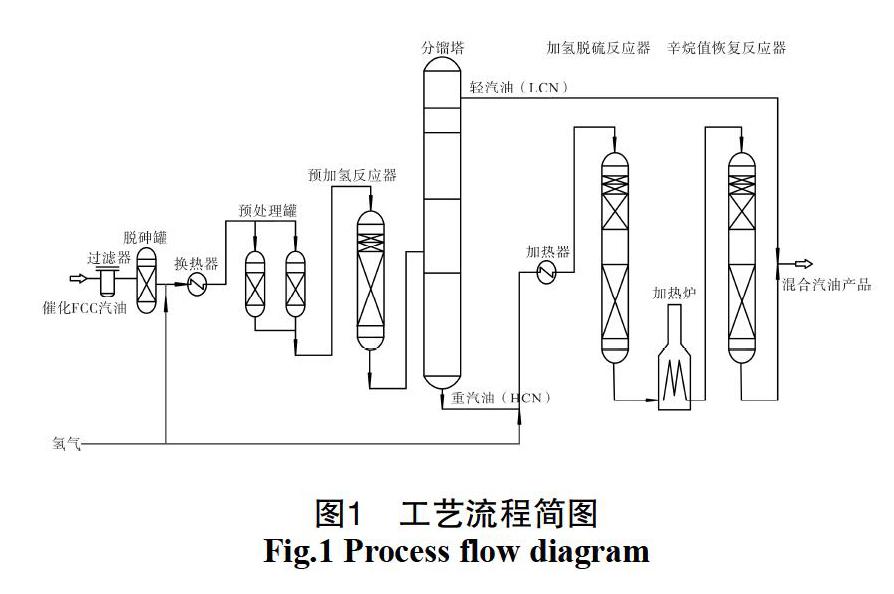

2.2 工艺流程

工艺流程如图1。

2 事件经过

2018年2月4日,某石化公司炼油厂120万t/a汽油选择性加氢装置加氢脱硫反应器入口压力突然由2.2 MPa快速下降至1.7 MPa,混氢点压力同步下降,循环氢压缩机(K-302A)出口压力从2.71 MPa瞬间上升至3.03 MPa,造成K-302A联锁停运,混氢点压力上升,装置立即启动预案退守至安全状态。装置进入退守状态后再次满负荷启动循氢机,循氢压缩机(K-302A)出口压力继续超压再次停机,为保证装置稳定运行,循氢机只能维持50%负荷运行,装置处理量按照63%低负荷生产。

3原因分析

汽油选择性加氢装置于2013年12月开工,主要的生产目标是汽油产品质量升级,加工催化汽油为原料,设计规模120万t/a,操作弹性60%~110%,年开工时数84 00 h。装置由汽油预加氢及分馏、重汽油加氢脱硫及辛烷值恢复、循环氢脱硫及公用工程四个部分组成。汽油加氢循环压缩机为离心式压缩机,流速高、压力大,可采用负荷器调节以及返回流量调节方式得到恒定压力下可变流量。

自装置开工以来该循环氢压缩机并未出现频繁多次的停车,分析这次能够造成汽油加氢反应器入口压力下降,循环氢压缩机出口压力上升导致压缩机停车的原因大致可分为:反应器入口结垢堵塞,仪表显示假象,设备管线堵塞,氢气压缩机故障等。

3.1 加氢反应器入口结垢情况分析

导致入口结垢的主要原因可以归纳为:原料含机械杂质;上游原料不稳定造成在高温区快速结焦形成焦粉颗粒沉积在反应器床层顶部;原料中含有无机盐沉积在催化剂表面等。

装置原料缓冲罐设置氮封可以避免原料氧化,分馏塔底至反应器入口温度持续稳定可以排除结焦可能,原料质量主要分析残炭及烯烃芳烃并趋于稳定,分馏塔底重汽油采样油样目测未发现上游反应器携带催化剂粉末现象,从以上分析判断可以排除入口结垢造成反应器入口压力下降。

3.2 仪表假象情况分析

从脱硫反应器入口沿流程反向检查压力仪表运行状态,检查脱硫反应器入口压力仪表、脱硫反应器原料/产品换热器出入口压力仪表、混氢点压力仪表、循环氢气压缩机出入口压力仪表,经仪表专业人员确认运行正常,可以排除仪表指示假象造成的脱硫反应器入口压力下降以及循环氢气压缩机停运。

3.3 氢气压缩机运行情况分析

通过在运循环氢压缩机(K-302A)在故障时间点之前的在线监测系统以及运行状态数据,显示油压、振值、轴承温度、出入口压力均无异常,可以排除压机本身故障原因。

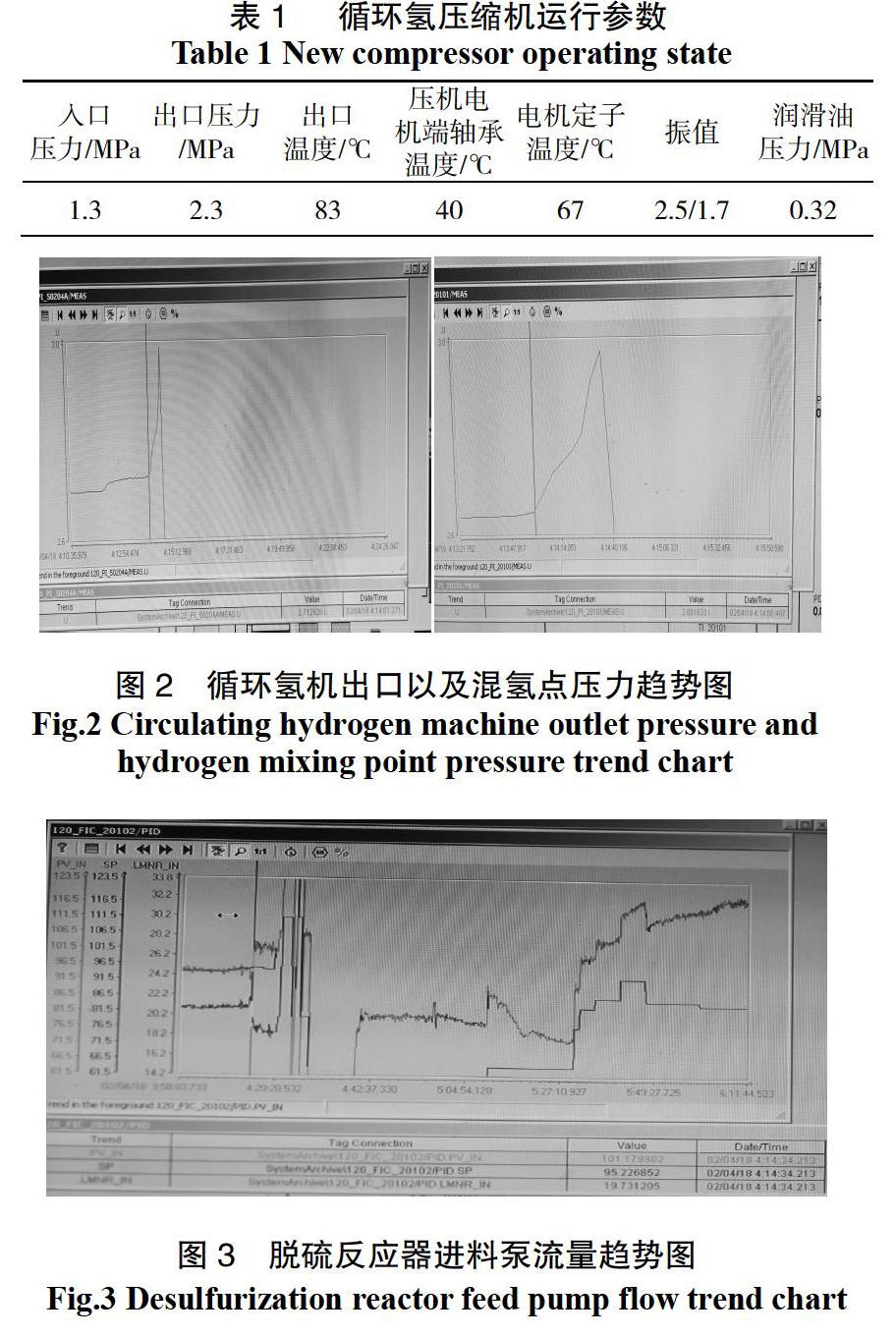

仪表人员分别对出口控制阀、紧急切断阀、压缩机启阀器开关状态进行检查,均处于正常,排除由控制阀故障憋压导致联锁停机。汽油选择性加氢装置循环氢压缩机(K-302A)主要运行参数如表1所示。

3.4 检查循环氢流程情况

经查看DCS工艺参数操作画面,循环氢压缩机(K-302A)出口总管压力与混氢点注入前压力,为同一时间上升,说明造成循环氢压缩机(K-302A)出口压力上升的憋压点应该在混氢点之后。图2为循环请压缩机出口及混氢点压力趋势图。

另经调阅其他参数,在压机出口压力上升的同时,脱硫反应器进料泵(P-201)出口流量从趋势上判断流量变化是受压机出口压力影响,机泵本身运转正常。图3为脱硫反应器进料泵(P-201)流量趋势图。

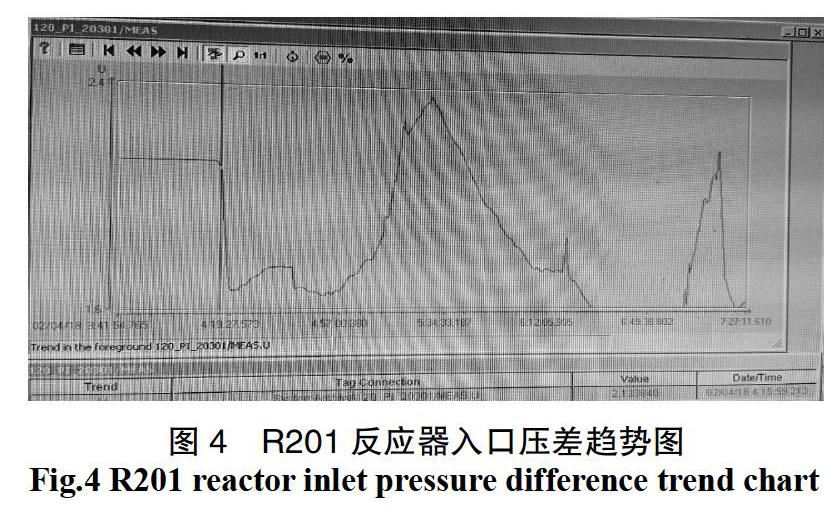

加氢脱硫反应器(R-201)入口压力下降的时间在压机停运之后,反应器(R-201)出入口压降在压机停运前与重新启动后并没有发生变化,排出R-201堵塞的可能。说明憋压点在混氢点之后,R201反应器之前。图4为加氢脱硫反应器(R-201)出入口压差趋势图。

3.5 堵塞位置确认

根据对循环氢流程一系列排查,排除仪表、压缩机本身、反应器堵塞原因造成联锁停机,进一步对加氢脱硫反应器前三组换热器进行排查。

由于换热器E-201A入口至脫硫反应器(R-201)之间无压力测量点,为测量各组换热器壳层出入口压差,在混氢点后E-201A、E-201B、E-202壳层出口分别安装现场工业压力表对三台换热器出入口压力进行测量。图5为脱硫反应器(R-201)进料简易流程图。

通过对各组换热器现场标定得到E-201A、E-201B、E-202出入口温度及压力指示,如表2所示。

根据上1所得数值得到,E-201A出入口压差为0.1 MPa,E-201B出入口压差为0.9 MPa,E-202出入口压差为0.1 MPa ,由此可以看出E-201B出入口压差较大,判断E-201B换热器壳层堵塞,进而造成反应器(R-201)入口压力降低。

3.6 换热器内部检查

进一步排查换热器壳程堵塞原因, 将E-201B管束抽出后,发现换热器管束出口侧液体导流筒上侧开裂变形挡住出口,由流通面积减小导致流通量下降,壳程压差上升。如图6所示。

造成导流筒开裂的直接原因为:

导流筒上部焊道开焊变形,堵塞E201B壳程出口,是本次事件的直接原因。

造成导流筒间接原因:

(1)导流筒设计为3 mm厚铁板,从变形程度上看,强度不够。

(2)设计在图纸上未注明导流筒与中间隔板的连接方式,导致制造厂家在制造过程中一侧未焊接,另外一侧只有两处大概40 mm焊点;存在缺陷,未焊接侧在气液混合物的长期冲刷中变形。

3.7 对装置(含上下游)的影响及对策

(1)装置只能维持63%的负荷生产。

(2)厂内两套催化,由于负荷低于两套催化最低负荷所产的汽油量,两套催化全开时汽油过剩,无法长时间接收汽油,为平衡汽油罐存,安排蜡油催化装置停工。

(3)重油催化装置满负荷运行。原油处理量按计划日加工量维持不变,不影响渣油、蜡油平衡。

(4)严密监控装置循环氢压缩机运行状态、脱硫反应器入口换热器出入口压力、混氢点压力,增加巡检以及记录频次。

(5)由于最低负荷生产,需要监控脱硫反应器、辛烷值恢复反应器床层温度,防止出现流量过低导致的偏流现象出现。

(6)密切关注原料罐存。

3.8 预防措施及解决方案

(1)对于新制作的管束导流筒改变原设计焊接方式,改为与中间隔板采用满焊方式,并对所有焊道进行渗透检测合格,防止焊道缺陷(图7)。

(2)今后在检修过程中,换热器打开解体后,加强对管束导流筒以及管束相关附件的重点检查,制定相关的检查明细,排查设备是否存在设计缺陷,有针对性的及时消缺处理,以防止发生类似问题。

(3)加强压缩机和机泵维护和保养等日常管理,保持设备完好,避免频繁切换。

(4)机泵切换时,控制流量流速,保证操作平稳,减少物流的扰动。

(5)循环氢压机由于只有50%、100%两档调节,以往切换时先开备机挂50%负荷,同时在运压机降至50%负荷;随后备机100%,在运压机0%,由于很难做到完全同步操作,切换时波动较大;今后要考虑通过使用压机出口防喘振线即通过防喘振阀的开度来减少切换时的波动,同时要将修改完善后的操作卡、操作方法增加到操作规程内。

4 结 论

对选择性加氢装置循环氢压缩机联锁停机事件的原因进行了逐一排查,得出由于换热器内部设计缺陷,造成壳层出口堵塞,反应器入口压力降低、压缩机出入口压差上升,进而发生循环氢压缩机联锁停机。通过改变换热器内部焊接方式,提高对转动设备切换时的平稳操作,以及加强检维修检查,可以避免类似情况的发生,保证压缩机组平稳运行,为同类装置压缩机的长周期运行提供了借鉴。

参考文献:

[1]夏术军.120万/年选择性加氢工艺及其节能分析[J]. 节能技术, 2016,34(5):444-446.

[2]黄珊. 抚顺石化汽油加氢装置用能分析及节能措施[J]. 广州化工,2014, 24(21):169-171.

[3] 耿耀旭. 螺杆压缩机长周期运行问题分析及对策实施[J].甘肃科技, 2017,33(8):42-44.

[4] 钱恕涛. 80万t/a催焦柴油加氢装置压缩机联锁停机事故分析及改进措施[J]. 化学工程与设备, 2015(6):236-237.

[5]高松林. 影响渣油加氢循环氢压缩机运行原因分析[J].广州化工, 2015,43(2):119-120.

[6]潘强. 循环氢压缩机油压联锁停机原因及对策[J]. 炼油技术与工程,2014,44(9):58-59.

[7] 杨黎峰. GARDES技术催化汽油加氢装置性能评价[J].炼油与化工,2017(28):10-12.

[8]刘瑞萍.催化裂化汽油加氢装置的安全联锁特点[J]. 炼油技术与工程, 2012,42(11):33-35.

[9]任斌. 汽油加氢装置反应器压力降频繁升高的原因分析和对策[J]. 炼油技术与工程, 2011,41(11):12-15.

[10]付自岳. 汽油加氢反应器床层压降升高的原因及对策[J].河南化工, 2008(25):34-36.