45#钢在CO2驱油条件下的腐蚀规律研究

2019-12-02乔琦管英柱刘文博

乔琦 管英柱 刘文博

摘 要: 为确保CO2驱油井下附件材料的安全可靠,利用室内高温高压动态腐蚀评价实验来模拟CO2驱油井下附件材料的腐蝕情况,测定不同温度、压力、CO2含量条件下45#钢材料的动态腐蚀速率。利用扫描电子显微镜(SEM)和附带X射线能谱仪(EDX)分析腐蚀试样表面腐蚀产物和形貌特征。结果表明:在本试验环境中,45#钢发生严重CO2腐蚀,在相同CO2含量条件下温度、压力高的腐蚀速率大,腐蚀产物主要是FeCO3。

关 键 词:CO2腐蚀;45#钢;附件材料;腐蚀产物

中图分类号:TE242 文献标识码: A 文章编号: 1671-0460(2019)10-2335-04

Abstract: In order to ensure the safety and reliability of the accessory materials in CO2 flooding oil wells, indoor high temperature and high pressure dynamic corrosion evaluation experiment was used to simulate the corrosion of accessory materials in CO2 flooding oil wells. Dynamic corrosion rates of 45# steel under different temperature, pressure and CO2 content were measured. The morphology and composition of corrosion products were characterized by scanning electron microscopy(SEM)and an attached energy dispersive x-ray spectroscopy(EDX).The results showed that in the test environment,45# steel suffered from severe CO2 corrosion, and the corrosion rate at high temperature and pressure was high under the same CO2 content, and the corrosion product was mainly FeCO3.

Key words: CO2 corrosion; 45 # steel; Accessory materials; Corrosion product

低渗透油藏由于渗透率过低,没有注水效果,因此在进行开采过程中采用注气的方式,如采用CO2作为驱油方式。此方式虽然能有效提高原油采收率,但同时也会对生产过程中采出井井下附件材料造成腐蚀,给油田造成经济损失,而且也会造成环境的污染,甚至威胁到人身安全[1]。因此井下附件材料的腐蚀问题研究非常必要。

CO2能很明显增加介质的腐蚀性,45#钢在此环境下发生点蚀和均匀腐蚀,随着温度、CO2分压的增加腐蚀速率增大。井下油管内的流体流动会对油管内壁造成冲刷的作用,破坏腐蚀产物膜,并且流体中所含有的HCO3-、Ca2+、Mg2+也会加剧井下附件材料的腐蚀[1]。

本试验将选取抽油泵、泄油器、气锚三种井下附件工具作为选材对象。选取抽油泵及泄油器涉及的常用45#钢材料,模拟了CO2驱油条件下,不同温度、CO2含量和不同压力下的工况环境,动态条件下的腐蚀行为和规律。

1 CO2驱井下附件材料腐蚀机理

关于CO2腐蚀的问题,早在1924年就有过报道,CO2腐蚀是石油行业所关心的热点问题,每年因CO2腐蚀所造成的经济损失巨大。常温常压下CO2在水中的溶解度较高,干燥的CO2并不具备腐蚀性,但是溶于水后形成碳酸,其腐蚀性要比同pH值的盐酸还要强。随着石油工业的不断发展,CO2腐蚀的问题变得越来越严重,特别是在20世纪70年代以后,随着含CO2的油、气层不断开发以及注CO2强化采油的广泛应用,CO2腐蚀引起了人们的重视[2]。

CO2腐蚀机理十分复杂,自发现CO2腐蚀以来,很多专家便开始了对其机理的研究[3],随着科学技术的不断进步,许多专家学者们都提出了自己观点。但由于各大油田油层条件、地质状况等差异,目前防腐蚀研究成果无法满足各大油田现场生产开发的要求。

1.1 油气井腐蚀产生原因

油气井的腐蚀是指地层产出的流体在井筒中流动过程中金属管壁产生化学或电化学作用而引起金属的变质或损坏。油气井的腐蚀是普遍存在的,在各大油田中腐蚀已影响到油田的开发和经济效益,严重的腐蚀还会造成在生产过程中有毒气体泄漏和井喷,将会造成重大的安全事故和环境等问题。

金属腐蚀属于自然现象,油田中的油气井的腐蚀与注入流体和产出流体中的腐蚀环境和介质及所使用金属材料的性质和结构等因素有关。酸性气井的泄漏或是井喷将会导致有毒气体的扩散,因此会造成不同程度的油气生产的安全问题及环境污染。各个腐蚀因素之间存在着交互影响作用,将会造成井与邻井之间、井与同一口井的不同开采时间、井与同一口井的不同开采位置的腐蚀程度的差异。

1.2 影响CO2腐蚀的因素

1.2.1 温度的影响

大量研究结果表明温度是影响CO2腐蚀的重要因素,温度对CO2腐蚀的影响主要表现在以下几个方面:温度影响了CO2在介质中的溶解度[4],随着温度的升高CO2的溶解度下降;温度影响反应进行的速度;温度影响腐蚀产物膜的生成。在一定温度范围内,金属在CO2溶液中的腐蚀速率随着温度的升高而增加,当温度升高到一定值后,金属表面生成具有保护性的腐蚀产物膜FeCO3,金属的腐蚀速率会随着温度的升高而降低。

1.2.2 金属材质的影响

大量各种金属材料中合金元素的成分组成、含量以及金属表面的抛光度等,都会对金属材料的抗腐蚀性能产生影响。合金元素对金属材料的抗CO2腐蚀性能有着很大的影响,不锈钢材料随着合金添加剂(特别是Mn和Cr)含量的增加,抗CO2全面腐蚀的性能也随着增强,含有9%Cr的Cr合金,在低硫凝析气井中表现出良好的耐腐蚀性,Ni元素也能改进材料的抗腐蚀性能,但作用不太明显[5]。Cr元素是提高合金材料抗CO2腐蚀常用的元素之一,少量的Cr就可以提高材料的耐蚀性。添加Cr元素后金属材料的抗腐蚀性能提高主要是Cr元素富集在腐蚀产物膜中的原因。

钢材的显微组织对抗CO2的腐蚀性能也有影响,从金相的角度来说,随着CO2腐蚀的进行,金属表面碳化物的量增加,碳化物的结构有利于FeCO3的沉积,产物膜的黏附性和厚度也与碳化物有关。

2 试验部分

2.1 材料及其处理

正试验材料为45#钢,它是一种优质碳素结构钢,具有更高的强度,抗变形能力。其化学成分(质量分数)为C 0.45,Mn 0.7,Si 0.27,Cr 0.25,Ni 0.25。试样规格尺寸均为50 mm×10 mm×3 mm;将制备好的挂片放入装有石油醚的烧杯中,用脱脂棉除去挂片表面油脂后,再放入无水乙醇中浸泡,进一步的脱脂脱水。将除去油脂后的挂片放在滤纸上,用冷风吹干[6]后并进行拍照,记录实验前挂片的形貌。

2.2 腐蚀过程

试验介质为CO2驱油现场产出水(总矿化度为77 611.36 mg/L,水型为氯化钙型,在地面条件下的pH为7.12)。通过配制原始地层原油,并混合有产出水和不同浓度的CO2,使多相流体同时在动态腐蚀反应釜中进行流动,并通过电机带动挂片的旋转,模拟井筒中45#钢材料的动态腐蚀过程。该方法将金属挂片挂入试验介质中,在规定的温度、压力和线速度(200 r/min)下旋转挂片同时进行井流物流体的循环流动,试验周期为72 h。

2.3 测试分析

取出所有腐蚀挂片,用清水清洗并用滤纸擦干,然后放入石油醚中除去挂片表面油渍,然后取出挂片放入酸清洗液中浸泡5 min,同时用脱脂棉轻拭挂片表面的腐蚀产物,然后取出挂片[6],之后再放入无水乙醇中脱水。取出挂片放在滤纸上用冷风吹干然后称量失重后的挂片质量m1。按式(1)进行腐蚀速率计算。

采用Quanta 450型扫描电镜对不同腐蚀条件下的挂片进行电镜扫描(SEM),观察其表面腐蚀形貌。

3 结果与分析

3.1 实验挂片结果分析

通过对45#原钢的挂片在三种温度、压力条件下进行动态腐蚀速率实验,以下是19 MPa、78 ℃实验前后45#原钢型挂片情况见图1所示。从图中明显可以发现,实验前45#原钢挂片表面平整、光滑,无污染;而经腐蚀实验后的挂片表面暗淡,并明显发现锈蚀,其腐蚀产物膜相对均匀,部分挂片出现斑蚀,有不均匀腐蚀现象发生。

3.2 腐蚀速率结果分析

通过对45#原钢(未进行镍磷镀处理)的挂片进行动态腐蚀速率实验,一组取4块挂片,一共三组,三种温度、压力条件不同CO2含量下的动态腐蚀速率结果见表1所示。

45#钢按化学成份分属于碳钢,碳钢在酸性条件下的耐腐蚀性能较差,在实验中可以看出在CO2加入的体积比对平均腐蚀速率的影响很大,45#原钢在19 MPa、78 ℃条件下随着CO2含量的增加平均腐蚀速率不断增大,在最小CO2含量10%的条件下腐蚀速率为0.356 mm/a,该速率已经超过了0.076 mm/a,当加入80%的CO2后平均腐蚀速率增加到2.187 mm/a,从而可知在78 ℃、19 MPa条件下CO2含量对腐蚀速率影响极大。

CO2含量在30%到50%之间时腐蚀速率上升较快;13 MPa、60 ℃随着CO2含量的增加腐蚀速率降低,但CO2含量为90%时腐蚀速率为0.112 mm/a,该速率已经超过了0.076 mm/a;5 MPa、30 ℃条件下随CO2含量的增加腐蚀速率先减小再增大,在CO2含量为50%时其值最小为0.045 mm/a。说明温度、压力对腐蚀速率的影响较大[7],在相同CO2含量条件下温度、压力高的腐蚀速率大。

3.3 腐蚀形貌

图2是在扫描电子显微镜下观察得到的45#钢在60 ℃、不同CO2含量下的腐蚀产物形貌。由图2可以看出,当CO2含量为20%时,腐蚀程度较小,只出现了部分的腐蚀现象,金属表面形成了一层薄薄的腐蚀产物膜;当CO2含量为50%时,均匀腐蚀加重,金属表面膜厚度增加,但是并不致密;在CO2含量为80%时,点蚀现象明显,但是并没有形成一层致密均匀的腐蚀产物膜,腐蚀介质可以进入金属表面继续对其进行腐蚀。

3.4 腐蚀产物膜成分

从表2可以看出,不同CO2含量下,腐蝕产物主要为FeCO3。这是因为在60 ℃时,腐蚀产物FeCO3在金属表面的附着能力大于Fe3O4。随着CO2含量的增加,腐蚀产物FeCO3的质量分数都增加,这说明CO2含量越高,CO2在水中的溶解度增加,腐蚀介质的pH值越低,则会导致H+的去极化作用越强,所以CO2含量越高,其腐蚀速率就越大[8]。在一定的CO2含量下,腐蚀速率增加,金属表面越容易形成Fe2+过饱和的溶液层,从而促进FeCO3、Fe3O4等保护性腐蚀产物膜形成[9],并有可能抵消CO2含量本身对腐蚀的推动力,使得腐蚀速率略有降低。当CO2含量继续增加致使腐蚀产物膜因内应力过大而发生破坏时,腐蚀速率必将再次增大[8]。

4 电化学腐蚀实验

4.1 实验方法

电化学腐蚀可有效分析不同材料在不同条件下腐蚀,可用于评价其腐蚀机理[10,11]。电化学腐蚀可用动电位扫描法与极化电阻法测得。利用动电位扫描法测试腐蚀电流密度,由不同金属材料的腐蚀电流密度计算腐蚀率[12,13];利用极化电阻法测试极化电阻,由不同金属材料的极化电阻值计算腐蚀率。

本次开展的电化学缓蚀率评价实验采用的实验设备为CHI604D型电化学工作站(上海晨华仪器有限公司生产)。

4.2 工作电极及实验条件

工作电极材质选用45#钢材料,加工成直径为(10.2±0.1)mm、高为(7.0±0.1)mm的圆柱体,焊上直径为1 mm的铜导线,用丙酮擦去油污及残留焊药后,将其镶嵌于Φ25 mm的PVC管中,再用聚酰胺树脂:环氧树脂=1∶1的固化剂封住焊点端面。待固化后,用符合GB/T 2481.1规定的600#、1200#、2000#砂纸依次研磨工作面至镜面。用无水乙醇棉球擦拭样品表面,然后用无水乙醇冲洗,冷风吹干,测量面积后放入干燥器中备用[14]。

本次开展的电化学腐蚀的实验温度和压力分别是78 ℃和常压,实验中电解池用CO2气体进行处理。

4.3 实验结果及分析

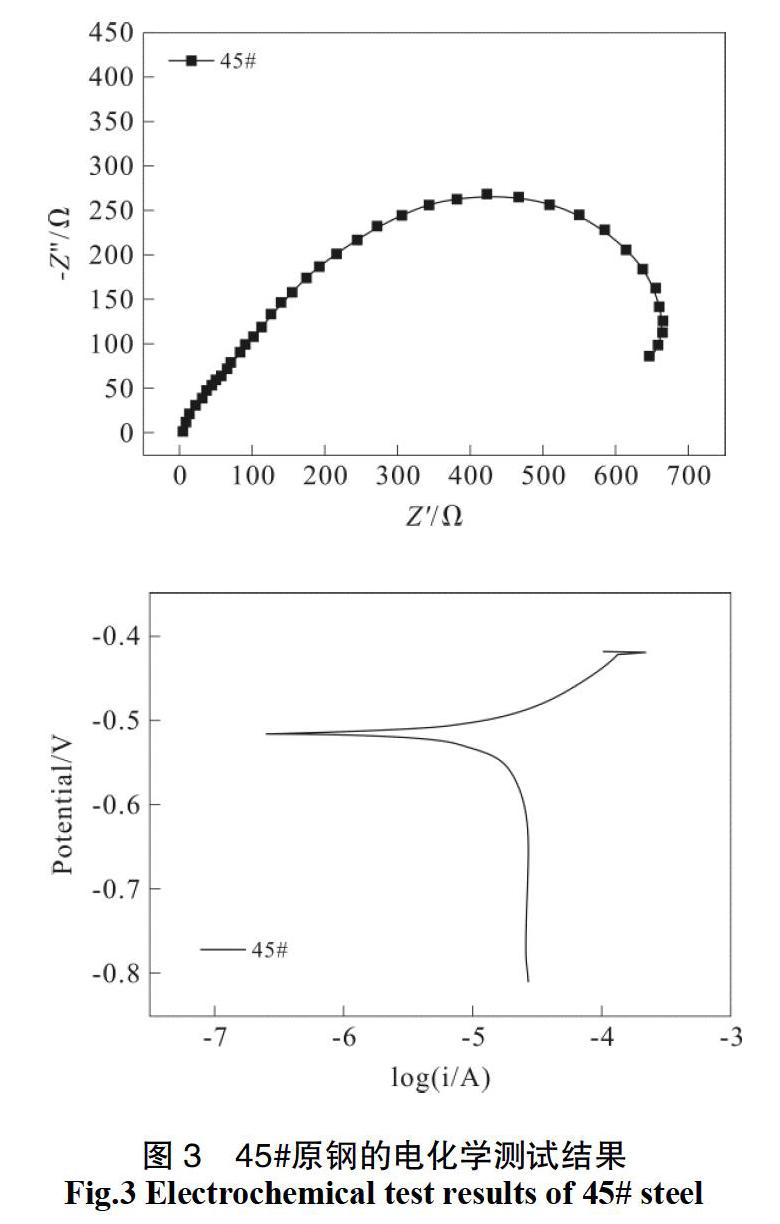

45#钢材料钢材所测的电化学腐蚀实验结果见图3所示。

从实验结果中可以看出,45#钢材阳极保护能力均较低。

5 结 论

(1)45#钢在模拟的CO2驱油工况条件下遭受严重腐蚀,其耐CO2环境腐蚀效果差,在所参与的实验中腐蚀速率在19 MPa、78 ℃条件下80% CO2含量时达到最大,动态腐蚀速率为2.178 mm/a,远超过行业标准所要求的0.076 mm/a。

(2)在相同CO2含量条件下温度、压力高的腐蚀速率大,CO2含量、温度对腐蚀速率的影响较大。腐蚀产物主要是FeCO3,CO2含量增加使腐蚀产物膜发生破坏,腐蚀速率必将再次增大。

(3)通过电化学分析法电化学腐蚀实验,实验温度和压力分别是78 ℃和常压,对45#钢进行分析得出结论,钢材的阳极保护能力较低。

参考文献:

[1] 朱世东,李金灵,蔡乾锋,等.16Mn钢在模拟CO2驱油工况条件下的腐蚀行为[J]. 材料保护, 2016,49(6):69-72.

[2] 李继丰.油井管柱抗CO2腐蚀技术研究[D].大庆石油大学,2006.

[3] 周权.注空气驱油过程中的管柱腐蚀与防腐工艺研究[D].中国石油大学, 2009.

[4] 杨刚,梁根生,蔡洪,等.雅克拉-大涝坝凝析气田井下油管腐蚀分析[J].腐蚀与防护,2011,32(12):1001-1004.

[5] 高纯良.高含CO2气井腐蚀发展机制和预测方法研究[D].北京科技大学,2015.

[6] 王峰,等.CO2驱采油井筒腐蚀规律及防治方法研究[D].东北石油大学,2011.

[7] 涂亚明,石善志,刘从平,等.CO2驱采出井井下附件材料的腐蚀评价与优选[J].腐蚀与防护,2018,39(9):658-662.

[8] 文鸿基,刘军,廖江,等.油管钢的H2S/CO2动态腐蚀行为[J].石油化工腐蚀与防护, 2010,27(6):17-19.

[9] 王晓博,俞宏英,关望,等.X52钢在普光气田服役条件下的CO2腐蚀行为[J].材料工程, 2014(8):72-78.

[10] 李祝军,赵志超,刁欢等.南海西部高温高压高含CO2井测试技术实践[J].内蒙古石油化工, 2017(7):61-62.

[11] López D A, Simison S N, Sánchez S R D. Inhibitors performance in CO2, corrosion : EIS studies on the interaction between their molecular structure and steel microstructure[J]. Corrosion Science, 2005.

[12] 張忠铧, 郭金宝. CO2对油气管材的腐蚀规律及国内外研究进展[J].宝钢技术, 2000(4):54-58.

[13] 尹依娜,汪沈阳,王清岭,等.含CO2/H2S高温高压油井腐蚀控制技术[J].全面腐蚀控制, 2016, 30(3):55-57.

[14] 罗戏雨,杨皓洁.油气开发中CO2/H2S对管线腐蚀规律研究[J].当代化工, 2018,47(7):1501-1504.