一步法合成甲基丙烯酸甲酯工艺研究

2019-12-02陈昊张钢强

陈昊 张钢强

摘 要: 针对目前异丁烯法合成甲基丙烯酸甲酯过程反应工艺路线长的问题,开展了甲基丙烯醛一步法合成甲基丙烯酸甲酯工艺研究。以甲基丙烯醛、氧气、无水甲醇为原料,在PW12/MCM-41催化剂作用下,在固定床反应器内直接合成了甲基丙烯酸甲酯,并利用单因素试验法对合成工艺进行了优化,得到的最佳工艺条件为:反应温度为100 ℃,氧气流量为70 ml/min,甲醇与甲基丙烯醛进料比例分别为6.5∶1,催化剂负载量为55%时,收率达到93.1%。探索了催化剂的使用寿命,催化剂寿命为8 h。实现了醛基氧化、酯化的连续化合成,有效降低了三废的排放。

关 键 词:甲基丙烯酸甲酯;一步法;甲基丙烯醛

中图分类号:TQ 325.7 文献标识码: A 文章编号: 1671-0460(2019)10-2306-04

Abstract: In view of the present method that the process routes of synthesizing methyl methacrylate by isobutylene method is too long, research on synthesis of methyl methacrylate (MMA) from methyl acrolein by one-step process was conducted.Taking methyl acrolein, oxygen, anhydrous methanol as raw materials, in the role of PW12 / MCM - 41 catalyst, methyl methacrylate (MMA) was directly synthesized in fixed bed reactor, and the synthesis process was optimized by the single factor experiment, the best process conditions were determined as follows: the reaction temperature 100 ℃, the oxygen flow 70 ml/min, the feed ratio of methanol to methylacrolein 6.5:1, the catalyst load 55%.Under above conditions, the yield reached 93.1%.The service life of catalyst was 8 h.The continuous synthesis of aldehyde oxidation and esterification was realized, and the discharge of three wastes was effectively reduced.

Key words: Methyl methacrylate; One-step method; Methylacrolein

甲基丙烯酸甲酯,Methyl methacrylate(MMA),无色透明液体,微溶于水、易溶于甲醇、乙醇,是一种重要的精细化工中间体[1-5],具有较强的化学活性,极易发生聚合、加成反应,其下游产品广泛,主要应用于有机玻璃、高分子共聚物、PVC改性树脂、腈纶、涂料、造纸、粘合剂、染料等领域[6-11],据统计每年甲基丙烯酸甲酯需求量在360万t左右,且逐年增长。目前,我国甲基丙烯酸甲酯产能约为190万t,仅近3年就有79万t已新建、扩建或拟建甲基丙烯酸甲酯装置(表1)。

甲基丙烯酸甲酯现有生产工艺主要包括丙酮氰醇法(ACH法)、改进丙酮氰醇法、异丁烯法、乙烯羰基化法、Evonic ACH法等[13,14],目前主要的工业生产方法以丙酮氰醇法和异丁烯法为主,由于丙酮氰醇法采用氰化氢为原料与丙酮反应制得,其原料氰化氢毒性极大,使得该方法存在一定危险性,对环境带来较大潜在危害。

日本三菱瓦斯化学公司对ACH法进行了改良,不采用硫酸作为原料,有效避免了副产物硫酸氢铵的生成,但同时也存在合成工艺路线较长,环境危害性较大的问题。

而异丁烯法采用异丁烯在催化剂作用下,经氧化得到甲基丙烯醛,再第二步氧化得到甲基丙烯酸,进一步酯化反应得到甲基丙烯酸甲酯,该工艺具有原料易得、催化反应三废排放较少的优点,但也存在工艺路线较长问题,同时催化剂采用等贵重金属Pd、Ni催化剂,成本较高[15,16]。

针对现有异丁烯法工艺路线长问题,将甲基丙烯醛两步氧化、酯化反应合成甲基丙烯酸甲酯工艺进行改进,在反应器同时进行氧化、酯化反应,甲基丙烯醛内一步法合成甲基丙烯酸甲酯,并对合成工艺进行了探索与优化。

1 实验部分

1.1 试剂与仪器

实验试剂:甲基丙烯醛(含0.1%(wt)对苯二酚阻聚剂),试剂级,梯希爱(上海)化成工业发展有限公司;氧气,工业级,北京北氧利来科技發展有限公司;无水甲醇,试剂级,国药集团化学试剂有限公司;MCM-41,试剂级,江苏先丰纳米材料科技有限公司;钨磷酸,工业级,郑州凯迪化工产品有限公司。

实验仪器:集热式加热磁力搅拌器,DF-101S,巩义市予华仪器有限公司;固定床反应器,M-PJ-01,天津迈瑞博科研设备研发有限公司;高低温循环一体机,GDSZ-1040,巩义市科瑞仪器有限公司;鼓风干燥箱,XCT-0,北京新诺立华仪器有限公司;箱式高温炉,T-1700M,上海贝仑仪器设备有限公司;气相色谱仪,GC7890B,安捷伦科技(中国)有限公司。

1.2 实验原理

以甲基丙烯醛、氧气、无水甲醇为原料,在PW12/MCM-41催化剂杂多酸催化作用下,甲基丙烯醛与氧气发生氧化反应生成甲基丙烯酸,甲基丙烯酸进一步与无水甲醇反应生成甲基丙烯酸甲酯。反应过程中不加入均相催化剂,分离容易,且能够实现循环利用,符合绿色合成化学。具体化学反应方程式如下:

1.3 PW12/MCM-41催化剂的制备

四口烧瓶内加入30%磷钨酸水溶液,室温搅拌条件下,向体系中加入MCM-41,剧烈搅拌1 h,过滤固体湿料,干燥、研磨得到前驱体,前驱体在箱式高温炉中400 ℃温度下煅烧2 h,在10 mPa压力下压制成片,粉碎至40~60目,得到PW12/MCM-41催化剂,负载量为40%~50%。

1.4 甲基丙烯酸甲酯的合成

向固定床反应器的反应管催化床层中加入PW12/MCM-41催化剂,反应管夹套与高低溫循环一体机连接,通过循环介质控制反应温度100 ℃,甲醇:甲基丙烯醛摩尔比为6.5∶1混合为溶液1,溶液1通过蠕动泵以1 mL/min进入反应管底部,同时开启氧气进样阀门,控制氧气进料量为70 mL/min从反应管底部通入, 三组物料经催化剂床层反应后,进入反应管顶端,经顶部冷凝器部分回流至反应管内,另外一部分采出,精馏后得到甲基丙烯酸甲酯。具体反应装置如图1。

2 结果与讨论

2.1 氧气进料量对甲基丙烯酸甲酯收率的影响

进行了氧气进料量对甲基丙烯酸甲酯收率的影的因素试验,考察了氧气进料量分别为50、55、60、65、70、75、80、85 mL/min,反应温度为95,甲醇:甲基丙烯醛摩尔比为7∶1,催化剂负载量为50%时收率的变化,通过测定产物中甲基丙烯酸甲酯含量,计算出产品收率,试验结果见表2。

表2中1-8号为氧气流量单因素试验,从结果中可以看出氧气流量在小于55 mL/min时,甲基丙烯酸甲酯收率较小,随着氧气流量的增加甲基丙烯酸甲酯收率迅速增加,氧气流量从50 mL/min提升至70 mL/min收率提升至91.4%,流量提升至70 mL/min后,甲基丙烯酸甲酯收率变化不大,因此,该单因素试验确定最佳的氧气加入量为70 mL/min。

2.2 反应温度对甲基丙烯酸甲酯收率的影响

进行了氧气进料量对甲基丙烯酸甲酯收率的影的因素试验,考察了反应温度分别为70、75、80、85、90、95、100、105 ℃,氧气流量为70 mL/min,甲醇:甲基丙烯醛摩尔比为7∶1,催化剂负载量为50%时收率的变化,通过测定产物中甲基丙烯酸甲酯含量,计算出产品收率,试验结果见表3。

表3为反应温度单因素试验,从表中结果可以看出在反应温度较低时,甲基丙烯酸甲酯收率较小,随着反应温度的提升甲基丙烯酸甲酯收率随之增加,反应温度为100 ℃时,甲基丙烯酸甲酯收率最大,达到92.3%,继续增加反应温度,甲基丙烯酸甲酯收率开始降低,这可能是由于提高反应温度使甲基丙烯酸甲酯和甲基丙烯醛单独或之间发生聚合反应导致的,因此,最佳的反应温度为100 ℃。

2.3 甲醇与甲基丙烯醛比例对甲基丙烯酸甲酯收率的影响

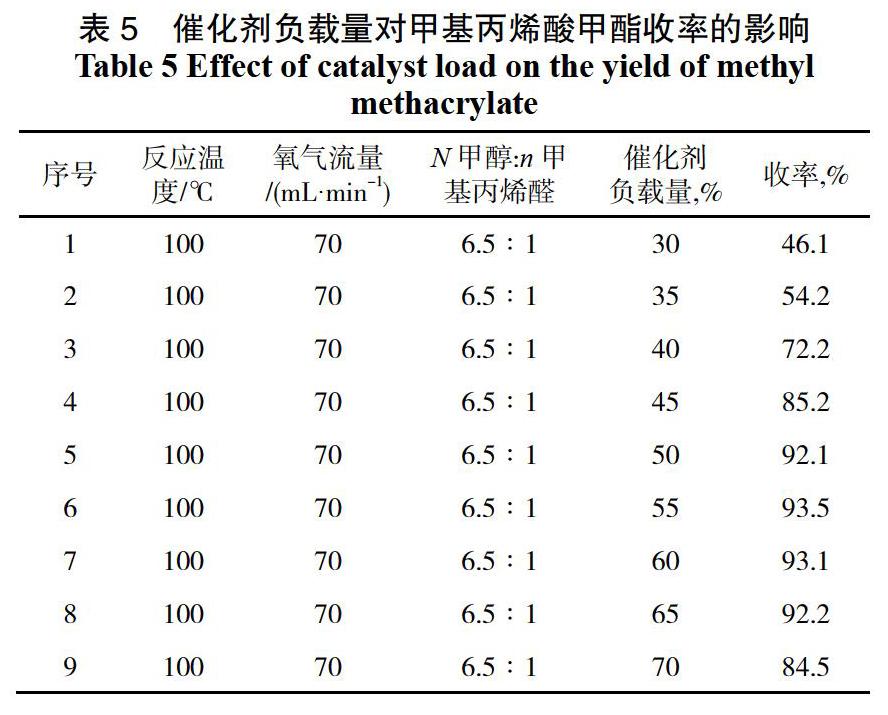

进行了甲醇与甲基丙烯醛进料比例对甲基丙烯酸甲酯收率的影的因素试验,考察了甲醇与甲基丙烯醛进料比例分别为4.5∶1、5∶1、5.5∶1、6∶1、6.5∶1、7∶1、7.5∶1、8∶1、8.5∶1时,反应温度为100 ℃,氧气流量为70 mL/min,催化剂负载量为50%时收率的变化,通过测定产物中甲基丙烯酸甲酯含量,计算出产品收率,试验结果见表4。

表4为甲醇与甲基丙烯醛比例单因素试验,从表中结果可以看出在甲醇量加入较小时,甲基丙烯酸甲酯收率较小,随着甲醇与甲基丙烯醛比例的不断提升甲基丙烯酸甲酯收率随之增加,甲醇与甲基丙烯醛比例增加到6.5∶1时,甲基丙烯酸甲酯收率达到92.1%,继续增加甲醇加入量,甲基丙烯酸甲酯收率变化不明显,达到平衡,说明增加甲醇的比例在比例较小时,对甲基丙烯酸甲酯收率影响较大,达到一定比例时,继续增加没有效果,且会增加后期分离成本,因此,最佳的甲醇与甲基丙烯醛进料比例为6.5∶1。

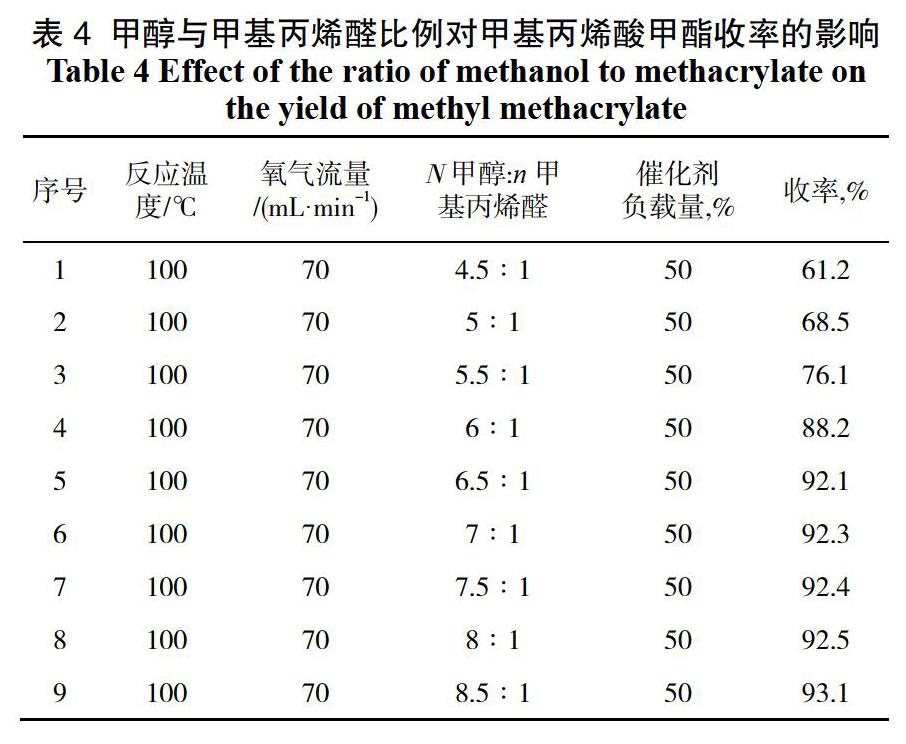

2.4 催化剂负载量对甲基丙烯酸甲酯收率的影响

进行了催化剂负载量对甲基丙烯酸甲酯收率的影的因素试验,考察了催化剂负载量分别为30%、35%、40%、45%、50%、55%、60%、65%、70%时,反应温度为100 ℃,氧气流量为70 mL/min,甲醇与甲基丙烯醛进料比例分别为6.5∶1时收率的变化,通过测定产物中甲基丙烯酸甲酯含量,计算出产品收率,试验结果见表5。

表5为催化剂负载量单因素试验,从表中结果可以看出随着催化剂负载量不断增加,甲基丙烯酸甲酯收率随之增加,当催化剂负载量为55%时,甲基丙烯酸甲酯收率达到最大93.1%,继续增加催化剂负载量,甲基丙烯酸甲酯收率开始降低,这可能是由于提高催化剂负载量使甲基丙烯酸甲酯选择性降低反应所导致的,因此,最佳的催化剂负载量为55%。

综上所述,通过单因素试验优化,得到的最佳甲基丙烯酸甲酯合成工艺条件为:反应温度为100 ℃,氧气流量为70 mL/min,甲醇与甲基丙烯醛进料比例分别为6.5∶1,催化剂负载量为55%时,收率达到93.1%。

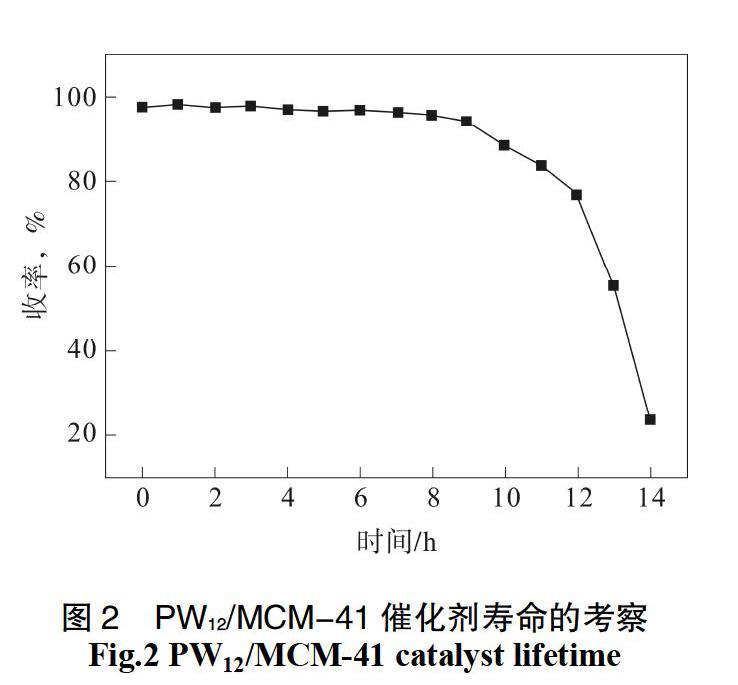

2.5 PW12/MCM-41催化剂寿命的考察

对PW12/MCM-41的催化寿命进行了考察,在最佳单因素条件基础上,利用最佳条件,对PW12/MCM-41催化剂的使用寿命进行了考察,从反应零点开始计算,跟踪了随着反应时间的延长,甲基丙烯酸甲酯的收率变化情况,结果见图2。

从图2中可以看出,催化剂在0~8 h时,甲基丙烯酸甲酯具有较高的收率,说明催化剂具有较高活性,当反应时间超过8 h后,甲基丙烯酸甲酯的收率开始下降,当催化剂催化时间超过12 h后,甲基丙烯酸甲酯的收率急剧下降,催化剂的活性大幅度下降,因此,催化剂的使用寿命为8 h。

3 结 论

(1)以甲基丙烯醛、氧气、无水甲醇为原料,在PW12/MCM-41催化剂催化下一步法直接合成了甲基丙烯酸甲酯,合成过程不添加浓硫酸催化剂,符合绿色化学要求。

(2)利用单因素试验法对一步法合成工艺进行了优化,得到最佳工藝条件为:反应温度为100 ℃,氧气流量为70 mL/min,甲醇与甲基丙烯醛进料比例分别为6.5∶1,催化剂负载量为55%时,收率达到93.1%。

(3)探索了催化剂的使用寿命,催化剂寿命为8 h。

参考文献:

[1]冯裕发, 周维友, 刘洋,等. K/γ-Al_2O_3催化丙酸甲酯合成甲基丙烯酸甲酯[J]. 化工进展, 2015, 34(3):797-801.

[2] 周春艳, 吴晨波, 殷雪松,等. 甲基丙烯酸甲酯的生产与市场[J]. 化工科技, 2013, 21(5):79-82.

[3]双玥. 甲基丙烯酸甲酯生产工艺及其经济性比较[J]. 化学工业, 2014, 32(7):27-31.

[4]周春艳. 甲基丙烯酸甲酯市场分析[J].化学工业, 2015, 33(5):41-44.

[5]魏利华, 李倩, 李爱菊,等. 甲基丙烯酸甲酯的合成及市场[J]. 精细与专用化学品, 2013, 21(11):18-23.

[6]冯筱晴, 李文倩, 李贝贝, 等. 耦合法制备甲基丙烯酸甘油酯工艺研究[J]. 当代化工, 2016, 45(10):2299-2301.

[7] 武元鹏, 杨浩, 朱尚国,等. 4-叔丁基苯乙烯和甲基丙烯酸甲酯共聚物磁性吸油树脂[J]. 高分子学报, 2016(11):1599-1605.

[8]黄艳芬, 吕早生, 白洪强,等. 基于苯乙烯和甲基丙烯酸甲酯共聚物的自清洁超疏水材料的制备[J]. 化工新型材料, 2017(5):256-258.

[9]葛攀峰, 张旸, 任强, 等. 丙烯酸酯三嵌段热塑性弹性体增韧有机玻璃[J]. 高分子材料科学与工程, 2017, 33(11):108-111.

[10]王其兵, 申一虎, 刘新. PMMA/PVC表面复合异型材共挤出成型设计优化[J]. 功能材料, 2014, 1 (S1):151-154.

[11]谢颖, 肖林久, 王宜阳, 等. 甲基丙烯酸甲酯合成中VPO 催化剂活性的研究[J]. 当代化工, 2005, 34 (2): 130-132.

[12]崔小明. 国内外甲基丙烯酸甲酯的供需现状及发展前景分析[J]. 石油化工技术与经济, 2016, 32 (4):27-33.

[13] 何海燕, 王彬. 国内外甲基丙烯酸甲酯的生产现状及市场分析[J]. 石油化工, 2016, 45(6):756-763.

[14]周春艳, 张艳红, 赵利. 2017年国内外甲基丙烯酸甲酯生产及市场分析[J]. 化学工业, 2018, 36 (3):29-34.

[15]于鹏. 丙酮氰醇制甲基丙烯酸甲酯生产优化措施分析[D]. 华东理工大学, 2016.

[16]于鹏, 黄凤兰, 柳延峰, 等. 丙酮氰醇法制甲基丙烯酸甲酯酯化反应研究[J]. 化工科技, 2016, 24 (1):59-61.