微乳液体系制备及对含油污泥清洗性能的研究

2019-12-02倪银强琳辉陈永生侯士法陈勇许晗

倪银 强琳辉 陈永生 侯士法 陈勇 许晗

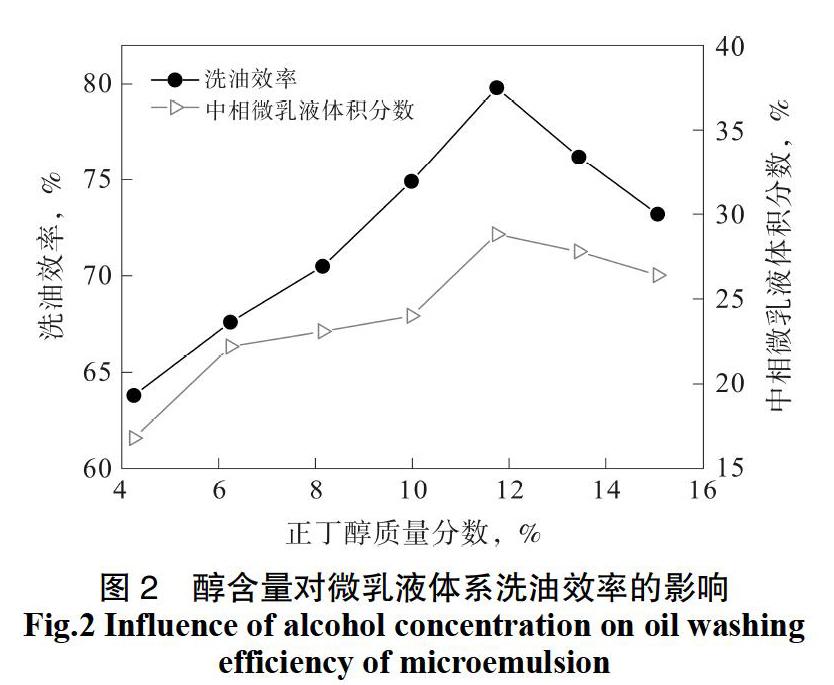

摘 要:针对冀东油田含油污泥特点,选取SDS(十二烷基磺酸钠)/正庚烷/正丁醇/氯化钠/水微乳液体系对其进行无害化处理。25 ℃下,当正庚烷与水的体积比为1∶1,SDS、正丁醇和氯化钠的加入质量分数分别为 2.43%、11.82%和3.89%时,体系的洗油效率最高,为79.8%;采用SDS/RFWR-1复配(质量比为4∶1)取代SDS制备微乳液体系,洗油效率提高至83.6%。进一步优化洗油工艺,30 ℃下洗涤2 h,含油污泥单次处理量为20 g时,洗油效率可提高至86.2%,微乳液体系可循环使用3次,洗油效率基本保持稳定。

关 键 词:含油污泥;微乳液;洗油效率;冀东油田

中图分类号:O 69 文献标识码: A 文章编号: 1671-0460(2019)10-2235-05

Abstract: According to the characteristics of oily sludge in Jidong oilfield, SDS (twelve alkyl sulfonate)/n-heptane /n-butanol/sodium chloride/water microemulsion system was selected for harmless treatment. When the volume ratio of n-heptane to water was 1:1, the mass fraction of SDS, n-butanol and NaCl was 2.43%, 11.82% and 3.89% respectively, the system formed middle microemulsion with the highest oil washing efficiency of 79.8%; SDS/RFWR-1 (mass ratio of 4:1) was used to replace SDS to prepare microemulsion system, and the efficiency of washing oil increased to 83.6%. The oil washing efficiency reached 86.2% by optimizing the washing process to wash 20 g sludge (based on 100 mL water, the same below) for 2 h at 30 ℃. The microemulsion system could be reused three times, and the oil washing efficiency was stable.

Key words: Oily sludge; Microemulsion; Oil washing efficiency; Jidong oilfield

含油污泥一般是指泥沙中混入原油而形成的污泥,其中富含矿物油,近年来被列入危险固体废弃物。含油污泥中不仅含有大量老化原油、沥青质、蜡质、胶体、固体悬浮物,还包含油田生产过程中加入的大量化学试剂,因此处理难度较大[1]。目前我国石油工业产生的含油污泥数量庞大,若处理不当,将对环境造成严重污染。为此,国内各油田先后开发出一系列含油污泥无害化处理方法,主要包括热解法、填埋法、焚烧法和生物法等[2-4],上述方法虽可在一定程度上实现含油污泥的减量化和无害化,但在处理过程中有可能造成二次污染,且存在处理周期长、处理条件苛刻以及耗能较高等缺点。

微乳液法[5]作为一种条件温和、能耗较低的含油污泥处理方法,近年来逐渐引起关注。该法在处理原理上主要是利用微乳液界面张力极低的特点,取代原油铺展在固体泥沙表面,剥离出油滴,进而由密度差使得原油与固体泥沙自然分离。如张东生[6]等通过将含油污泥微乳化处理胜利油田脱水含油污泥,脱油率最高可达42.53%。方倩倩[7]等采用微乳液萃取法对胜利油田进行处理,脱油率达到79.6%。本文通过制备SDS/正丁醇/氯化钠/正庚烷/水微乳液体系,对冀东油田G 104区块的井下作业污泥进行了无害化处理。通过研究微乳液各组分对体系相行为及洗油效率的影响,结合对洗油工艺条件的优化,有效洗脱含油污泥中的原油组分,从而实现对含油污泥的有效处理。

1 實验部分

1.1 试剂与仪器

试剂:正庚烷,SDS(十二烷基磺酸钠),氯化钠,正丁醇,分析纯;蒸馏水;非离子型表面活性剂RFWR-1(自制)。含油污泥采自冀东油田G 104区块,其特征见表1。

仪器:电子天平(上海精天电子仪器有限公司),烘箱(上海申光仪器仪表有限公司),恒温水浴(郑州长城科工贸易有限公司),马弗炉(天津市泰斯特仪器有限公司)。

1.2 微乳液的配制

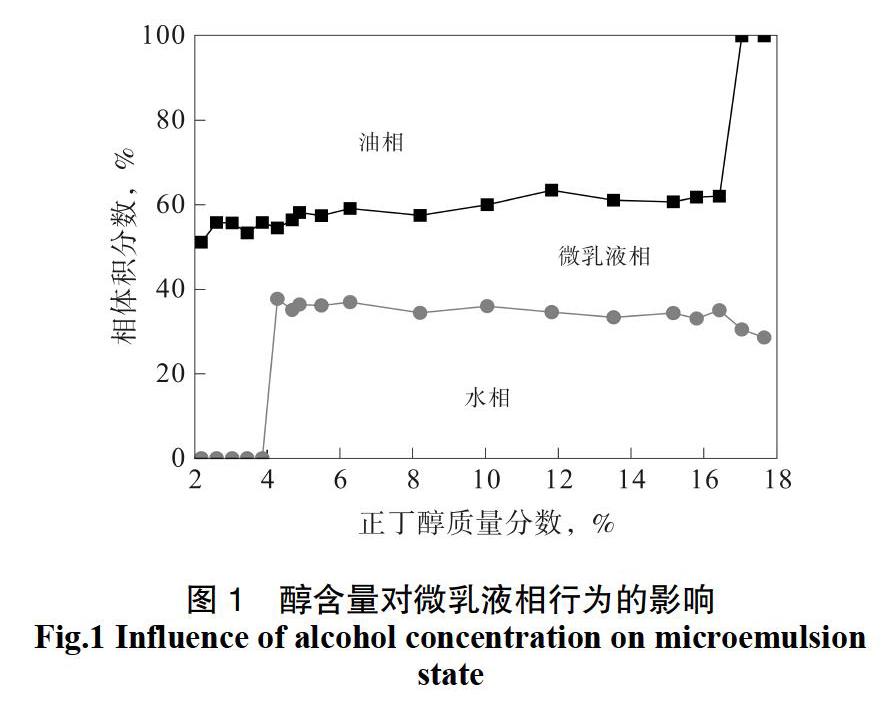

在100 mL具塞量筒中加入20 mL蒸馏水(19.96 g)和20 mL正庚烷(13.68 g),再依次加入1.00 g SDS、6 mL正丁醇(4.86 g)和1.60 g氯化钠,轻微振荡后置于25 ℃水浴中静置。约0.5 h后,体系形成相界面清晰且各相体积分数稳定的三相体系,其中上相为过量油相,下相为过量水相,中相为微乳液相。此时,十二烷基磺酸钠、正丁醇及氯化钠的质量分数分别为2.43%、11.82%和3.89%。在此基础上,改变任意组分浓度或任意配制条件,可得到一系列相行为不同的微乳液体系。

1.3 微乳液相图的绘制

2.7 处理时间对洗油效率的影响

图10为在2.4最佳组成,处理量为20 g,处理温度为30 ℃的基础上,处理时间对洗油效率的影响。当处理时间由0.5 h延长至 2 h的过程中,洗油效率增长较多,但继续增加处理时间对洗油效率的贡献不大。综合考虑,确定最佳处理时间为2 h。

综上,优化后的含油污泥最佳处理工艺条件:每100 mL水配制的微乳液处理含油污泥20 g,30 ℃下处理2 h,此时体系洗油效率达到86.2%。

2.8 微乳液的循环利用

使用微乳液体系处理含油污泥后,若经过简单过滤除固后可以再次利用处理新的污泥样品。

依次循环,测试每次处理的洗油效率,结果如图11所示。

3 结 论

采用SDS、正丁醇及氯化钠配合正庚烷及蒸馏水,配制得到微乳液体系,实现了对冀东油田G 104区块井下作业污泥的无害化处理。

循环使用的过程中,第2次的洗油效率比第1次略高,这可能是由于在第1次洗涤的过程中,污泥中的原油组分以油相的形式进入微乳液体系当中,使得微乳液体系的界面张力进一步降低,从而在第2次洗涤时发挥出更好的洗油效果[7]。在第3次洗油时,微乳液洗油效率开始下降,但仍能保持在80%以上,这是由于微乳液中活性成分积累后微乳液相中水成分增大,对油的洗涤能力有所降低所致。而自第4次洗油开始,由于洗涤过程中污泥中含有的油、水不断进入微乳液体系,使得体系中表面活性剂、醇和无机盐的相对含量发生变化,体系逐渐由中相微乳液转变为下相微乳液,界面张力增大,对原油的洗脱能力急剧下降。综合考虑,微乳液的循环使用次数以3次为宜。

值得注意的是,在微乳液重复4次洗涤后,微乳液体系转变为下相微乳液与容器上方过量油相的混合物。根据微乳液相图,在分离出过量的油相后,若向体系内补充适量醇及无机盐组分,将使得体系重新转变为中相微乳液体系,从而有可能恢复洗涤原油的能力,这为微乳液的再生使用提供了思路。

通过优化微乳液配方及洗油工艺参数,主要得到以下结论:

(1)由体系相行为及洗油效率确定的含油污泥处理用最佳微乳液配方为:复配表面活性剂 2.43%(复配比为4∶1),正丁醇11.82%,氯化钠3.89%,正庚烷与水体积比1∶1。

(2)处理含油污泥的最佳工艺条件为:每100 mL水配制的微乳液处理含油污泥20 g,30 ℃下处理2 h,此时体系洗油效率达到86.2%。

(3)在保证脱油率大于80%的前提下,微乳液可循环使用3 次或经过调配继续使用多次。

参考文献:

[1] 许晗,郝思琪,孙帅,等.SDBS微乳液体系用于含油污泥处理的工艺研究[J]. 清洗世界,2019,35(3):17-18.

[2] 李乐,周飞,孙先峰.石油降解菌的筛选及复合菌群的构建[J]. 当代化工,2018,47(4):672-676.

[3] 张欢,屈撑囤,黄保军,等. 含油污泥清洁燃烧实验研究[J].广西大学学报,2018,43(2):813-820.

[4] 胡海杰,李彦,屈撑囤,等. 含油污泥热解技术的研究进展[J]. 当代化工,2017,46(11):2303-2305.

[5] 徐东梅,陈馥,徐国才. DDBS 微乳体系用于油砂洗油的初步研究[J]. 油田化学,2005,22(4):378-380.

[6] 张东生,陈爽,刘涛,等.含油污泥微乳化处理工艺研究[J]. 油田化学,2005,22(4):378-380.

[7] 方倩倩. 萃取法含油污泥资源化处理研究[D]. 山東:中国石油大学,2011.