高合金化AlZnMg合金单级时效工艺研究

2019-12-02魏啟金盛晓菲吴云波

魏啟金 盛晓菲 吴云波

摘 要:文章以Al-8.31Zn-2.46Cu-2.07Mg-0.12Zr为研究对象,通过DSC,硬度测试,研究该合金的单级时效工艺,得到如下结论:(1)合金固溶温度不能超过474.5℃。结合现实操作中的温度波动,保证合金不会发生过烧,温度控制在465℃较为合适。(2)合金合适的时效温度为120℃,峰值硬度为192HV。最佳单级时效峰时效工艺为120℃时效18h。

关键词:高合金化;Al-Zn-Mg;单级时效

中图分类号:TG 146.21 文献标志码:A 文章编号:2095-2945(2019)32-0114-02

Abstract: In this paper, Al-8.31Zn-2.46Cu-2.07Mg-0.12Zr was used as the research object. The single-stage ageing process of the alloy was studied by DSC and hardness test. The conclusions were as follows: 1. The alloy solution temperature could not exceed 474.5 °C. Combined with the temperature fluctuations in the actual operation, it is guaranteed that the alloy will not be over-fired, and the temperature control at 465 ° C is more suitable. 2. The suitable aging temperature of the alloy is 120 ° C and the peak hardness is 192 HV. The best single-stage ageing peak aging process is 18h at 120°C.

Keywords: high alloying; Al-Zn-Mg; single-stage ageing

AlZnMg合金具有强度重量比高、材料断裂韧性性能优异、抗疲劳性能好等优异性能,是航空、航天和轨道交通等重要领域的重要结构材料[1],也是汽车轻量化材料的选择之一[2]。AlZnMg合金的高强度源于该合金为典型的时效强化铝合金,合金主要依靠细小弥散的第二相强化,其主要强化相为η(MgZn2)相[3]。铝合金的时效析出过程属于固态相变的一种,通过固溶处理,让溶质原子溶入基体,淬火后保持过饱和固溶体至室温状态,在时效过程中,溶质原子析出,形核长大成强化相,晶内析出细小的共格或半共格弥散相,随着时效温度的升高和时效时间的延长,强化相的尺寸会长大,甚至转变成强化效果很弱的平衡相,影响合金的强度,因此,制定时效强化型铝合金的合适的时效工艺尤为重要,能够最大限度发挥出高合金化AlZnMg合金的性能潜力。本文以高合金化AlZnMg合金为研究对象,对其单级时效的性能变化进行研究,为高合金化AlZnMg合金的工业应用提供一定的理论参考。

成分分析在电感耦合等离子体发射光谱仪ICAP6300上进行。DSC曲线通过STA 449C同步热分析仪测量。硬度测试设备为HV-5型小负荷维氏硬度计(2008年,中国莱州),使用载荷为2kg,加载时间均为15s。

1 AlZnMg合金成分及固溶工艺

AlZnMg合金时效强化的基础是超饱和固溶体,让溶质原子充分溶解进基体,在时效过程中析出,成为强化基体η(MgZn2)相,才能保证AlZnMg合金超高强度,因此制定合适的AlZnMg合金固溶工艺就显得尤为重要。

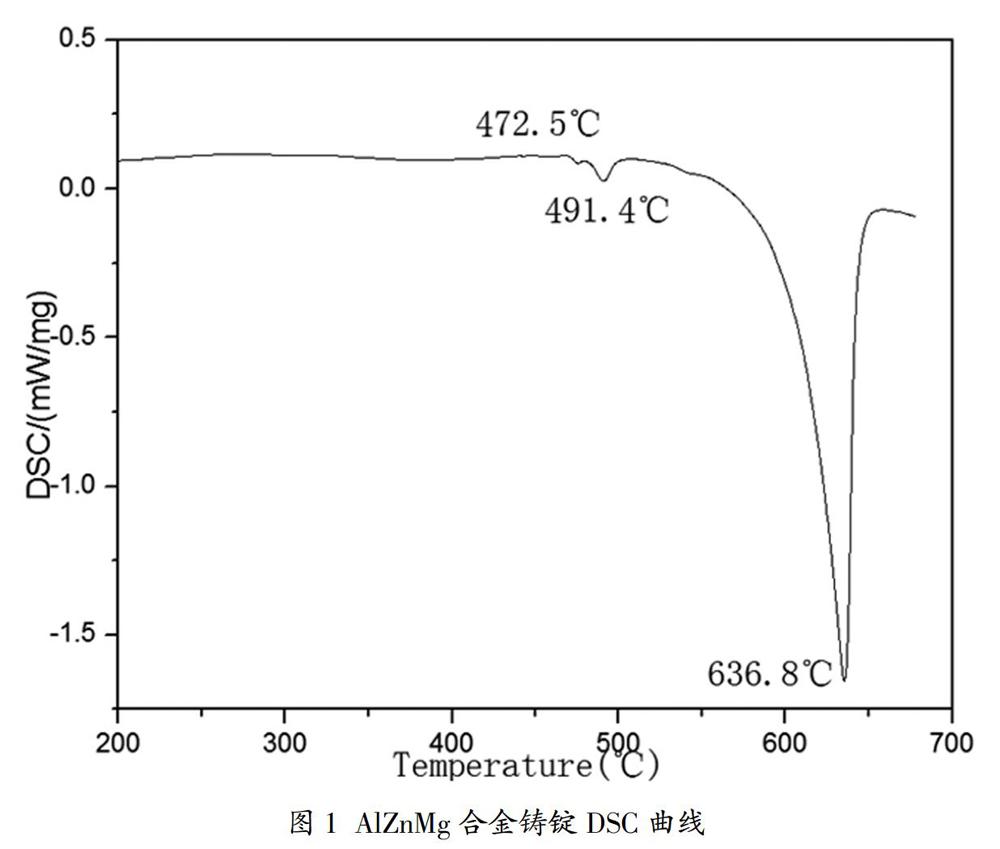

本文研究的AlZnMg合金為铸锭经过均匀化处理后再经420℃热挤压的样品,因为在热挤压淬火和日常存放过程中存在一定的析出,为了保证时效强化的效果,需要再进行一道固溶处理。本文采用的AlZnMg合金的成分为Al-8.31Zn-2.46Cu-2.07 Mg-0.12Zr,属于超高合金化铝合金,溶质原子的占比已经超过12%,因此,为了保证时效强化的效果,必须保证固溶的效果。图1为该AlZnMg合金铸锭的DSC曲线。

从图1可以看到该AlZnMg合金铸锭在474.5℃、491.4℃和636.8℃有三个明显的吸热峰,474.5℃为MgZn2相熔化的吸热峰,491.4℃为Al2CuMg相熔化的吸热峰,636.8℃为该铝合金熔化的吸热峰。因此,为了防止该AlZnMg合金过烧,固溶温度温度应该不能超过474.5℃。结合现实操作中的温度波动,保证合金不会发生过烧,温度控制在465℃较为合适。固溶时间为1h。[4,5]

2 AlZnMg合金单级时效工艺

图2为AlZnMg合金在不同时效温度下,时效时间和硬度的关系曲线。时效温度为100℃时,合金在时效初期,硬度从90HV迅速升高,约时效10h后达到峰值,约175HV,随后进入平台区,时效至80h时约175HV。

时效温度为120℃时,合金在时效初期,硬度从90HV迅速升高,约时效18h后达到峰值,约192HV,随后进入平台区,时效至80h时约188HV。

时效温度为140℃时,合金在时效初期,硬度从90HV迅速升高,约时效10h后达到峰值,约193HV,时效至30h后,硬度开始逐步下降,时效至80h时约182HV。

时效温度为160℃时,合金在时效初期,硬度从90HV迅速升高,约时效8h后达到峰值,约195HV,随后硬度快速下降,时效至20h时约175HV,时效至80h时,硬度仅仅只有165HV。

通过图2可以看到,不同的时效温度对合金的时效效果不同,低温100℃时效时合金时效强化效率较慢,最高硬度不高,但是抗过时效能力较强,长时间时效,硬度基本没有下降。120℃时效时,合金强化速度提高,最高硬度达到了192HV,抗过时效能力也较强。高温140℃时效时,初期硬化速度较快,峰值可以达到193HV,过时效后,硬度有所下降,80h下降至182HV。超高温160℃时效时初期硬化速率超快,时效8h即可达到峰值195HV,但抗过时效能力较弱,时效至10h后硬度就开始下降,时效80h时硬度仅仅只有165HV。结合各个温度的硬化速率,峰值硬度,还有抗过时效能力,120℃为合适的时效温度,峰值硬度为192HV。最佳单级时效峰时效工艺为120℃时效18h。

3 结论

(1)该AlZnMg合金固溶温度温度不能超过474.5℃。结合现实操作中的温度波动,保证合金不会发生过烧,温度控制在465℃较为合适。

(2)该AlZnMg合金合适的时效温度为120℃,峰值硬度为192HV。最佳单级时效峰时效工艺为120℃时效18h。

参考文献:

[1]吴一雷,李永伟.高强高韧度铝合金的发展和应用[J].航空材料学报,1994,2(1):49-55.

[2]马鸣图,游江海,路洪洲.汽车轻量化以及铝合金汽车板的应用[J].新材料产业,2009(9):34-37.

[3]陈昌麟.超高强铝合金的发展[J].中国有色金属学报,2002(12):22-27.

[4]张勤,崔建忠.CREM7075铝合金的微观组织和性能[J].材料导报,2002,3(1):61-65.

[5]邓至谦,周善初.金属材料及热处理[M].长沙:中南工业大学出版社,1988.