高强度灰铸铁飞轮壳无冒口铸造工艺

2019-12-02张红梅

张红梅

摘 要:采用潮模砂铸造工艺,多触头高压造型机,中频电炉熔炼铁液,通过合理控制铁液化学成分及低合金化,复合孕育和增硫工艺,采用中间底注式分散内浇道浇注方式,使HT300飞轮壳无冒口铸造工艺得到实现,且已实现批量生产无一例装机使用后出现开裂现象。铸件的工艺出品率达到92%,降低铸造成本达10%。

关键词:HT300;无冒口;铸造工艺

中图分类号:TG251.1 文献标志码:A 文章编号:2095-2945(2019)32-0103-03

Abstract: Adopting wet mold sand casting process, multi-contact high pressure molding machine, medium frequency electric furnace melting molten iron, reasonable control of molten iron chemical composition and low alloying, compound inoculation and sulfur addition process, intermediate bottom casting dispersed internal pouring mode is adopted. The casting process of HT300 flywheel shell without riser has been realized, and no cracking has occurred after installation and use in batch production. The technological yield of castings is 92%, and the casting cost is reduced by 10%.

Keywords: HT300; no riser; casting process

随着柴油机功率的加大,飞轮壳又是发动机的一个重要基础件,对发动机起着支撑和保护的作用。在使用過程中,飞轮壳开裂是发动机一种常见故障,导致该故障的因素较多,材质是其中的一个重要原因,所以主机厂对飞轮壳的材料性能提出了更高的要求,从HT250提高到HT300甚至HT350牌号。这给生产带来了相当大的难度。为适应市场需求和竞争力,采用无冒口铸造工艺,从而提高产品工艺出品率,降低铸造成本。HT300无冒口飞轮壳由我公司试验成功并得到批量生产,现将生产中需注意的环节做如下概述。

1 工艺分析

1.1 产品简介

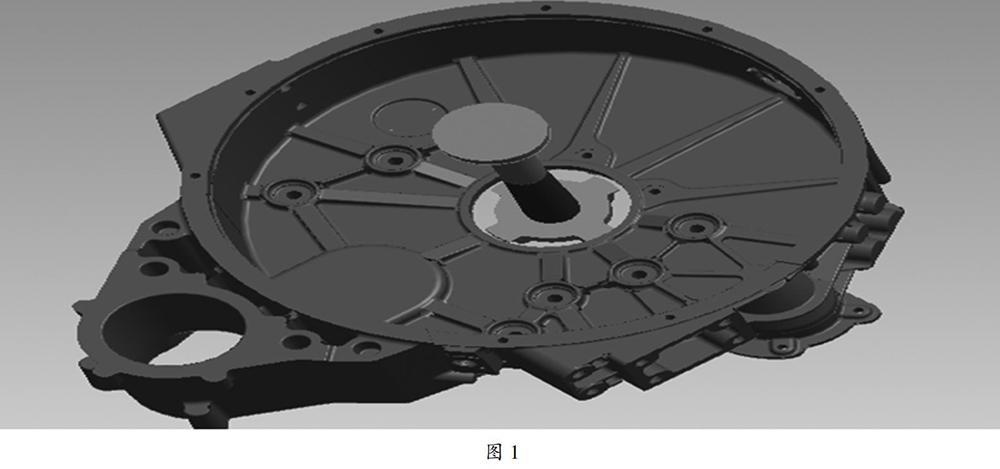

该产品为国产重型柴油发动机上的飞轮壳,材质HT300,重85kg,该产品结构比较复杂,壁厚差比较大,薄的部位为6mm,较厚的搭子和侧面厚大部位最大达45 mm,极易产生缩孔、疏松等铸造缺陷。

1.2 无冒口工艺分析

产品壁厚严重不均匀,图纸技术要求铸件表面无气孔、砂眼、内部无缩孔、疏松等铸造缺陷,试棒的抗拉强度不得低于HT300的国家标准。若采用传统的浇冒口补缩的生产方法,需要补缩的部位较多且分散,造成工艺出品率低,而且在厚大部位容易出现内部缩孔、疏松等缺陷,所以研究试验的方向考虑采用无冒口浇注工艺。

铸铁件无冒口并不意味着铸件不需要补缩,而是利用铸件各部位不同时凝固的石墨化膨胀来抵消凝固收缩。要满足高强度无冒口铸件的要求,必须满足以下条件:(1)要有高刚度的铸型,即铸型硬度达90以上;(2)在保证铸件机械性能合格的前提下,尽可能提高碳当量,适当孕育,最大限度地增大石墨,利用石墨膨胀的体积增加量,达到自补缩的效果;(3)采用底注式多道内浇道,能减少铸件温差,形成均匀的温度场,有利于提高铸件的自补缩能力;(4)适当的降低浇注温度,减少液态体积收缩。

根据以上分析,需要满足的技术要求,并分析了我公司的实际情况,采用多触头高压造型即可满足高刚度的铸型条件,其他条件可根据具体情况具体分析设计,所以认为无冒口高强度灰铸铁飞轮壳铸造是可行的。

2 熔炼中化学成分控制要点

化学成分的选择:

铁液工艺性能的好坏与碳、硅成分的高低有很大的对应关系,选择较高的碳、硅含量,铁液的收缩倾向小,工艺性好,容易获得合格的铸件,但是,较高的碳、硅含量条件下是很难获得高强度灰铸铁件。

(1)碳

利用电炉熔炼过程中,增加石墨晶核,铁液增碳技术,并加入适量的SiC,增加铁液的长效石墨晶核,减少铁液氧化。

(2)硫

增硫可防止石墨长成粗大片状,在灰铸铁中硫含量过低是非常有害的。因为低硫的铁液中的碳原子更容易往粗大的片状石墨上富集,使大量的石墨晶核无法长成片状石墨,使凝固后期的铁液得不到有效的石墨化而产生严重收缩。适量增硫,可以给其石墨核心长成片状石墨的机会,达到使石墨细化数量增多,分布均匀的目地。但必须认识到一点,硫毕竟是阻碍石墨化元素,硫含量不能过高,会增加白口倾向。我认为灰铸铁硫量控制范围在0.08-0.12%之间。

(3)硅

硅是促进石墨化的元素,随着铁液中硅量的增加,收缩倾向减少。利用硅固溶强化基体的作用,将原铁液硅量控制在1.7-1.9%,然后采用孕育的方式,孕育量我认为不是越多越好这个概念。孕育是为了增加结晶核心的数量,使石墨细化,均匀分布,少量的孕育就可以达到这个要求。在试验中随流孕育量控制在0.2-0.4%,再实施浇注时的瞬时孕育。改善石墨形态和分布状况,增加共晶团,促进A型石墨形成。由于我公司电炉至灰铸铁浇注区距离偏远,用电动小车运输过去大概需3分钟左右,在孕育剂选用上考虑采用含Ba的长效孕育剂(孕育剂成分如表1)并实施二次孕育,减少由于出铁后铁液时间长而造成孕育衰退。

(4)锰

锰一直被认为是合金化元素之一,锰量越高与铁液中的S形成MnS,消耗了铁液中的S量,S被消耗后,石墨会变得平顺,长度变长,会使机械性能下降,但也不是Mn含量越低越好,Mn量太低,会使铁液氧化倾向增大,流动性变差,收缩倾向增加,生产中控制量0.7-1.0%之间。

(5)合金化

a.铬合金化

铬加入量增加,灰铸铁性能会一直提高,但铬加入量过多,白口倾向增大,出现碳化物,生产中控制0.12-0.25%。

b.铜合金化

铜加入量越多,灰铸铁的强度性能不仅不会提高甚至会有降低的可能,控制范围选择在0.3-0.6%,为了控制铸造成本生产时控制在0.4%左右。

3 浇注系统

从工艺角度出发,将铸件重要的面和厚大部位放在下箱,大止口朝上,中间圆结构简单,采用自带的方式,简化了生产工艺。如图1。

中间小止口进铁水底注式多道内浇道进铁液,这样可避免由于过分集中引入铁液而造成铸件局部产生新的接触热节及物理热节。采用扁薄短的内浇道,这样的内浇道既能通过补缩铁液,又能在一定时间内凝固,确保铸型内建立封閉的凝固正压力。

浇注时采用快速浇注,减少铸件温差使铸件早期进入均衡凝固状态。

4 生产条件

熔炼用的原材料包括优质碳素钢、铸造用的Z18生铁以及回炉料。废钢采用优质船用钢板裁剪后的边角料,无锈蚀,无油污。采用建邦Z18铸造用生铁。回炉料的浇冒口经抛丸清理,表面无粘砂。

采用半自动化生产线,手摇式人工吊包进行试验和批量生产。有2台1t中频感应电炉熔炼铁液,炉前采用QLE-C型快速分析仪检测出碳硅的含量,用快速热电偶测温枪检测出铁液温度。原铁液经1520℃过热静置后出炉,出炉温度为1480-1500℃。采用随流孕育和浇注时瞬时孕育相结合的复合孕育方式。用30吨液压万能试验机检测抗拉强度,用布氏硬度计检测硬度,用19通道光谱分析仪、碳硫分析仪以及滴定的方法检测化学成分。

5 化学成分及机械性能

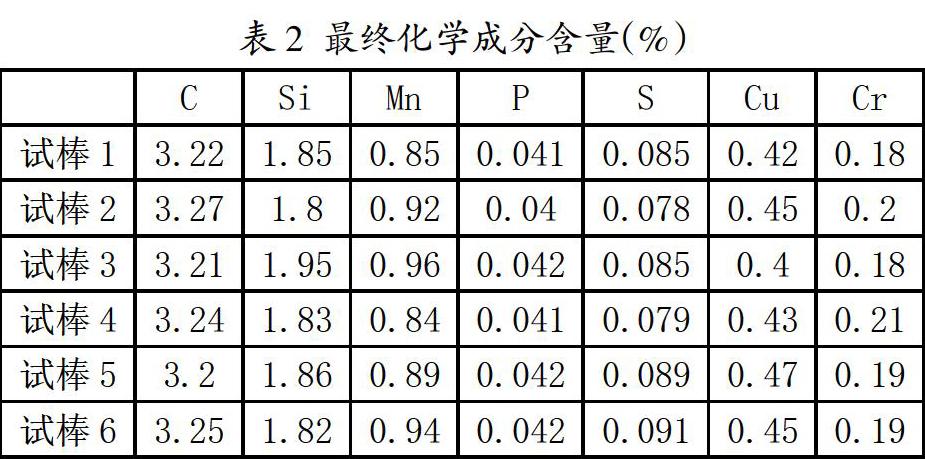

根据单铸试棒加工的试棒测定铸件的抗拉强度,单铸试棒需与铸件同炉浇注,抗拉强度≥300MPa,必要时可用从铸件上切下的试块加工成试棒来测定铸件材质的性能(表1、表2)。

结论:(1)采用较高碳当量条件下生产HT300灰铸铁件,并通过复合孕育的方法以及低合金化,能生产出符合要求的产品。

(2)采用底注式分散多浇道实现无冒口铸造工艺。

(3)高强度无冒口灰铸铁件飞轮壳试验成功并得到批量生产。

参考文献:

[1]陈军,王运明,邢继伦.HT300高强度K15缸体材料的试制[J].中国铸造装备与技术,2013(04):24-27.

[2]逄伟.HT300高强度缸体缸盖材料熔炼技术研究[J].现代铸铁,2012,32(S1):41-47.

[3]连炜,陈金标,袁东洲,等.高强度易切削灰铸铁的熔制[J].铸造技术,2018,39(10):2220-2222+2230.

[4]金仲信.铸铁件的无冒口技术要点[J].机械工人,2002(11):63-65.