岩石和矿物中硅同位素组成分析制样装置改进及分析方法

2019-12-02张建锋刘汉彬金贵善石晓韩娟李军杰张佳郭东侨

张建锋,刘汉彬,金贵善,石晓,韩娟,李军杰,张佳,郭东侨

(核工业北京地质研究院,北京 100029)

硅是地壳中含量仅次于氧的第二大元素,约占地壳质量的27.7%。自然界中硅具有28Si、29Si 和30Si 3 个稳定同位素,其相对丰度分别为92.23%、4.67%、3.10%。硅元素伴随于地质活动各个过程,硅同位素地球化学研究是解决矿物与岩石演化、硅质来源、成矿过程及矿床成因的重要手段之一。

目前,进行岩石及矿物中的硅同位素组成分析方法主要有五氟化溴法(BrF5)、激光探针法、二次离子质谱法(SIMS)、多接收电感耦合等离子体质谱法(MC-ICP-MS)。BrF5法是将纯化的含硅矿物或岩石在真空制样装置中与BrF5试剂进行高温氟化反应,使Si 转化为SiF4引入气体同位素质谱仪,SiF4气体经离子源电子轰击后以SiF3+形式测试硅同位素组成[1-2]。激光探针法与BrF5原理相似,是在真空富BrF5氛围下,用红外激光器对样品进行加热熔融并与BrF5发生氟化反应,生成的SiF4引入气体同位素质谱仪进行硅同位素组成测定。激光探针法对真空度及试剂纯度提出更高要求,同时样品的粒径效应、系统记忆效应、边缘效应及粉末飞溅等易引起同位素分馏。SIMS 法多应用于锆石等含铀矿物的UPb 同位素定年或对石英单矿物颗粒的硅同位素原位测试[3],对于成分复杂的含硅质矿物及岩石,各种离子的散射干扰制约了其分析精度。MC-ICP-MS 法采用化学处理方法对样品进行消解,配置成一定浓度的样品溶液,采用湿等离子体模式[4]对硅同位素组成进行测定,由于的干扰,测试结果只能以δ29Si 形式给出;采用干等离子体模式[5]对硅同位素组成进行测定,即通过Mg 同位素作为外标校正可克服质量歧视和仪器漂移,但仍不能解决CO+、N2+、NO+、SiH+、CHO+和N2H+对Si+的质谱干扰问题。采用碱熔+阳离子交换树脂[6]的样品制备和提纯方法能较好地解决硅同位素的质谱干扰以及样品导入质谱仪过程中由于硅损失导致的同位素分馏等问题,从而直接测试δ30Si[7]。采用标准-样品交叉法校正质量歧视,避免浓度效应对硅同位素测试的影响,需要先对水体中溶解硅的浓度进行测定,要求标准和样品之间硅浓度差异低于20%[6]。

自五氟化溴硅同位素组成分析方法建立后,Douthitt 等对地球上各种矿物和岩石做了较为广泛的硅同位素组成测定,进一步引起人们对硅同位素研究的关注[8-10]。1988 年丁悌平等在国内首次建立制取装置和方法[1],并对国外方法进行了改进。因其较高的测试精度(优于0.1‰)使得后来发展起来的激光探针法、二次离子质谱法及多接收电感耦合等离子体质谱法硅同位素分析所得实验数据与之进行比较,评价其准确度。但传统BrF5硅同位素组成分析制样装置及分析方法在建立初期主要应用于基础科学研究,在获取高精确度的实验数据时,未兼顾分析效率。随着同位素地球化学的发展,先进分析测试仪器的更新换代,科研人员在获得高精确度实验数据的同时,对分析测试效率提出了更高的要求[11-12]。本研究针对BrF5硅同位素组成分析方法中分析效率较低的问题,对制取装置和分析流程进行改进与优化,并以国家标准物质以及实际样品为研究对象进行同位素制备分析,在保证分析精密度和准确度的前提下,提高BrF5法硅同位素分析效率。

1 BrF5法制样装置

1.1 实验原理

在真空条件下,含硅试样与BrF5试剂在恒温加热环境下发生氟化反应生成SiF4,SiF4气体与其他副产物经冷冻剂蒸馏分离后,通过金属冷阱及锌粒管道纯化,再经液氮冷冻收集、纯化后引入气体同位素质谱仪进行硅同位素组成分析。

天然物质中硅同位素组成通常用δ30Si 表示,为了便于国际比较,通过样品与国家标准物质GBW04421(石英)δ30Si 值的比较测量,将样品δ30Si 值转换成相对国际标准NBS-28(石英砂)的δ30SiNBS-28值。

1.2 实验装置

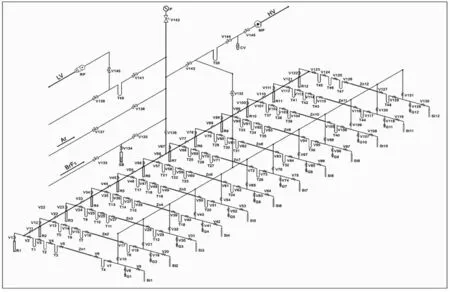

在原有硅同位素样品制备装置上进行大量实际操作后,掌握了其设计思路及操作方法。原有制样装置中包含6 个镍反应器,在反应器内的样品完成氟化反应后,将生成的SiF4气体在共用的金属冷阱以及锌粒管道内逐级进行杂质分离与吸附,并将纯化后的SiF4气体在共用的收集端口进行收集。共用纯化系统及收集端口,使得只能逐一对样品进行纯化与收集。本研究是在原有样品制备装置设计基础上,对装置加以改进。改进后的制样装置采用独立的纯化系统以及独立的收集端口设计,并将反应器数量增加为12 个(图1)。制样装置主要由真空系统、四氟化硅制备-提取-纯化-收集系统及废气处理系统构成。

1.2.1 系统管线

整套制样装置全部采用内壁经过抛光处理的316 不锈钢金属管线。其中,装置中的横、竖主管道为1/2 in 不锈钢管线,其余管线包括金属冷阱均使用1/4 in 不锈钢管线。1/2 in不锈钢主管线与1/4 in 不锈钢支管线通过焊接相连,分别使用1/2 in 及1/4 in 金属阀门控制气路通断。除冷阱外的金属管线均缠绕加热带,便于对制样装置进行加热烘烤去气。

1.2.2 真空系统

图1 BrF5法硅同位素分析制样装置示意图Fig.1 Schematic diagram of silicon isotope extraction device of BrF5method

制样装置的低真空由旋片式机械泵获得,高真空由以旋片式机械泵为前级的涡轮分子泵获得。原有制样装置中采用油扩散泵获得系统高真空,其极限真空为10-2~10-3Pa,而采用分子泵后,整套装置的真空度相对于原有装置提高2~3 个数量级可达10-5Pa。由于分子泵抽速快、极限真空度高,可提高系统真空获得效率。同时,全系统的高真空度有效降低了杂质气体对实验结果的影响。

1.2.3 四氟化硅制备-提取-纯化-收集系统

在原有制样装置中包含6 个镍反应器,每个反应器中的反应产物在提取、纯化及收集过程中均需要在共用管道内完成。共用管道制约了样品制备效率,即只能逐个完成镍反应器内SiF4气体的提取、纯化及收集。为了提高样品制备效率,在原有制样装置基础上对装置进行改进,设计由镍反应器、金属冷阱、充填锌粒的1/4 in 不锈钢管线、真空计、金属阀门以及收集管组成一套独立的四氟化硅气体制备-提取-纯化-收集单元。整套装置中共包括12 套独立的四氟化硅制备-提取-纯化-收集单元,各单元之间通过1/2 in 金属阀门隔开。改进后的样品制备装置可同时对12 个镍反应器内的氟化产物进行制备、提取、纯化及收集操作。相对原有制备装置,改进后的制样装置在样品制备效率上得到提高。

样品装填于镍反应器内并通过螺纹挤压聚四氟乙烯垫圈与系统进行密封连接,SiF4气体制备及提取在镍反应器内完成。气体纯化在金属冷阱以及充填锌粒的1/4 in 不锈钢管线内完成。每套独立单元中包含4 个金属冷阱,对经过冷冻、蒸馏分离出的SiF4气体中可能存在的氟化物气体杂质逐级去除。SiF4气体在通过70 ℃充填锌粒的1/4 in 不锈钢管线后,气体中可能存在的极微量氟化物可进一步被去除[1]。经过多级纯化操作后可获得纯度更高的SiF4气体。

1.2.4 废气处理系统

废气处理系统包括储集废气的金属冷阱以及通入系统的Ar 或N2管线。实验过程中产生的氟化物杂质气体以及残余的BrF5试剂,需进行无害化处理,避免污染环境。

2 实验流程

BrF5法硅同位素组成分析流程主要包括试剂纯化及样品前处理、SiF4气体提取与测定、废物处理3 部分(图2)。前处理过程决定着试剂及待分析样品的纯度,为获得精确的实验数据提供基础;SiF4气体提取过程决定了样品中Si 提取是否完全以及测试对象的纯度,直接对测试结果产生影响;废物处理对实验中所使用的过量BrF5试剂以及反应产生的有害物质进行无害化处理,避免对环境造成污染。实验各部分具体流程如下。

2.1 实验前处理

2.1.1 试剂纯化

目前所能获得的BrF5钢瓶试剂纯度普遍不高,除了含BrF5、BrF3外还含有大量杂质,质谱分析表明这些杂质主要为CF4、SiF4和SF6等[13]。其中,SiF4杂质气体对样品中硅同位素分析有直接影响;CF4杂质在700 ℃下与样品氟化反应所释放的O2直接进行反应生成CO2,镍反应器内氟化反应产物在冷冻、蒸馏去除杂质气体过程中并不能除去CO2,导致CO2与SiF4同时进入收集系统,降低了SiF4气体纯度,从而影响离子源对SiF4气体离子化效率。因此,使用前必须对BrF5试剂进行纯化。

首先,将BrF5试剂钢瓶通过制样装置端口接入系统,使用He 质谱检漏仪对系统管线及BrF5储集罐进行检漏,在确保系统密闭完好后,打开机械泵预抽BrF5储集罐及金属管线低真空,再用分子泵抽高真空,真空度达到10-5Pa 后关闭相应阀门。用液氮将BrF5储集罐充分冷冻后,打开BrF5试剂钢瓶阀门,BrF5试剂被冻入BrF5储集罐内,通过真空表持续观察转移过程中系统压力变化情况。通过降低BrF5储集罐外的液氮面观察转入BrF5试剂的量,通常可以转入储集罐容积的2/3,方便日常实验使用。关闭BrF5储集罐及钢瓶阀门,将系统管线内残存的试剂及杂质用Ar或N2排到通风橱内的石灰水桶中。抽系统低真空后,将BrF5试剂钢瓶拆离系统。撤下BrF5储集罐外的液氮,迅速套上提前配制好的干冰-酒精混合冷冻剂对BrF5储集罐再次进行充分冷冻。由于熔点、沸点差异,CF4、SiF4和SF6等杂质可以从BrF5储集罐内分离出来,通过多次冷冻、蒸馏,可将BrF5试剂中的杂质降低到实验允许的范围内。

2.1.2 样品前处理

将含硅矿物或岩石样品研磨至200 目(0.075 mm),对于大部分样品,可用1:1 盐酸酸化除去可能存在的碳酸盐类及金属硫化物,再用去离子水清洗3 次后,放入真空干燥箱内于105℃烘干,样品烘干后存放在干燥器内备用。

对于含有机碳的样品,经盐酸酸化、去离子水清洗后,放入马弗炉内以1000 ℃焙烧4 h,可完全去除有(无)机碳。

对于含硫酸盐以及不溶于盐酸的硫化物样品或其他复杂样品,可用化学方法进行提纯[14],将待分析样品最终提纯转化为SiO2备用。

2.2 SiF4气体提取与测定

2.2.1 氟化反应

图2 BrF5法硅同位素组成分析流程图Fig.2 The flow chart of silicon isotopic compositions analysis in BrF5method

将预抽真空的镍反应器(R1~R12)内充入0.4 MPa 的干燥氮气,关闭反应器阀门。逐个卸下反应器并将干燥器内烘干备用的样品(称取含硅量大约5 mg)用长柄匙装入反应器底部,并迅速接回制样装置,旋紧密封螺母确保密闭完好。样品装填完毕,打开系统中真空压力表阀门(V142),为避免镍反应器阀门打开过快,造成样品飞溅污染系统,应缓慢打开各反应器阀门,可通过观察真空压力表(P)指针上升速度控制阀门打开幅度,最终将反应器内空气扩散至金属系统主管道。将废气金属冷阱(T49、T50)套上液氮,缓慢打开旋片式机械泵(RP)控制金属阀门(V140),使得真空压力表(P)指针缓慢下降,通过机械泵抽系统低真空。打开加热带电源于105 ℃对系统进行烘烤,在反应器外部套上加热炉于150~200 ℃对装填样品的镍反应器加热去气30 min 后,关闭控制低真空金属阀门(V141),打开高真空金属阀门(V143~V145),将系统接入涡轮分子泵(MP)抽系统高真空,当真空度达到n×10-5Pa 后,继续抽真空约2 h。撤下加热炉,将循环水套在镍反应器顶端,设置为恒温20 ℃的循环水可确保聚四氟乙烯垫圈在骤冷、骤热环境下的密封性能。在镍反应器中-下部套上液氮杯对其进行充分冷冻,关闭各镍反应器阀门,通过真空压力表(P)读数将反应所需5 倍的BrF5逐个转入反应器内。打开镍反应器阀门,再次抽系统低真空、高真空。

当系统真空度达到n×10-5Pa 后,关闭各个反应器阀门,撤下液氮杯,用热水对反应器进行解冻后,重新套上加热炉。设定加热炉温度为600~700 ℃,反应时间为12 h,经高温氟化反应后,样品中的硅以SiF4气体的形式释放出来。

2.2.2 SiF4气体分离、纯化、收集

岩石及矿物大多含有O 元素,在氟化反应中O 元素以O2的形式释放出来,在进行SiF4气体收集前,需要分离除去O2。由于反应器内氟化反应产物O2处于负压,而反应器外部用于冷冻的液氮处于常温常压,此时液氮并不能将反应器内的O2冷冻,因此可以用液氮冷冻法对O2进行分离。撤下加热炉,将镍反应器及金属冷阱用液氮充分冷冻,抽全系统高真空至n×10-5Pa。关闭纯化冷阱端相应阀门,逐个将镍反应器内的O2释放到主管道,并依次通过机械泵、分子泵抽反应器及主管道真空,分离除去O2。

关闭镍反应器的阀门,并将反应器外的液氮换成调制好的干冰与酒精混合冷冻剂,进行SiF4气体的分离、纯化与收集。由于制样装置由12 套独立的SiF4气体制备-提取-纯化-收集单元构成,每套单元可同时进行操作,且操作方法相同。关闭各套制取单元之间的阀门,依次打开镍反应器上方控制阀门,SiF4气体从镍反应器内分离出来进入每套制取单元中的第一个金属冷阱内,5 min 后SiF4气体全部冷冻于第一金属冷阱内。将第一金属冷阱外的液氮换成干冰与酒精混合冷冻剂,打开第一金属冷阱导出端阀门,SiF4气体从第一个金属冷阱内分离出来进入第二金属冷阱,再依上述操作将SiF4气体转入第三金属冷阱内。第三金属冷阱换成干冰与酒精混合冷冻剂后,SiF4气体在通过充填有锌粒的金属管线时气体中可能存在极微量的活性氟化物被吸附,7 min 后SiF4气体全部冷冻于第四金属冷阱内。将第四金属冷阱外的液氮换成干冰与酒精混合冷冻剂,SiF4气体从第四金属冷阱内分离出来,并通过各单元中的电容真空规观察所制取的SiF4气体压强。将收集管在液氮冷冻下对SiF4气体进行充分收集,直至电容真空规示数不再下降,关闭收集管控制阀门,最终完成SiF4气体的分离、纯化与收集。

2.2.3 同位素质谱测量

收集的SiF4气体在MAT 253 同位素质谱仪上进行测定。将MAT 253 同位素质谱仪切换至双路模式,调取测定SiF4气体参数设置,离子源发射电流设置为1.5 mA,通入SiF4参考气进行峰对中,优化聚焦参数。样品气体与参考气进行比较测量,并通过由标准物质制备的SiF4气体进行校正,将样品相对于参考气的δ30Si 值转换成相对国际标准NBS-28的δ30SiNBS-28值。

2.3 废物处理

对装置中的全部样品完成制备、分离、纯化及收集后,需要对反应器内残余的BrF5试剂及其他杂质成分及时进行处理。撤下镍反应器及金属冷阱外的冷冻剂,在反应器外套上加热炉以200 ℃进行加热,打开反应器控制阀门,将反应器内的BrF5、BrF3及其他杂质气体用液氮冷冻于废气冷阱(T49)内。10 min后关闭镍反应器阀门以及竖管道控制阀门(V136),撤下废气冷阱(T49)外的液氮杯,用干燥N2或Ar 将废气冷阱(T49)中的废气吹入通风橱内的石灰水桶中,氟化物与石灰水反应生成CaF2与CaBr2。关 闭N2或Ar 控制阀门,用机械泵(RP)抽管道的低真空,在废气冷阱(T49)外再次套上液氮,关闭连通机械泵控制阀门(V140),打开装置中控制纯化冷阱(T1~T48)的金属阀门,使冷阱内的杂质成分冻入废气冷阱(T49)中,5 min 后可打开机械泵阀门(V140)抽管道及各金属冷阱的低真空,去除冷阱内吸附杂质。5 min 后关闭各纯化冷阱的控制阀门及机械泵阀门(V140),打开各反应器阀门,反应器在200 ℃下,仍有残留杂质释放并不断冷冻在废气冷阱(T49)内,自然转移冷冻5 min 后,打开连通机械泵控制阀门(V140)抽管道及反应器低真空,加速反应器内杂质的去除。按第一次排废气的操作方法,对废气冷阱(T49)中的杂质进行二次吹排。系统经过排废气处理后,镍反应器及各冷阱已不含挥发性杂质气体,镍反应器内仅存固体废渣,在进行下一批次样品装填前,通过敲击反应器外壁,可将固体残渣去除。

3 结果和讨论

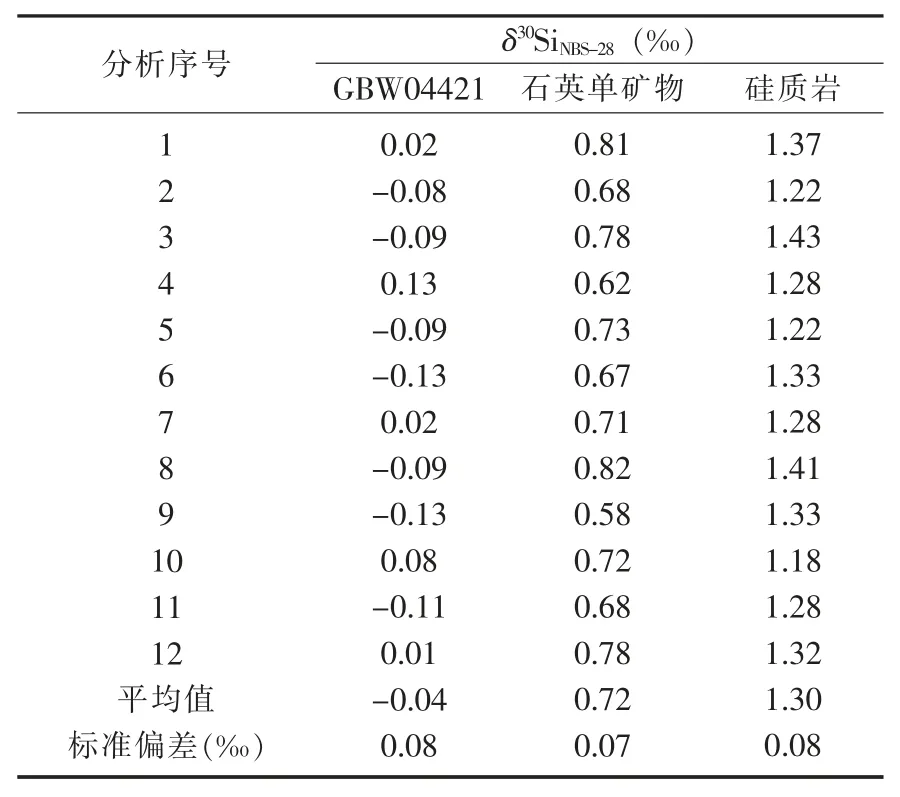

应用改进的制样装置及优化的实验方法,对用于硅同位素分析的国家标准物质GBW04421 以及石英单矿物和硅质岩地质样品中的硅同位素组成进行制备与分析。标准物质及样品称样量均为8 mg,分别装填于4 个镍反应器内进行硅同位素分析的样品制备。每件样品分3 批次制备,共获得12 件SiF4样品。SiF4气体测定在MAT 253 同位素质谱仪上完成,标准物质及地质样品的硅同位素组成分析结果见表1。

表1 标准物质和样品的硅同位素组成分析结果Table 1 Analytical results of silicon isotopic compositions of standard material and samples

对硅同位素分析的国家标准物质GBW04421 进行12 次分析,其δ30SiNBS-28范围在-0.1‰~0.1‰,平均值为-0.04‰,标准偏差为0.08‰,具有较高的分析精密度(优于0.1‰),所测结果在误差范围内与标准值-0.02±0.10‰相吻合。石英单矿物及硅质岩地质样品中的硅同位素组成12 次分析的标准偏差分别为0.07‰和0.08‰,均满足方法精密度要求(0.1‰)。

4 结论

经过改进的岩石及矿物中硅同位素分析的样品制样装置及方法,可同时完成12 件样品的制备、分离、纯化及收集,相对于原有制样装置及方法提高了样品制备效率;对国家标准物质以及实际地质样品进行硅同位素组成分析,其分析精密度均优于±0.1‰,满足方法要求。改进的硅同位素样品制备装置及方法具有较高的制备效率以及较好的分析精度,可更好地应用于岩石及矿物中硅同位素组成分析。