印刷中飞墨故障分析及解决

2019-12-02高斌

■ 文/高斌

一、引言

近年来,印刷业的发展十分迅速,印刷过程中产生的环境污染很多,其中油墨的雾散、飞墨、甩墨是急需解决的问题。飞墨、甩墨是高速印刷中一类常见故障,成因复杂、彻底排除有一定难度,但采取必要的措施可以缓解这一现象,改善工作环境。

二、油墨的雾散(即飞墨)

定义:油墨在墨辊之间以雾状散飞出去污染周围环境,对印刷操作者的身体造成一定程度上的伤害。

(一)油墨雾散的原因

在印刷过程中,墨辊间的墨膜在高速分裂的过程中产生很多的墨丝。因而可以断定,墨丝断片飞散到空气中是导致飞墨的根本原因。但是,至今还没有能够对飞墨做出十分完美的解释,一般被人们认为的有以下几方面的解释。

1.粘弹性理论

这种理论认为,在高速印刷时的应力持续时间一般在10-4 ~10-5S之间,故此时的油墨表现出兼粘性、弹性两种性能。当力的作用时间极其短暂近似冲击力时油墨以弹性为主,墨丝容易回抽而不易粘附在承印物上,而当油墨被拉成丝状时,油墨以粘性为主,这是因为松弛时间的长短与弹力的放松有关。墨丝在断裂之前被拉成长丝,故不能很快地抽回去,而是形成悬浮微粒飞入空气中,造成飞墨。

2.油墨微粒的带电理论

早在1935年就有人发现,飞出的墨滴带有电荷在油墨的多项体系中,存在着连结料与颜料颗粒界面上形成的双电层结构.在墨丝断裂时,墨丝断片边缘存在的双电层遭到破坏,分成正负两种电荷,一部分电荷残留在油墨中,而相反的电荷向空中逃逸.残留在油墨中的电荷要集中在墨辊和纸面上,墨丝断片则由于墨辊上也带有同种电荷被搏斥而逐出,形成飞墨。

3.空洞学说

这种学说认为,墨膜在墨辊间分裂的瞬间,在压力最小的部位,墨膜内部产生空洞,随后这些空洞转成泡核,逐渐长大从而形成墨丝。油墨颜料粒子的数目或每个单位容量油墨的颜料与连结料之间的界面幅度对形成泡核的数目有很大的影响。连结料与颜料的润湿性愈差,愈易促进泡核形成,飞墨也愈严重。

总之,油墨雾散(飞墨)现象是在机、电双重作用下发生的.在两个相互接触、高速旋转的墨辊所形成的辊隙的出口处,油墨被拉成丝而断裂.如果墨丝在两处或两处以上的地方断裂,断裂后的墨丝便会靠弹性作用回缩到墨辊上去,而断裂后形成的油墨断片,便在表面张力的作用下,收缩成球状的墨滴游离出来。与此同时,回缩的墨丝和游离的墨滴,表面的双电层均遭到破坏,致使部分电荷从墨丝或墨滴上移入空间,相反的电荷则留在墨丝或墨滴上。由于墨滴和回缩到墨辊上的油墨带有相同性质的电荷,墨滴便被排斥逐向空间,形成飞墨。

二、影响飞墨的因素

影响飞墨的因素很多,一般可以归纳为油墨因素、机械因素、环境因素等。目前,我国考察飞墨的标准方法是利用油墨粘性仪进行飞墨实验。油墨粘性仪有三个墨辊:小辊径的匀墨辊,大辊径的合成胶辊和金属辊,与印刷机的传墨系统很相似,故可以模拟印刷机考察飞墨情况。实验方法是:供给墨辊1.32ml的油墨,在32℃的恒温条件下,低速匀墨lmin,然后把100X l50mm2的白纸片纸置于粘性仪的横粱上,按规定的转速开机2min,停机取下纸片,观察纸片表面接受墨点的情况。

(一)油墨的影响

1.油墨颜料的颗粒度

颜料颗粒大,润湿性差,颜料表面易形成泡核,墨丝分裂所产生的断片数量增多,加剧了飞墨。油墨颜料颗粒度对飞墨的影响如下表1所列。

表1 油墨颗粒度对飞墨的影响(800r/min)

2.连结料

用矿物油型连结料和树脂型连结料进行飞墨实验,结果如下表2所示。

表2 连结料对飞墨的影响(800r/min)

实验表明,树脂型连结料雾散很轻微.因此,选择适当的连结料制造油墨,对飞墨的减少是很重要的。

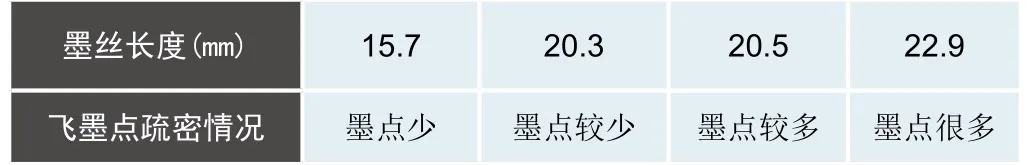

3.墨丝长度

墨丝愈长,油墨的弹性愈差,墨膜分裂时墨丝的断点增加,飞墨加剧。墨丝长度对飞墨的影响如下表3所列。

表3 墨丝长度对飞墨的影响(800r/rain)

表中的墨丝长度,是用平行板黏度计,测定油墨在l0s和l00s时的铺展直径dl0和d100,根据公式SL= d100—dl0而求出来的。

4.放置时间

分别用新制备的汕墨和放置3个月后的油墨进行飞墨实验。实验结果表明,放置3个月以后的油墨比新制备的油墨飞墨轻得多。产生这一结果的原因,是油墨在放置过程中,颜料和连结料的润湿性增强造成的。

(二)机械条件对飞墨的影响

1.印刷速度

印刷速度是导致飞墨的主要外因。首先,墨膜分裂速度愈高,油墨的弹性行为表现的愈显著,墨丝在两处以上断裂的机会增加,飞墨加剧.其次,空洞产生的速度加快,数量增加,单位时间内产生的墨丝和断片也会随之增加,飞墨加重。第三,速度愈高,墨丝断裂时,双电层的破坏愈严重.飞墨受印刷速度影响的情况可以参考下表4。

表4 印刷速度对飞墨的影响

上表为采用106inkmeter黏性仪(墨辊温度32℃,实验室温湿度25℃、60%),同种新闻油墨在不同速度下,运转5分钟测得的实验数据字体,数据说明墨雾量随墨辊转速加快而增加。平压平或圆压平印刷机的印刷速度较低,油墨传输系统墨辊的转速也较低,飞墨轻微:越高速卷简纸轮转机印刷速度很高,油墨传输过程中的飞墨现象则比较严重。

2.墨层厚度

墨辊上的墨层愈厚,墨膜分裂时,参与拉丝断裂,回缩与飞散过程的油墨量愈多,飞墨加重。墨层厚度对飞墨的影响可参考下表5。

表5 墨层厚度对飞墨的影响

当印刷正常进行时,在理想的油墨传输系统中,靠近墨斗的墨辊上的墨层最厚,油墨的雾散现象最为严重;靠近印版的墨辊上墨层较薄,油墨的雾散轻微;印版上的墨层最薄,当油墨从印版向纸张转移时,产生的墨雾最少。如果墨辊表面凹凸不平,会造成墨辊上局部墨层增厚,致使墨雾增加。油墨在印刷机传输的路途愈长,墨膜分裂的次数愈多,飞墨量也相应地增加。凹版印刷机采用短墨路输墨系统,印刷过程中几乎不产生飞墨故障。

3.橡皮滚筒

橡皮滚筒具有一定的弹性,当印刷使用时间过长没有及时更换新的橡皮布时,则有可能使橡皮辊筒两边辊头失去弹性,导致墨膜增厚,产生飞墨;也可能使整块橡皮布失去弹性,造成橡皮辊筒表面受到压力时产生凹凸不平,使局部墨膜增厚,产生飞墨。因此,做到定期检查及时更换橡皮布也可有效的防止飞墨。

(三)环境条件的膨响

在同一湿度下,温度提高,空气的导电率增大,抑制了电荷在油墨上聚集的速度和积累的数量,墨丝断片所携带的电荷量减少,从而降低了飞墨.环境条件对飞墨的影响可参考下表6。

表6 环境湿度对飞墨的影响(800r/min)

改变通风状态,能降低飞墨,特别是在印刷机的某个部位飞墨严重时,注意通风状态是十分必要的。

三、减轻飞墨的方法

(一)从飞墨的形成和影响飞墨的因素考虑,为了降低飞墨,可以从机械条件、印刷环境和油墨本身等三方面进行。

1.机械条件:主要是改进印刷机的供墨系统,一般是将长墨路供墨系统改为短墨路系统,加大墨辊的直径,也可以在印刷机上设置某种装置,降低飞墨。例如,在离开两根相互接触的墨辊某个部位安装金属线并通以电流,应用同性电荷相互排斥的原理,把被墨辊逐出的油墨滴逐回到墨辊表面。

2.印刷环境方面:最简便的方法是增加车间内空气的湿度,减少静电的发生。也可以安装空气过滤器,利用空气循环系统,吸收并过滤车间内含有墨滴的空气,井补充新鲜空气。此外,在印刷机墨辊的周围加装防护装置,以阻止飞墨扩散,对减少飞墨都可以收到一定的效果。

(二)在诸多影响飞墨的因素中,油墨性能的影响最大。因此,改变油墨的性能是降低飞墨较理想的方法。目前,从油墨方面降低飞墨采用的方法有以下三种。

1.在油墨中加入硅树脂,长链的非芳香族胺类,硬脂酸类等物质,增加油墨的弹性,减少墨丝多处断裂的几率。也可以适当调整油墨的粘度、流动性至适当的程度。

2.在油墨中加入水或铵类电解质,增加油墨的导电性,使电荷不易积聚在油墨表面,墨雾量自然减少。可参考下表7。

—般水的加入量不得超过5%,加入量过多时,虽然飞墨降低,但是使油墨乳化过度形成奶油状,不适合高速印刷。

表7 油墨导电性对飞墨的影响

3.加入增塑剂,增加颜料和连结料的润湿性,使油墨中的颜料粒子悬浮而不沉降,抑制油墨泡核的形成,达到降低飞墨的目的。例如,在碳黑和矿物油制成的油墨中,加入微量的低粘度、高羟基、长油度的醇酸树脂,降低飞墨效果显著,油墨印刷适性维持不变。此外,改进油墨制造工艺,对降低飞墨也有一定的作用,如增加颜料的研磨时间,减小颜料颗粒的粒径,使颜料和连结料充分混合,提高分散度等。