泵站出水流道混凝土施工分层技术分析与应用

2019-12-02

(湖北大禹水利水电建设有限责任公司,湖北 武汉 430061)

1 工程概况

金口二站为新建泵站,位于武汉市江夏区金水闸东侧、金口电排站西侧,为湖北省水利“补短板”重点工程之一。建成后可与金口电排站协同工作,提高金水河流域的排涝标准,降低区域洪涝灾害的损失,改善区内生产活动和水环境条件。

金口二站装机容量3×3750kW,设计抽排流量96m3/s,为Ⅱ等工程、大(2)型泵站。主要建筑物包括进口引渠段、拦污栅桥、前池、主泵房、安装间、副厂房、出口防洪闸、穿堤箱涵、消力池、出口渠道等。

2 出水流道混凝土施工难点

金口泵站出水流道设计为低驼峰式现浇混凝土结构型式,为大体积变截面空间曲面结构,位于主泵房水泵层与密封层之间,共三孔。出水流道中心长21.590m,流道净宽3.450~8.600m,净高2.985~3.721m,其下部最大空间高度5.4m(高程13.16~18.56m),构筑物外部高度为6.1m(高程18.56~24.66m),合计最大高度11.5m。详见图1。

根据《水利泵站施工及验收规范》(GB/T 51033—2014)6.4.2条“进出水流道应分别按已拟定的浇筑单元整体浇筑,每一浇筑单元不应再分块,也不应分期浇筑”和6.4.4条“与水相接触的围护结构,如挡水墙、闸墩等宜与流道一次立模、整体浇筑”的要求,泵站出水流道本体及其四周的挡水墙及闸墩等须一次性整体浇筑。

由于出水流道混凝土体积大,且下部空间较高,造成出水流道下部的承重模板及其支撑体须承受很大的荷载,且支撑体高度较大,一般满堂钢管支撑架难以满足支撑稳定要求。若要满足承重模板支撑体系的承载力和稳定性要求,需较大的施工成本,且施工工期较长。

3 施工难点技术分析

过去类似泵站出水流道下部承重模板支撑大都采用大圆木密间距支撑,铺垫钢板、槽钢作底模,这种方案,木材耗用量大,支撑体搭设时间长,加固复杂困难,后期需要调整时费工费时,难以调整到位。若采用钢桁架、组合梁等大跨度结构作承重梁,立柱采用钢管组合柱或混凝土预制柱支撑,将造成一次性投入较大,很不经济。

本工程施工前期,项目部技术人员对出水流道下部承重模板拟采用钢管满堂支撑的方案进行初步设计,选取出水流道驼峰处所在断面作为典型断面进行受力分析计算。该断面设计混凝土厚度3.1m,其中流道上部混凝土厚1.113m,流道下部混凝土厚1.987m,合计厚度3.1m,为出水流道除分流墩外设计厚度最大部位。按照《建筑施工扣件式钢管脚手架安全技术规范》(JGJ 130—2011)中的相关规定,经受力分析计算,其模板支撑体系为立杆间距600mm×400mm,步距600mm,已接近满堂支撑架(剪刀撑设置加强型)布置体系的上限(立杆间距400mm×400mm,步距600mm)。可见要满足分流墩部位混凝土(厚度6.1m)的承重模板支撑稳定要求,钢管满堂支撑架立杆间距及步距尺寸还须布置更小。由于钢管立杆间距和步距太小,将造成钢管满堂架搭设加固非常困难,难以实施。

4 解决思路

4.1 对规范的理解

《水利泵站施工及验收规范》(GB/T 51033—2014)条文说明第6.4.1条规定:“泵站混凝土的渗水、漏水一般发生在施工缝或施工冷缝处。因此,混凝土施工要尽量保持构筑物的整体性,少设施工缝,特别是要控制设置垂直施工缝,进出水流道一般要整体性浇筑,这也是泵站混凝土施工的一大特点。”显然,出水流道可设施工缝,但为保证流道不沿施工缝漏水、渗水,施工缝要控制穿过流道。

4.2 解决思路

针对上述难点分析和对规范的理解,参考类似工程的施工经验,经反复研究,决定对出水流道混凝土进行适当分层,让先期浇筑的下层底板钢筋混凝土结构承担出水流道上层结构的自重和施工荷载,出水流道下部的钢管满堂支撑架体仅承担先期浇筑底板的混凝土自重和施工荷载。这样一来,就减轻了出水流道下部承重模板的支撑荷载。

沿出水流道底部设置水平施工缝,施工缝不穿过出水流道,既能保证出水流道的整体性,满足规范要求,又有以下优点:

a.第一层的混凝土为薄板,出水流道下部承重模板及其支撑体的承载力、刚度、稳定性要求容易满足。

b.第二层的大体积混凝土的荷载,由先浇的钢筋混凝土薄板承担,其承载力、刚度和稳定性要求也容易满足。

5 方案比选

5.1 两种施工方案的比较

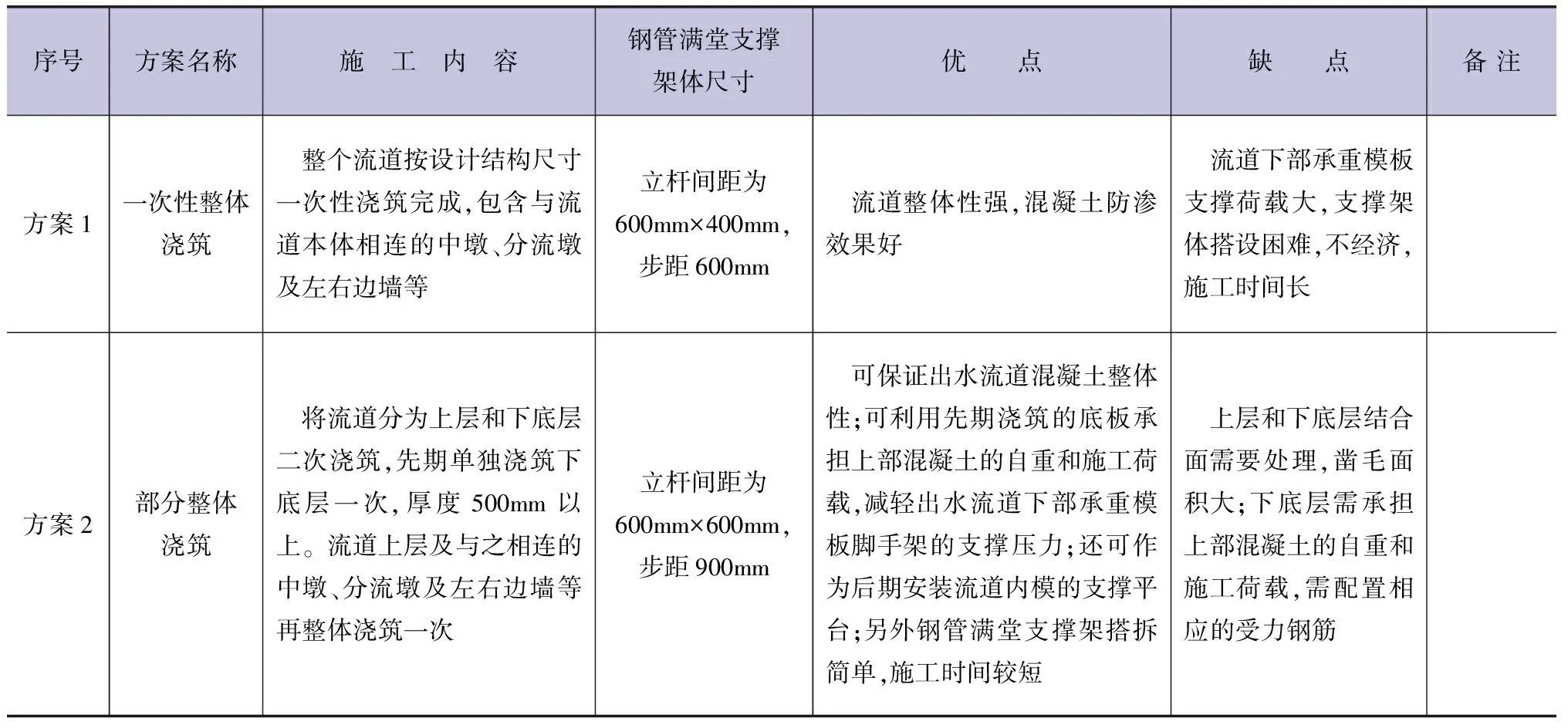

两种施工方案比较见表1。

表1 两种施工方案比较

5.2 施工方案的确定

经方案比选,确定采用方案2浇筑出水流道混凝土,即出水流道混凝土分两次浇筑,第一次浇筑出水流道底板底层混凝土;第二次浇筑流道底板上层、中墩、边墩、分流墩及流道顶板等流道结构物。出水流道混凝土分层详见图1。

图1 金口二站主泵房混凝土浇筑分层图

6 施工分层方案的实施

6.1 下底层钢筋混凝土结构受力分析结果

经受力分析,先期浇筑的出水流道下底层板,板厚按500mm计算,其钢筋混凝土结构本身可以承担上部混凝土自重和施工荷载,仅须在两流道之间将结构本身设计的底层分布钢筋间距适当加密,提高其承载力;在下底层板顶面布置一层面层钢筋,以抵抗边墙、中隔墙顶部负弯矩,满足混凝土结构防裂、强度、刚度、稳定性等方面的需要。

6.2 满堂支撑脚手架布置

先期浇筑的底板,板厚500mm,其下部满堂支撑脚手架,按照《建筑施工扣件式钢管脚手架安全技术规范》(JGJ 130—2011)中的相关规定,经受力分析计算,其模板支撑体系布置为立柱纵横间距600mm×600mm,横杆步距900mm,即可满足支撑稳定性要求。

6.3 新老混凝土结合面处理

出水流道底部实施分层浇筑后,为做好新老混凝土结合面的黏结工作,在浇筑出水流道下底层混凝土时预埋了φ16插筋,间距50cm,并对面层进行了凿毛覆盖养护毯洒水养护。

6.4 出水流道上层混凝土浇筑质量控制措施

出水流道混凝土在浇筑过程中采取了以下质量控制措施:

a.出水流道混凝土浇筑由仓面两端向中间进占,于驼峰处汇合。

b.混凝土分层均衡浇筑,层厚控制在20~30cm,浇筑时保持出水流道模板两侧混凝土面均衡上升,避免因浇筑高度不一,导致模板发生侧向位移。

c.严格控制浇筑上升速度,防止模板侧压力过大导致模板变形或上浮。

d.浇筑过程中,在流道的内模上布置位移和沉降观测点,对内模进行位移和沉降监测,并及时反馈流道内模偏移情况;及时调整混凝土的上升速度和浇筑顺序。

e.流道内模预先安装智能喷淋管养护系统。在混凝土浇筑和养护期间,依据混凝土温度监控系统提供的温度和湿度数据,自动开启对内模板的喷水养护,保持内模湿润。

f.控制混凝土的入仓温度。为将金口二站出水流道入仓混凝土温度控制在23°以下,采用低温水拌制混凝土,提前(约4h)对拌和用水进行加冰冷却,经检测该方法可一次性降低拌和用水4.0℃以上。

g.预埋冷却水管。根据温控方案计算分析结果,在出水流道混凝土内分层预埋PE冷却水管。通冷水进行初期冷却。实施后基本控制住了混凝土内部的最高温度,降低了混凝土内部的温升和混凝土内外温差。

7 实施效果

本工程出水流道混凝土采用商品混凝土,混凝土泵车入仓浇筑。为方便混凝土料顺利穿过上下层模板预留的施工窗口,溜管采用PVC抽沙水带。该水带具有类似负压溜管的功能,既能解决混凝土落差大、容易离析的问题,又能保证将混凝土料准确地输送到流道底部的待浇部位。

金口二站出水流道下底层混凝土于2018年2月13日浇筑完毕,计430m3;于4月8日下午开始浇筑出水流道上层和与之相连的中墩、分流墩及左右边墙等部位的混凝土,至4月10日结束,共计浇筑混凝土2300m3。混凝土养护到期拆模后,经仔细检查,除中间流道有少许浅表温度裂缝外,外观质量总体良好,见图2。

同期施工的湖北省洪湖东分块蓄滞洪区蓄洪工程腰口泵站采取了同样的施工分层方案,取得了较好的施工效果。

8 结 语

金口二站出水流道混凝土施工历时近2个月,共计浇筑混凝土约2730m3。除严格按设计图纸和规范要求施工外,项目部技术人员结合工程实际情况及以往类似工程经验,开阔思路,制定了切实可行的出水流道施工分层方案,保证了施工质量、安全;加快了施工进度;节约了成本。

a.金口二站出水流道混凝土施工分层方案的实施,降低了流道下部承重模板的荷载,使采用钢管满堂支撑架作为承重模板的支撑方案具备了实施条件,加快了施工进度,降低了施工成本。

图2 金口二站出水流道内部实景

b.先期浇筑的出水流道下底层板为后期安装流道内模板提供了支撑平台,大大方便了流道内模板的安装。