高速铁路无砟轨道表面裂缝三维图像自动识别算法

2019-12-02阳恩慧张傲南杨荣山王郴平

阳恩慧, 张傲南, 杨荣山, 王郴平

(西南交通大学 土木工程学院, 四川 成都 610031)

随着我国高速铁路在近些年大量投入运营,轨道结构在服役期内不断出现开裂问题,对于轨道结构状态演变规律的准确掌握与高精度伤损状态检测是进行轨道科学维护的前提,而现有的检测技术仅能较好地掌握轨道几何形位,高效的轨道表面伤损检测技术的缺乏,制约着高速铁路轨道维修技术的发展。

目前针对铁路轨道结构表面特征的自动检测,国内外均已研发出一些巡检系统。如德国BvSys公司的RAILCHECK系统[1]、美国Cybernetix公司的VIS系统[2]以及法国SNCF公司研制的MGV高速综合检测列车[3],以上公司研发出的检测系统均采用非接触式的计算机视觉检测技术,利用大功率的泛光灯提供光源,通过高频线阵CCD相机对轨道表面进行扫描,从而得到拼接成的轨道图像。该类通过普通光源和相机获得的图像分析主要依据各部件图像的灰度信息进行分类识别,误判率较高,其工作模式为实时采集图像、离线识别分类及最后的人工对缺陷进行确认。我国于2006年陆续引进国外轨道表面特征巡检系统,在高速铁路快速发展且轨道养护需求急剧增加的环境下,国内的科研单位和高校开始探索国产检测系统的研制,并取得了一些成果。如高速车载式轨道图像巡视系统[4]、车载智能轨道巡检系统[5]、车载轨道巡检系统[6]以及扣件检测系统[7]等,该类系统受强日光影响或受轨道某部件的遮挡,会导致采集图像存在阴影,不利于后续的图像分析识别。

近年来,三维激光检测技术发展较快,该技术利用激光作为光源,根据三角测量原理,用高频相机采集整个检测部位的三维图像,该技术可避免普通光源检测面临的阴影问题。加拿大Pavemetrics公司研制了铁路激光检测系统[8],西班牙阿尔卡拉大学研究了基于激光的三维图像的铁路扣件检测系统[9]。三维激光检测技术在其他领域,包括公路路面和机场道面的检测已取得突破性进展,关于三维图像识别算法的研究也取得了诸多成果,可为轨道结构表面伤损三维检测技术的发展提供借鉴。

目前,国内外应用图像处理识别算法在无砟轨道表面特征识别领域的研究成果较少。文献[10]以BP神经网络作为识别分类器,应用不同的特征识别算法对轨道板、钢轨裂纹等进行识别。文献[11]利用室内试验条件完成轨道自动检测系统的研制,相继提出了利用小波变换单级分解法和小波变换多级法提取钢轨表面缺陷的算法。王尧[12]提出了基于图像代数的图像处理算法和硬件实现技术,展示了硬件的仿真结果和图像处理的结果。文献[13]利用高速扫描相机采集到的铁路数字图像信息,针对不同的扣件图像特征研究出检测扣件缺失的算法。关于三维图像识别算法概括起来有神经网络法[14]、纹理分析法[15]、模糊集法[14]以及形态学法[16]等。Kelvin等[17-18]基于三维图像数据,针对采集到的路面裂缝病害图像进行识别与分类算法研究取得了较好的裂缝识别效果,并提出了三维裂缝的重构算法。

有效、快速的识别算法是实现智能识别系统功能的基础与前提,然而当前的识别算法识别率仍然未能达到理想的精度。对文献[17-18]已有研究成果的进一步提升,本文采用三维光影模型,对高速铁路轨道板表面裂缝的高精度自动识别进行研究,结合试验测试数据,对算法进行了准确性验证。

1 基于三维光影模型的自动识别算法

本文采用文献[17-18]研究提出的三维光影模型分析方法,该算法基于投射光源为无穷远、不考虑漫射、反射及折射等基本假定,裂缝区域内的三维高度理论上低于周边的高度等基本原理,通过光线投影形成阴影,从而对阴影区域进行形态分析,来达到表面裂缝识别的目的。在双向投影下,坡面无法形成阴影区,仅凹槽能形成阴影区,见图1。

采用纵横向双向投影,将原始的表面裂缝三维图像转换为二进制图。经过双投影后,对两个方向的投影图进行叠加,从而可以得到整合的阴影图。

( 1 )

2 裂缝提取与噪声处理法

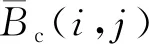

本文采用文献中所述的方法来进行连通域分析[19]。首先对该阴影群采用线性形态分析,从而实现判断某是否属于裂缝区域。认为裂缝是以长线性的形态出现,裂缝的宽度较为均匀,认为裂缝的走向较为统一。针对裂缝的固有三大特征,可设三个指标,分别反映各个阴影群在线形、宽度分布及走向上的得分[20]。

首先,基于基本假定认为阴影群是长线性的形态,通过设定长宽比实现判别。本文中设定的长宽比认为,如果不满足式( 2 )要求的阴影区,都将被认为是噪声进行删除[20]。

( 2 )

基于裂缝的宽度较为均匀,对相邻剖面的宽度进行对比分析,如平均剖面宽度差异较大,且不满足式( 3 )要求的将被视为噪声进行删除[20]。

( 3 )

式中:Ρi为平均剖面宽度的差异率;Ni为剖面的总数;Wi,j为剖面宽度;Rp为阈值,取Rp=1.0。

在阴影群的某一剖面,以下式计算该阴影群的平均走向差异值,即[20]

Vi,j=Pti,j-Pti,j-1

( 4 )

( 5 )

( 6 )

同理,如阴影群不满足下式要求,则将其删除[20]。

Τi≤Ri

( 7 )

在本文中,线形得分按下式进行计算为[20]

( 8 )

在阴影群的某一剖面,若两走向夹角超过某一值时,则该剖面会被记录为走向异样剖面,阴影群的加权综合得分为[20]

Fi=α1Si,1+α2Si,2+α3Si,3

( 9 )

式中:Fi为阴影群的加权综合得分;α1、α2、α3为加权系数,α1=α2=α3=1/3;Si,2、Si,3为不同方向阴影群的线形得分。

在本文中,若阴影群的加权综合得分小于最低综合得分Fmin=80,则该阴影群会被认为是噪声,进而被删除。最后,当某阴影群同时满足:长度小于25 mm、周边无其他大的阴影群,就会被删除[20],见图2。

3 高速铁路轨道结构伤损检测平台

基于激光三维成像的原理,采用高性能CMOS相机与高稳定性激光发射器组成的激光-相机组件,作为高速铁路无砟轨道表面病害检测系统的硬件组成。针对无砟轨道表面信息复杂、多样等特性,集成了7套激光-相机组件协同收集轨道表面3D数据。研究了GPS定位系统、距离测量仪、IMU、行车记录摄像机等元器件的工作机理与集成机制的研究,使各个元器件能够在系统控制电脑和控制机箱的操作下完成数据的发生、传输、交换与存储,最终实现了高速铁路无砟轨道表面伤损检测系统的硬件集成与实时数据采集处理。

基于多线程计算机GPU并行数据处理技术,研究了高性能计算机并行处理算法与人机交互式识别算法,并将其应用于无砟轨道表面三维云点大数据的收集与病害识别分析过程中,实现了计算速度的优化,极大地提高了系统运行效率及数据处理的可靠性与稳定性。

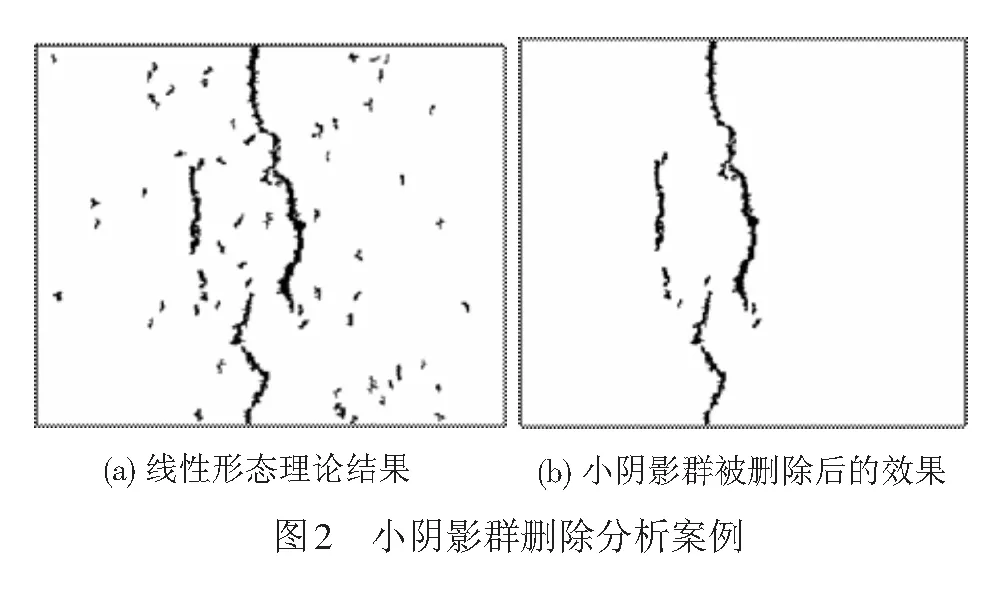

采用课题组研发的三维激光检测平台,在室内低速下采集轨道结构表面的伤损特征。系统采用绿色线激光技术,基于研发的控制与集成采集系统,在系统精确定位及检测精度标定的基础上,启动检测平台对下部轨道结构进行全断面覆盖的轨道板结构表面伤损检测。检测覆盖宽度大于2.5 m,仪器高度1.7 m,激光发射角度75°。采用课题组自主编制研发的三维数据收集软件进行实时三维数据的收集,由于室内条件的限制且考虑到人员安全,在室内25 m长的1∶1实尺高速铁路轨道结构模型线上,检测设备采集速度控制在5~10 km/h。此处数据采集重点针对轨道板中间部位(两侧承轨台之间),进行数据的收集和裂缝检测分析。集成的高速铁路轨道结构表面伤损检测数据采集平台见图3。

4 典型轨道板裂缝识别案例分析

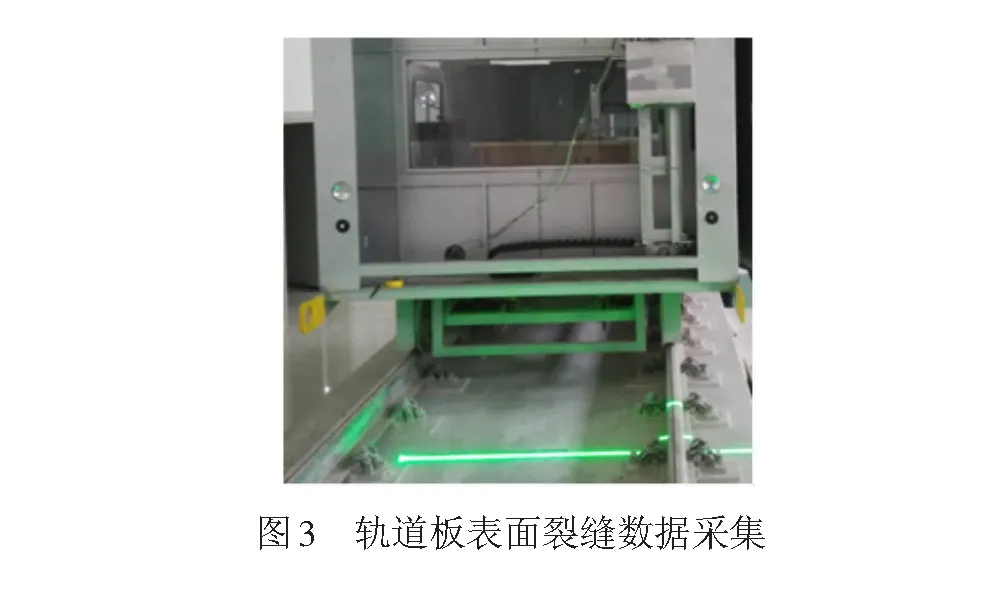

基于三维光影理论模型基本原理与方法,本文采用课题组自主研发的智能分析程序开展研究。基于本文的三维光影模型三维图像裂缝识别算法,采用Visual Studio平台研发成功,加入人机交互优化算法,可实现对轨道板表面裂缝的快速智能识别。轨道结构三维数据重构图见图4。

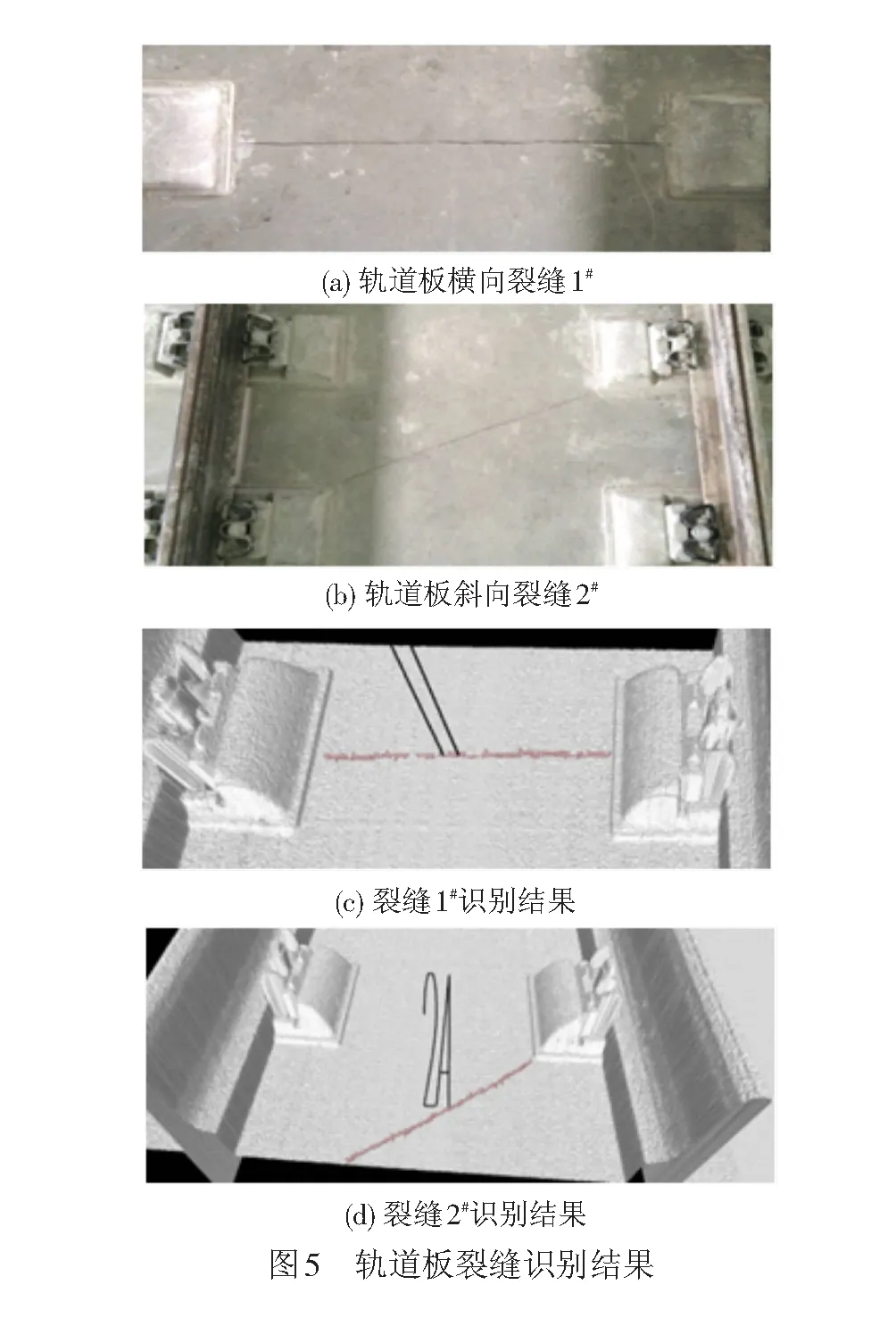

根据以上采集数据库,对轨道板全线开展裂缝的自动识别与裂缝参数的自动提取,通过软件的系统查找,可快速实现对室内构建裂缝的快速识别,在高速铁路轨道结构室内模型试验中,所获轨道板裂缝(横向裂缝1#、斜向裂缝2#)分析结果见图5,软件中可自动将裂缝查找结果用红线标示出来,通过三维数据的采集和分析,本系统能成功实现对所造两条典型轨道板裂缝的全部收集,可实现100%快速的智能裂缝识别。再进一步对所测裂缝数据的分析,测试获得的裂缝数据见表1。由表1可知,在成功实现对裂缝的快速识别基础上,裂缝参数的试验测试结果与人工采用游标卡尺和直尺精确测试结果的比值具有较好的相关性,对于两条裂缝最大宽度的识别结果分别为3.0、3.4 mm,相比人工精确测试结果的相对误差为6.25%、9.68%,裂缝长度的测试识别相对误差为1.39%、2.92%,平均深度的测试识别相对误差为15.69%、13.04%。

表1 测试结果对比分析

裂缝参数裂缝编号人工测试/mm试验/mm相对误差/%最大宽度1#3.23.06.252#3.13.49.68长度1#7908011.392#8558302.92平均深度1#5.14.315.692#4.64.013.04

5 结论

本文针对高速铁路轨道结构的表面裂缝,基于三维光影模型算法,通过开发智能程序开展对裂缝的自动识别研究。通过本文的研究,得出以下研究结论:

(1) 基于三维图像技术,采用双向投影后,将原始三维图像转换的二进制图,分别对阴影与非阴影区进行标记计算,建立了基于三维光影模型的轨道结构表面裂缝的三维图像识别算法。

(2) 针对轨道结构的表面裂缝,采用连通域法、线性形态法,对图像噪声进行消除,从而提高轨道结构表面裂缝的识别准确率。

(3) 室内模型试验结果表明,采用本文所提出的裂缝识别算法可实现高准确率的自动裂缝识别。与人工测量的对比结果表明,轨道板裂缝最大宽度的识别结果相对误差为6.25%、9.68%,裂缝长度的测试识别相对误差为1.39%、2.92%,平均深度的测试识别相对误差为15.69%、13.04%。