新型船用耐蚀Al-2.6Mg-1.7Si-X合金及其耐蚀钝化膜的特性研究

2019-12-02郑亚亚罗兵辉柏振海莫文峰

郑亚亚,罗兵辉,柏振海,莫文峰

(中南大学 材料科学与工程学院,湖南 长沙 410083)

0 引言

随着中国海军的深蓝战略,以支撑支援掩护、威慑施压和应对严重事态为目标的东、南海方向工作的不断推进,未来装备服役的全球化,舰载、机载及近海防御等多平台、多任务的军用武器装备对高湿、高热、高盐雾复杂海洋环境的适应性全面提升。国外应用于海洋环境下的耐蚀铝合金材料以Al-Mg系为主(如5A06,5083,6061等)的不同成分、规格、状态的合金,主要用于建造艇上结构、船体主体结构、以及浸入海水密封结构等。但这些传统的耐腐蚀铝合金在海洋高湿、高热、高盐雾的环境条件下服役,经使用3-6个月后发现电子封装设备及基座均出现不同程度的腐蚀,部分产品由于腐蚀穿孔,导致内部电子元、器件受到影响,进而导致电子装备不能正常工作[1-2]。因此,研究和开发新一代耐极端环境的铝合金,提高武器装备应用寿命极具战略意义。

海水环境因素中溶解氧以及pH值等对金属腐蚀行为有重要影响,介质中溶解氧含量的降低,pH值的升高,使钝化膜更易遭到破坏,引起点蚀,晶间腐蚀等[3-4]。工程应用过程中,通常会对合金表面钝化膜进行增厚处理,提高合金耐腐蚀性能。从微观的角度考虑,合金的腐蚀敏感性的高低决定于表层钝化膜竞争性的形成和溶解。金属表面的钝化膜将金属表面和腐蚀液隔开,形成一层自由电子和溶液离子的阻挡层,阻止合金的腐蚀,即合金的耐腐蚀性能与钝化膜的半导体性质密切相关[5-8]。因此,有关钝化膜微观结构和物理化学性能的研究成为了一大热点,一般认为,铝合金表层的氧化膜是一层带有高浓度缺陷掺杂的钝化膜。Wang Q J 等[9]研究了氯离子浓度和腐蚀溶液温度对铜合金表层氧化膜半导体特性的影响,表明铜合金经过腐蚀后可形成带有n型半导体特性的氧化层。Nahco等[10]分析了双相不锈钢在 NaHCO3/Na2CO3介质中形成的钝化膜的半导体性能,结果表明,形成的钝化膜呈n-p型半导体结构,基体的耐腐蚀性能随着钝化膜内电子施主/受主密度的变化而改变。Zuo等[11]通过电化学方法分析了 304不锈钢在较高浓度碳酸氢钠的腐蚀溶液中的电化学行为,结果表明,随着腐蚀介质浓度的增大,钝化膜的稳定性降低,导致了合金耐腐蚀性能的下降。

另外,随着研究方法的发展,包括基本理论、新的算法和计算方法,材料的电子结构计算被成功引入材料固有特性研究。通过求解材料微观电子结构的基本方程确定材料的物理化学性质,并且对实际材料和性能做具体预测[12-13]。其中,第一性原理计算对于实验材料性能的预测与实验结果一致性较高,主要包括对二维、三维纳米管、半导体材料、金属及其合金材料。同时理论和实验结果之间的误差可通过电子空位对的激子效应进行计算分析,提高预测准确度[14-15],但是将第一性原理的计算运用到耐腐蚀铝合金材料钝化膜的的研究甚少。

因此,基于新型高强度、耐腐蚀Al-Mg-Si铝合金[16-18],从量子力学角度出发,采用第一性原理的计算,并结合电化学手段详细分析了合金主要合金化元素氧化物的半导体性能、费米能级附近的能带结构和态密度,并对实验结果与计算结果进行比较分析,以期为海洋耐腐蚀铝合金应用和设计提供试验及理论依据。

1 试验结果与分析

1.1 耐蚀铝合金性能分析

海军武器装备为减轻结构重量、提高结构稳定性和使用寿命,采用了耐蚀性能相对较好的Al-Mg系变形铝合金(5A06、5083、5383)板材、棒材等,其性能如表1所示。

表1 几种典型船用铝合金综合性能对比Table 1 Comprehensice performance of several typical marine Al alloys

表中Al-2.6Mg-1.7Si-X合金,其力学性能和耐腐蚀性能均优于现用耐蚀 Al-Mg合金。是针对海洋武器装备关键材料,并适用国防发展要求,而研发的一种新型耐腐蚀铝合金。该合金通过实海域实地考核与应用,不仅可满足装备使用需求的新型高耐蚀铝合金材料,同时对提高军用武器装备耐海洋极端腐蚀环境的适应能力和设备工作的可靠性具有重要的战略意义。

1.2 海洋环境下的耐腐蚀行为分析

高盐度、温差大的海洋和大气环境是船舶舰艇航行中首要面对的,考虑到合金材料在海洋环境下性能的稳定性对武器装备的影响,为了保证武器装备的安全可靠的运行,开展对合金耐腐蚀机理的研究成为了武器装备稳性定的最基础的理论保障。为探究 Al-2.6Mg-1.7Si-X合金长期处在海洋环境下合金的耐腐蚀机理及其钝化膜的显微结构,对连续浸泡 7 d的腐蚀膜层进行了横截面 SEM 观察及XRD分析,如图1所示。合金试样表层的钝化膜厚度为70.8 μm,合金基体内部未出现腐蚀。图2(b)则是这层钝化膜的局部放大图,膜层致密连续,与基体分离结合较为紧密,从而对合金内部起到了保护作用。

图1 Al-2.6Mg-1.7Si-X合金在剥落腐蚀浸泡7d后的横截面观察Fig.1 Cross-sectional micrographs of Al-2.6Mg-1.7Si-X alloy after exfoliation corrosion soak for 7 d

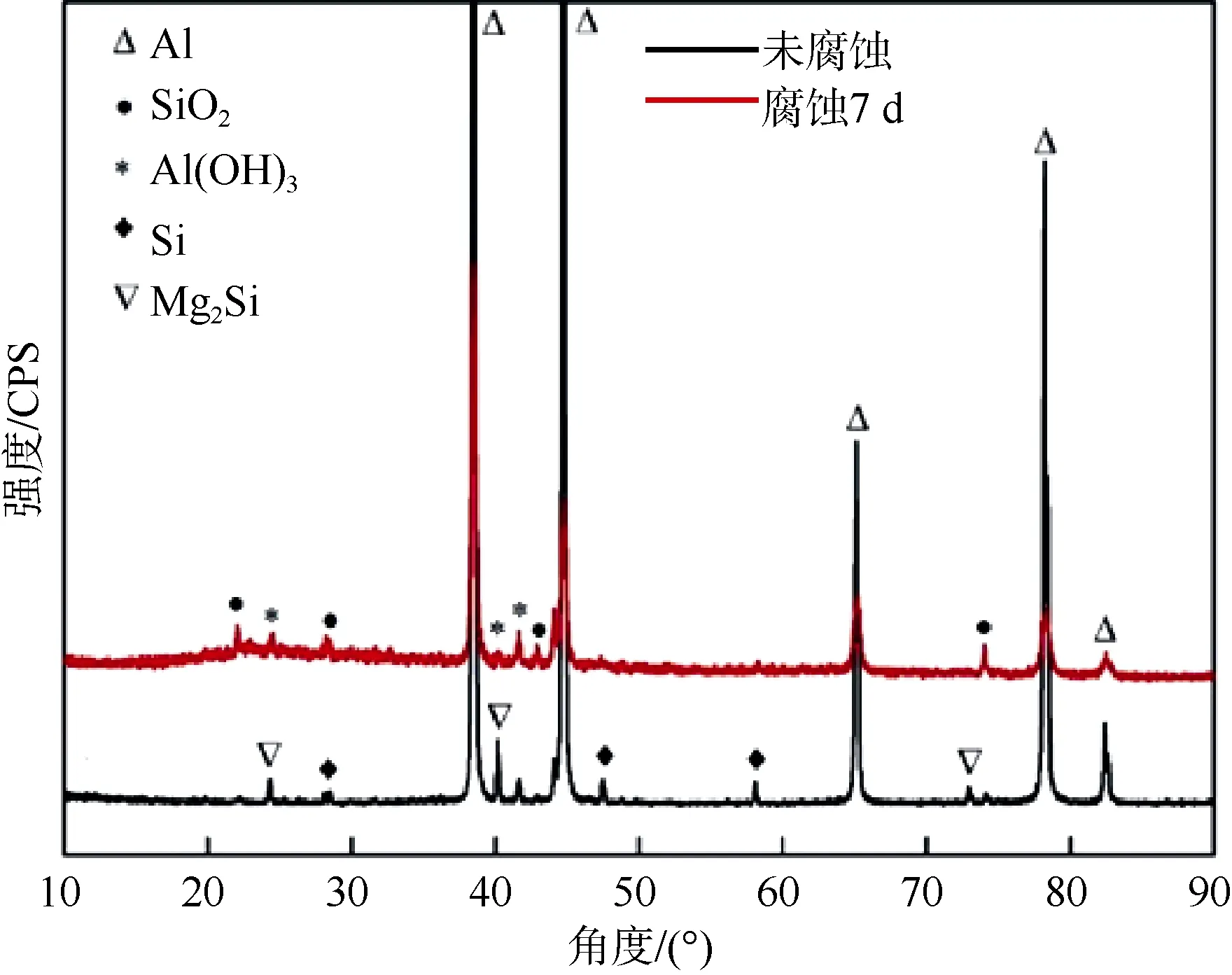

经过7 d的剥落腐蚀浸泡后的表层耐腐蚀膜的XRD分析如图2所示。实验对合金试样进行长期浸泡形成的这层腐蚀产物膜进行了成分分析。作为对比的合金试样,未经腐蚀浸泡前的主要衍射峰为Mg2Si相和Si相。经过7 d的剥落腐蚀浸泡后的合金试样,取其表面的腐蚀产物经XRD检测,主要第二相衍射峰为 Al,SiO2和 Al(OH)3,表明合金腐蚀膜层主要由 Al,SiO2和 Al(OH)3组成。与未腐蚀样品相比,合金表层作为阳极的 Mg2Si相在腐蚀浸泡后已经几乎全部溶解,少量单质 Si原子氧化从而形成 SiO2粒子,腐蚀部位的铝基体发生钝化。另外由于 Mg元素易氧化形成 MgO,并形成Mg(OH)2半沉淀,因此MgO的存在XRD未能检测到。

图2 合金经剥落腐蚀液中浸泡7 d后的腐蚀产物XRD谱图Fig.2 XRD patterns of alloy corrosion product after exfoliation corrosion soak for 7 d

合金表层第二相因腐蚀或外部因素脱落后,亚稳点蚀坑的钝化,形成从基体表面到凹坑内部的完整钝化,阻止了腐蚀往合金内部的发展,使新型Al-Mg-Si合金表现出优异的耐腐蚀性能。同时从下面的理论分析可知,钝化膜优异的半导体性能也进一步提高了合金的耐腐蚀性能。

1.3 钝化膜的M-S曲线测试

实验介质为蒸馏水和浓度为 3.5wt.%的 NaCl溶液,电化学工作站采用三电极体系,试样为工作电极,Pt片为辅助电极,饱和甘汞电极为参比电极,扫描区间为0~1 V,频率为1 kHz,测试样品表面为1 cm2。图3为Al-Mg-Si合金在NaCl溶液中随温度变化的 M-S曲线。随着电势的升高电容先减小后增大,曲线斜率由正变为负,表明合金表面钝化膜表现先为n型半导体后为p型半导体,从而形成n-p型半导体结构。即Al-Mg-Si合金表面的钝化膜具有半导体性质,包括n型半导体和p型半导体性质。

图3 Al-Mg-Si合金在NaCl溶液中的M-S曲线Fig.3 M-S curve of Al-Mg-Si Alloy in NaCl solution

因此,在含Cl-腐蚀介质中Al-Mg-Si钝化膜的半导体特性可以运用 M-S理论进行分析和研究,方程式如下[12,19]:

式中:Csc为半导体膜的空间电荷层电容;e为电子电量1.602×10-19C;Efb为平带电位;k为常数;Na为受主密度;Nd为施主密度;T为热力学温度;ξ为室温下钝化膜的介电常数;ξ0为真空电容率。

在钝化膜“点缺陷”模型中,钝化膜中施主和受主的数量越多,钝化膜越容易受到破坏。当钝化膜处于含有侵蚀性离子 Cl-溶液中时,由于施主或者受主的浓度增大,多余的金属离子空缺在金属基体和钝化膜界面堆积,将金属基体与钝化膜隔离,钝化膜只溶解而不再继续生长,破坏了膜的动态平衡,导致钝化膜发生穿透性破裂和局部腐蚀[8,16],这也是合金在海水腐蚀的根本原因。由 M-S方程可知,斜率先为正后为负,即先为n型半导体后为p型半导体,这主要与溶液中H+与Cl-的活性有关,钝化膜中添加的电子的施主,从而形成 n型半导体。这些阳离子和阴离子的掺杂将会使钝化膜的导电性增加,电容减小,降低合金的腐蚀敏感性,曲线的斜率与施主或者受主的浓度成反比。合金曲率随着电位的增大先增大,后减小,随后存在一个缓慢增大趋势,表明含有侵蚀性离子 Cl-溶液中,在钝化膜掺杂浓度变小。此时,空间电荷层越薄,导致空间电荷层能很好地抑制电子和空穴从半导体膜向溶液的迁移,提高合金的耐蚀性。

2 钝化膜的第一性原理分析

第一性原理的基本原理是将多种原子构成的复杂体系简化成由电子和不同原子核组成的多粒子体系,方法是通过运用量子力学并借助基本物理化学常量进行模拟计算分析,此方法不依赖实验过程和结果。根据量子力学的基本原理,对实验材料进行非线性的薛定谔方程求解,得出方程的本征值和波函数,进而可以得出实验材料的基本物理化学特性。而对于由电子和多原子核组成的多粒子体系,计算方法可分为以下 2种:Hartree-Fock和密度泛函数理论。Hartree-Fock方法是通过改变构成分子轨道的原子轨道波函数系数,使体系能量达到最低点,而在这一点上获得的多电子体系波函数便是体系波函数的近似,得出基态能量。但由于该方法计算量非常大,同时一定程度上忽略了电子的相互作用,因此催生了另一种方法:密度泛函数理论。适用于从微观的原子分子到宏观的固体体系的基态电子密度描述,得出体系的固有物理化学特性[3]。

体系的基态电子密度分布与体系所处外势场存在一一对应关系,从而可确定体系的所有性质,最多相差-个常数。p(r)是体系的密度分布,体系的基态能量即为能量泛函数Ep(r)的最小值,关系可以用以下方程表示[12]:

ij=1,2,3…N时,对Φi求解变分极值:

即可得到基态电子密度。

2.1 SiO2的能带结构和波态密度

为了研究材料的介电性能,以及更好地理解宏观参量和微观结构之间的关系,本文采用了基于密度泛函数理论的第一性原理量子力学模块进行模拟计算,分析得到合金材料的微观结构、腐蚀环境下的半导体特性。考虑到了电子密度的不均匀性和计算结果的准确性,在计算过程中,首先运用主要氧化产物,即MgO和SiO2的晶体结构作为初始输入值,得到该温度下氧化产物的微观结构特性。由于分子动力学模拟得出的晶体结构包含多种,因此分别对每一种晶体结构进行了模拟结算,最终得出该合金的统计性质。利用上述方法得出了MgO和SiO2在室温条件下的介电特性。

图 4所示为 SiO2的能带结构和波态密度图,其中Ef为费米能级。从图 4可知,SiO2的带隙宽带为为10.26 eV,p态电子占主要成分。SiO2的价带包含2个区域:一个为-3.4~0.0 eV的上价带区,另一个为-7.0~-4.6 eV的下价带区,与上价带区和导带区相比,下价带区的能带变化更为明显。因此,对于处在下价带以下的更低处的能级,由于与费米面附近的能级相互作用较弱,对 SiO2的能带结构和固有特性几乎没有影响。

图4 SiO2的能带结构和波态密度Fig.4 Energy band structure and wave state density of SiO2

2.2 MgO的能带结构和波态密度

为了提高模拟结果的正确性,在计算之前首先对氧化镁的晶格常数、动能截断能进行收敛性分析。由于氧化镁是立方体岩盐结构,为了保留原有结构特性和后续建模掺杂需求,用Material studio中 CASTEP模块建立超晶胞模型。建模之后,晶体的晶格常数为4.2112 Å。以0.05 Å为步长,从4.00 Å到4.40 Å对晶格常数进行几何优化测试,计算不同晶格常数下体系的总能。然后对氧化镁的总能和氧化镁的晶体体积进行再次拟合,根据能量最低原理得出正确的晶格常数为4.226 Å。

图 5是优化后氧化镁的能带结构和波态密度图。从图5(a)能带图可以看出MgO的价带顶和导带底都位于第一布里渊区高对称点处,带隙宽度为4.61 eV,是直接带隙半导体材料。从图5(b)的波态密度图可以看出,MgO的价带分为2个区域,一个是-17~15 eV的下价带区,另一个是-5~0 eV的上价带区。O2p态电子为上价带的贡献者,也存在少量的Mg3p态电子形成轨道杂化,下价带为O2s态电子贡献,同时存在少量的Mg3s态电子,MgO的导带区域为5~20 eV,Mg3p和O2s态电子为主要贡献者。

图5 MgO的能带结构和波态密度Fig.5 Energy band structure and wave state density of MgO

在半导体材料中,电流的产生基本位于导带顶和价带底,SiO2p、Mg3p和O2s态电子的贡献决定金属腐蚀的电流大小。Al的s轨道自由电子和O形成了共价键,同时受到原子核的作用力较强,导致电流不容易产生,形成稳定的耐腐蚀钝化膜。

3 结束语

耐蚀铝合金是船舶、潜艇建造过程中的重要材料,其综合性能的优劣对于海洋武器装备的战技性能、使用寿命和可靠性的主要具有重要影响。本文基于目前船舶用耐蚀铝合金应用性能的分析,通过结合量子力学和电化学方法,研究了新型轻量化高强耐腐蚀铝合金钝化膜在海水腐蚀介质中的半导体特性及电化学特性,得出Al-2.6Mg-1.7Si-X合金表现出的优异耐海水腐蚀性能,得益于合金表层形成的稳定保护膜层和钝化膜优异的半导体特性。这阻止了腐蚀往合金内部的发展,提高了合金的耐蚀稳定性。

新型轻量化高强耐腐蚀铝合金在海洋环境下表现出的优异性能相对于传统耐蚀铝合金有革命性提升,可替代现用 Al-Mg合金实现海洋武器装备适用性的全面提升。