相同紧度的Kevlar纤维织物与UHMWPE纤维织物的防刺性能对比*

2019-11-29田鹭新1曹海建1黄晓梅1陈清清张玲丽车俊豪

田鹭新1 曹海建1 黄晓梅1 陈清清 张玲丽 车俊豪

1.南通大学纺织服装学院,江苏 南通 226019;2.江苏锵尼玛新材料股份有限公司,江苏 南通 226400

在社会发展的历史进程中,个体防护材料一直起着相当重要的作用。无论是古时战场上的兵刃相见,还是当今各种暴力或恐怖事件的频频发生,都离不开防护材料的保护作用。一直以来,我国对枪支的管制十分严格,但对匕首、刺刀等尖锐利器却鲜有管控,而尖锐利器所带来的危害不容小觑。因此,防刺材料的研究具有极其重要的现实意义和理论价值,目前国内外的相关研究已经很多。

KIM等[1]、练滢等[2]、刘娟等[3]、方心灵等[4]制备了纤维增强树脂型柔性防刺材料,并对其防刺性能进行研究,发现所得材料的防刺性能只在初始穿透阶段有所提高,而在切割阶段和纤维束积累阶段并无提升,且柔软性变差。KANESALINGAM等[5]、CHUANG等[6]、徐玲玲[7]、刘荣欣[8]对织物进行涂层整理,制得涂层复合防刺材料,发现涂层能改善织物的防刺性能,但织物的穿着舒适性有所下降。董继萍等[9]对织物表面防刺割树脂片形状进行研究,发现正六边形树脂片有利于提高材料的防刺性能。陈虹等[10]分析了国内外防刺材料常用的树脂体系,发现热固性树脂的强度较大,防刺性能优异,但硬度较大,不易弯折;热塑性树脂的柔软性较好,但强度较低,防刺性能较差。

从国内外相关研究可以发现,目前的防刺材料大多采用树脂与高性能纤维复合进行制备,具有较好的防刺性能,但普遍存在质量大、偏硬和透气性差等缺陷。因此,本文选用由高性能纤维织物制备的防刺材料,对其防刺性能进行研究。

1 试验

1.1 原材料及仪器与设备

(1)原材料:Kevlar纤维,线密度为111.11 tex(1 000 D),由烟台泰和新材股份有限公司提供;UHMWPE纤维纱线,线密度为88.89 tex(800 D),由江苏锵尼玛新材料股份有限公司提供。

(2)仪器与设备:SGA598型半自动小样机,购自江阴市通源纺机有限公司;TDM-100型耐切割性能测试仪,购自上海图新电子科技有限公司;NT-FD1型穿刺试验机,自制。

1.2 织物制备

在SGA598型半自动小样机上,采用Kevlar纤维纱线、UHMWPE纤维纱线分别织造Kevlar纤维织物和UHMWPE纤维织物(织物组织结构均为平纹),其规格见表1。

表1 织物规格

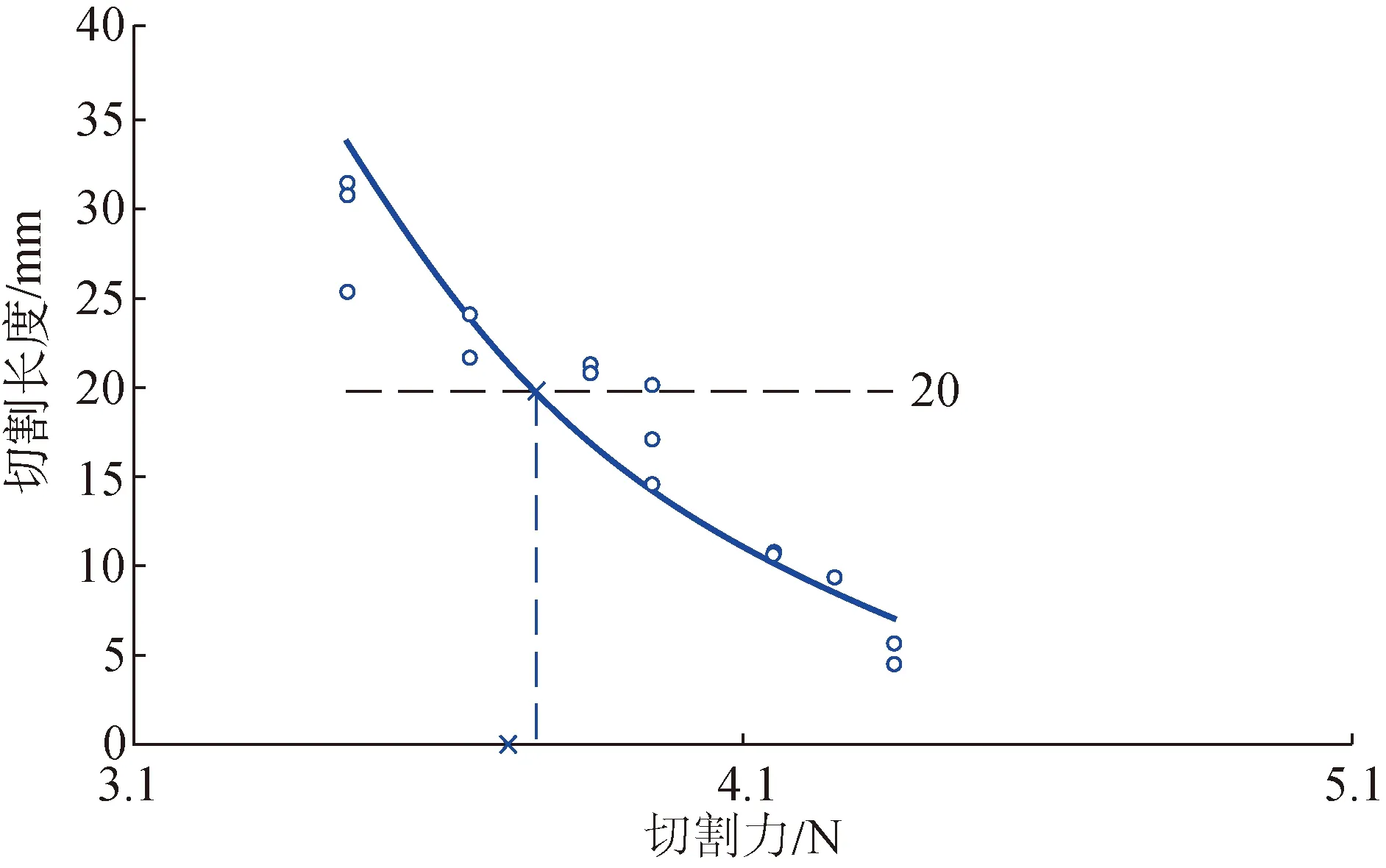

1.3 静态防割性能测试

按照ISO 13997—1999《纺织品 机械防护性能-耐切割性能的测定》标准进行测试[11]。分别沿经、纬向将织物裁剪成尺寸为100 mm×50 mm的试样,以(2.5±0.5)mm/s的切割速度进行切割试验。用不同的切割力切割15次,使切割长度均匀分布在5~15、15~30、30~50 mm。记录每次试验的切割力和切割长度,绘制标准化切割长度与切割力的最优拟合曲线,并根据最优拟合曲线确定记录切割长度为20 mm所需的切割力,结果精确至0.1 N。

1.4 动态防刺性能测试

参考GA 68—2008《警用防刺服》标准测试[12]。将织物裁剪成尺寸为200 mm×200 mm的试样。将试样逐层叠加至20层,得到叠合试样并平置于背衬材料上方,再用绑带将叠合试样固定在背衬材料上。在叠合试样上选择5个有效刺着点,刺入角为0°(即刀具垂直于织物表面刺入,无任何偏斜)。有效刺着点应满足:刺着点与织物边缘距离≥50 mm;刺着点与背衬材料边缘距离≥50 mm;刺着点之间的距离≥50 mm。试验时,重锤(其下端固定着刀具)从距离织物表面30 cm的位置做自由落体运动,刀具便以一定动能刺入织物。采集每次试验的数据,绘制穿刺力-作用时间关系曲线。

1.5 破坏形貌表征

用1 200万像素的相机拍摄织物破坏形貌。

2 结果与分析

2.1 静态防割性能

2.1.1 切割长度-切割力关系

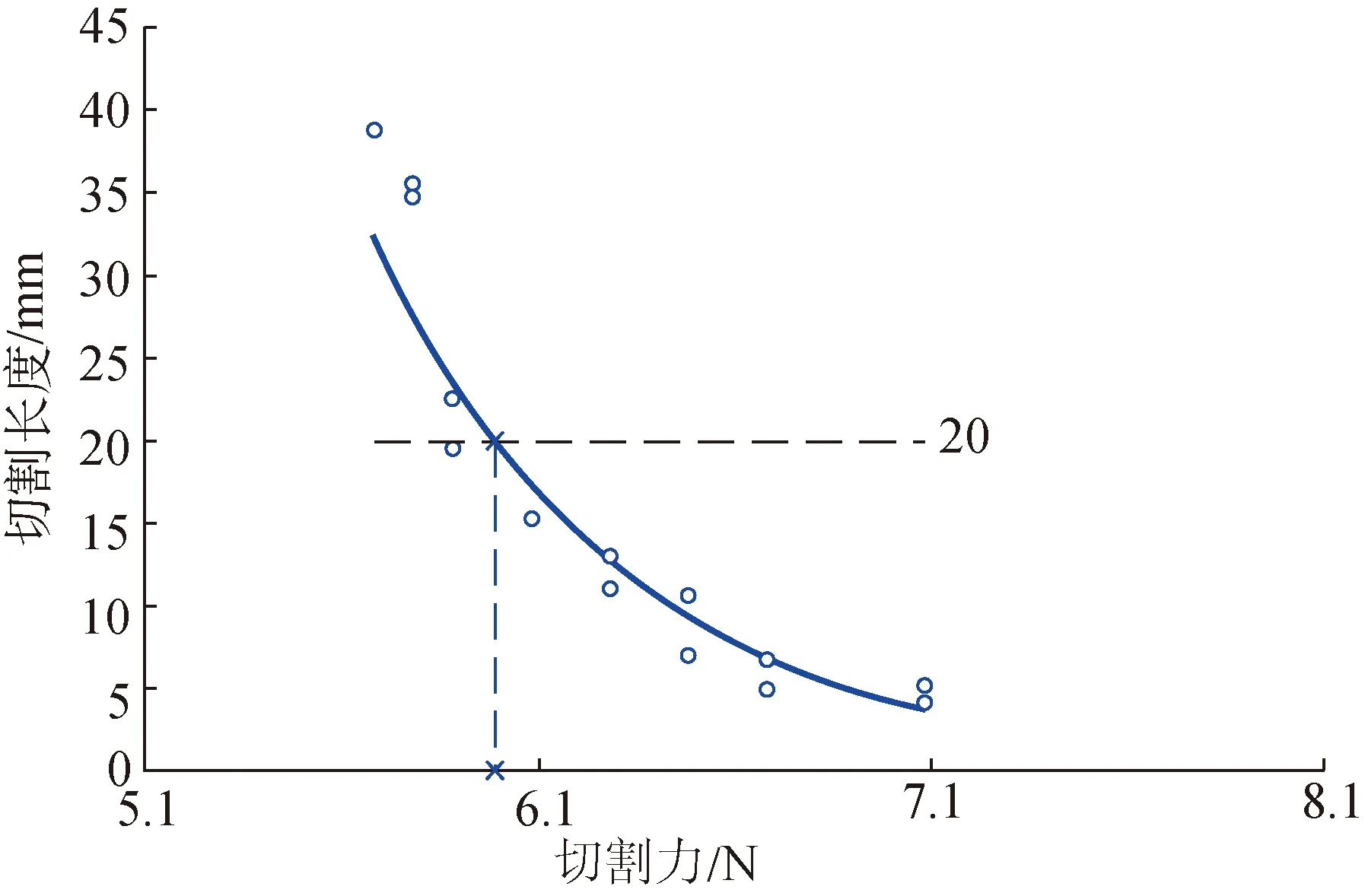

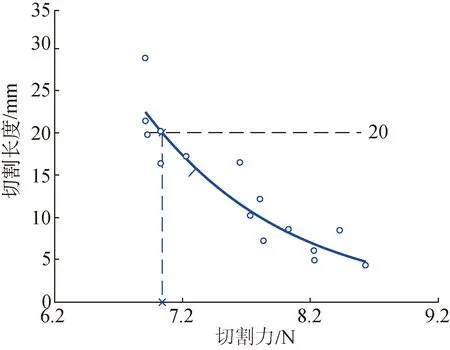

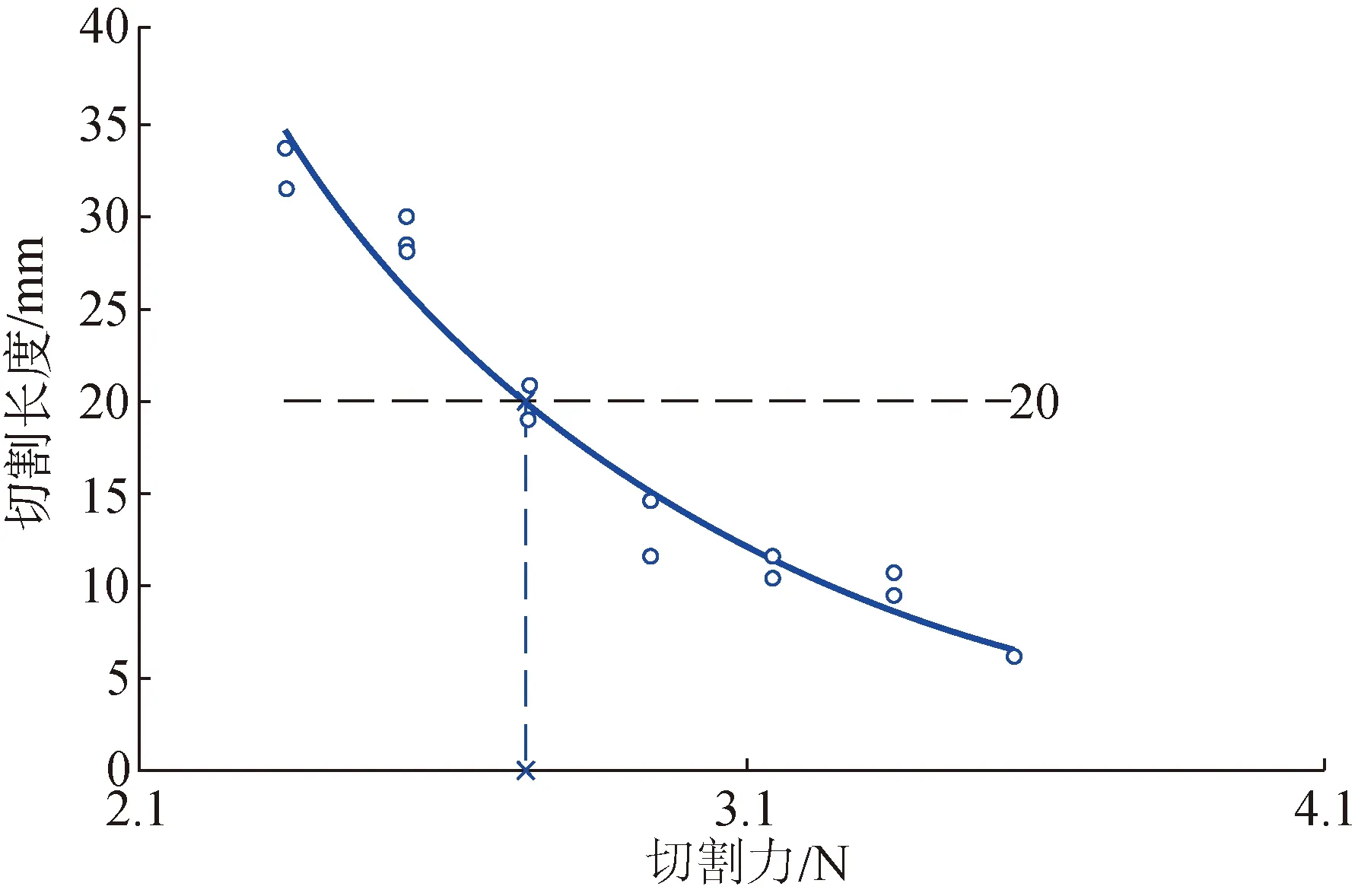

图1、图2所示分别为Kevlar纤维织物、UHMWPE纤维织物的切割长度-切割力关系曲线。

(a)经向

(b)纬向

(a)经向

(b)纬向

由图1、图2可知,对于Kevlar纤维织物,经向切割力约为6.0 N[图1(a)],纬向切割力约为7.1 N[图1(b)];对于UHMWPE纤维织物,经向切割力约为2.7 N [图2(a)],纬向切割力约为3.7 N [图2(b)]。由此说明:

(1)Kevlar纤维织物的静态防割性能优于UHMWPE纤维织物。原因在于,Kevlar纤维分子链上有大量酰胺基团与苯环,苯环属刚性结构且交替排列,因此分子链难以内旋转而以有序状态紧密堆积在一起,整体呈刚性直链结构;此外,苯环与酰胺基团之间形成π-π共轭结构,酰胺基团之间形成氢键,相邻氢键平面又以范德华力结合形成晶粒,这极大地提高了分子间作用力。UHMWPE纤维分子结构相对较简单,分子主链主要由—CH2—CH2—组成,没有刚性较大的基团,分子链内也无强的结合键,分子间主要存在范德华力,其作用力也比较小,受到外力作用时,分子间容易滑移[13-15]。

(2)Kevlar纤维织物、UHMWPE纤维织物的纬向静态防割性能均优于其经向。原因在于,织物的经、纬向静态防割性能一定程度上与织物的织造工艺特点有关。经纱在穿综、穿筘时会发生磨损,在引纬、打纬时又需要经历无数次开口、闭口,其造成经纱间的磨损加剧,在这两种形式的纱线磨损的共同作用下,经纱的强度下降。纬纱在织造过程中通过相关装置直接引入,不存在纬纱与器材或纬纱间的磨损现象。

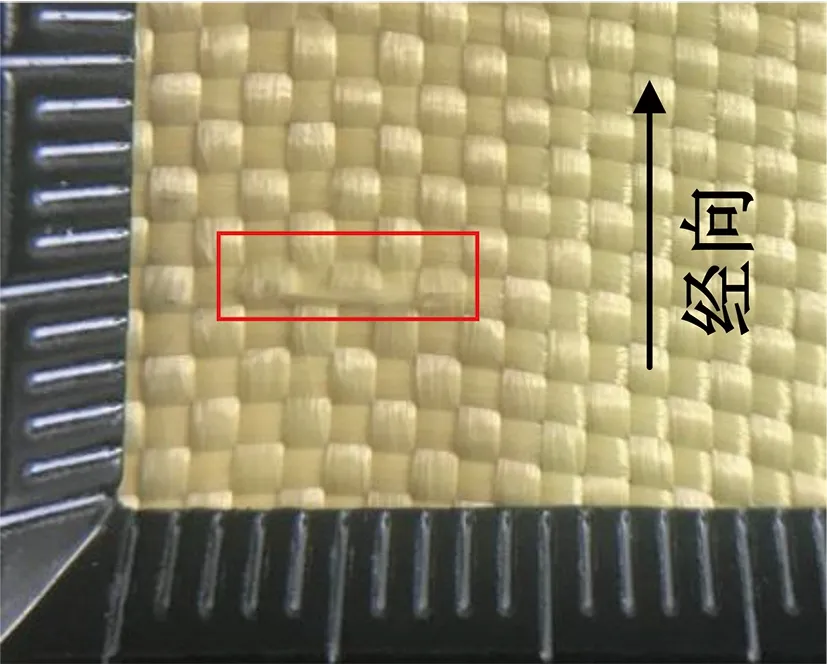

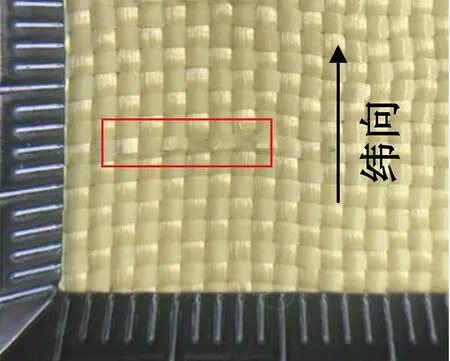

2.1.2 破坏形貌

Kevlar纤维织物、UHMWPE纤维织物在切割作用下的破坏形貌分别如图3、图4所示。

(a)经向

(b)纬向

(a)经向

(b)纬向

由图3、图4可知:

(1)沿织物经向切割,经纱断裂,纬纱以浮长线形式出现在织物表面,如图3(a)、图4(a)所示;沿织物纬向切割,纬纱断裂,经纱以浮长线形式出现在织物表面,如图3(b)、图4(b)所示。

(2)织物纬向的静态防割性能优于经向。在相同的切割力作用下,对于Kevlar纤维织物,经纱断裂5根[图3(a)]或纬纱断裂7根[图3(b)]时,织物即完全破坏;对于UHMWPE纤维织物,经纱断裂3根[图4(a)]或纬纱断裂5根[图4(b)]时,织物即完全破坏。

2.2 动态防刺性能

2.2.1 穿刺力-作用时间关系

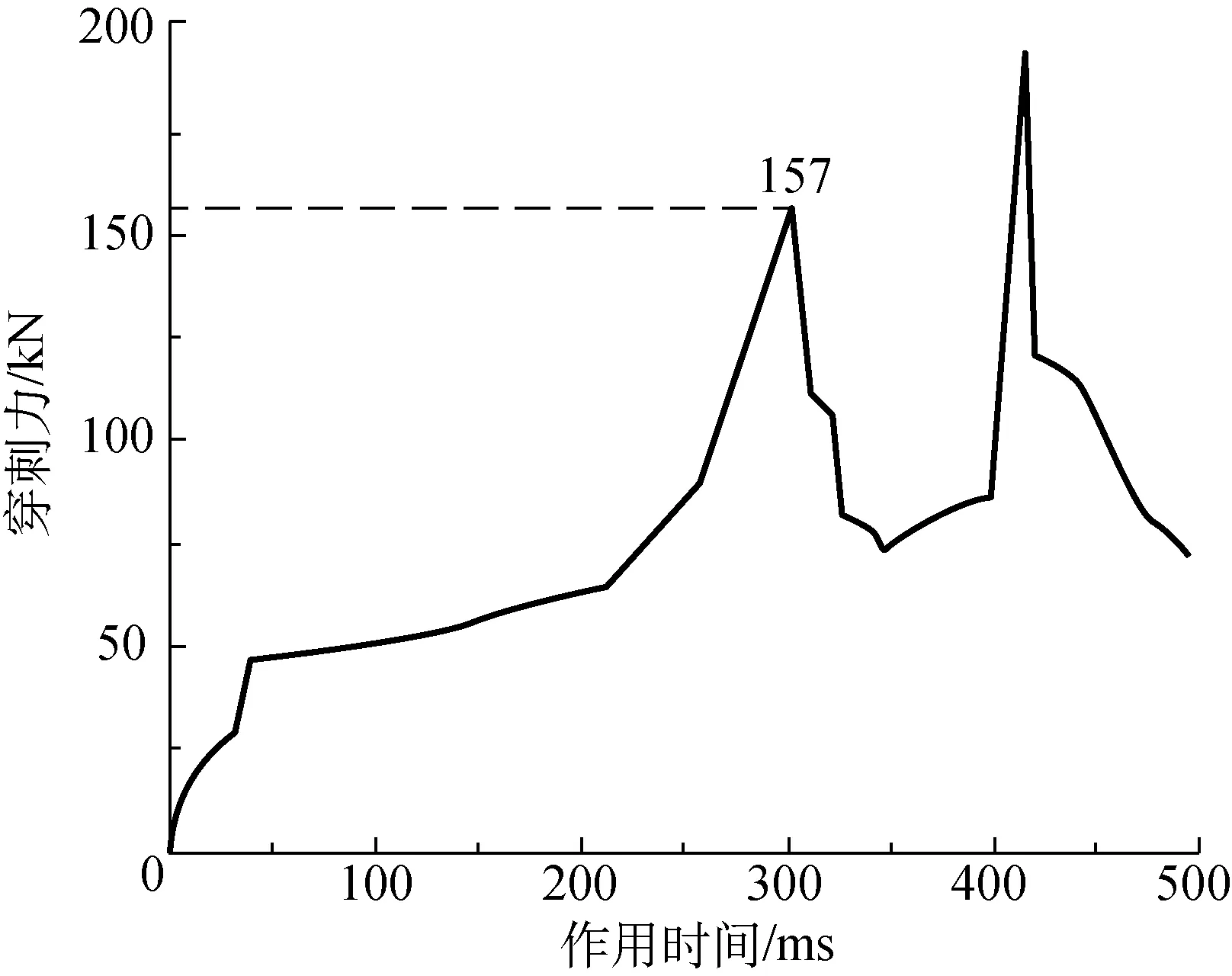

图5所示为Kevlar纤维织物和UHMWPE纤维织物的穿刺力-作用时间关系曲线。

(a)Kevlar纤维织物

(b)UHMWPE纤维织物

由图5可知:

(1)Kevlar纤维织物与UHMWPE纤维织物具有类似的防刺性能。在刀具刺入织物的过程中,刀具所产生的穿刺力出现两个波峰。①在A—B段,即第一个波峰之前,穿刺力随着作用时间的增加而增大,织物并未穿透;②当穿刺力到达第一个波峰时(B点),刀尖露出织物底层,开始接触背衬材料;③在B—C段,穿刺力随着作用时间的增加而下降,此时主要为织物抵御刀具的刺入,背衬材料受到的作用力较小;④在C—D段,穿刺力随着作用时间的增加而增大,并到达第二个波峰(D点),此过程中,织物与背衬材料共同抵御刀具的刺入,穿刺力增加迅速;⑤在D—E段,当穿刺力到达第二个波峰后,刀具在织物与背衬材料的共同抵御作用下停止进一步刺入,穿刺力随着作用时间的增加而迅速下降,整个穿刺过程结束。

(2)对于Kevlar纤维织物,第一个峰值为183 kN[图5(a)];对于UHMWPE纤维织物,第一个峰值为157 kN[图5(b)]。这说明Kevlar纤维织物的防刺性能优于UHMWPE纤维织物。

(3)对于Kevlar纤维织物,穿刺力到达第一个波峰的对应作用时间为283 ms;对于UHMWPE纤维织物,穿刺力到达第一个波峰的对应作用时间为303 ms,两种织物的穿刺力峰值出现时间接近,差异不大。Kevlar纤维织物和UHMWPE纤维织物对刀具穿刺的总响应时间均为497 ms,说明两类织物对刀具穿刺破坏的响应时间相近。

(4)穿刺力-作用时间关系曲线存在波动现象,说明穿刺破坏过程中织物发生了移动,各层织物有所偏移。本试验中,Kevlar纤维织物和UHMWPE纤维织物未经树脂浸胶处理,叠加后各层间的结合牢固性不足,受外力作用时各层容易发生滑动。此外,这与织物表面的平整度可能也有一定的关系。

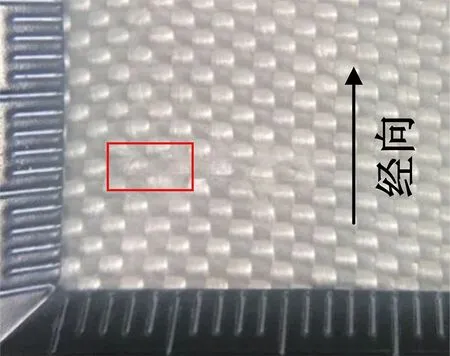

2.2.2 破坏形貌

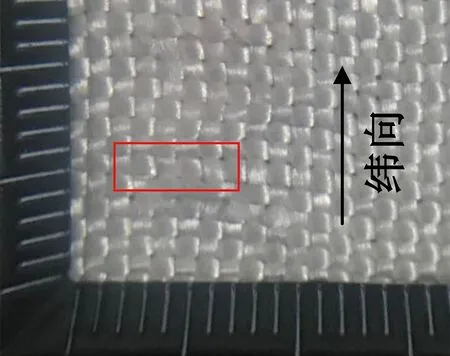

穿刺作用下Kevlar纤维叠合织物和UHMWPE纤维叠合织物中第一层织物的破坏形貌如图6所示。

由图6可知,在相同的穿刺力下,(1)Kevlar纤维织物表面既有切口又有凹坑,UHMWPE纤维织物表面的切口较平整,这是由于Kevlar纤维织物对刀具破坏产生的反作用力大于UHMWPE纤维织物;(2)Kevlar纤维叠合织物中第一层织物上的纱线断裂5根,UHMWPE纤维叠合织物中第一层织物上的纱线断裂6根。这说明Kevlar纤维织物比UHMWPE纤维织物具有更好的动态防刺性能。

3 结论

(1)相同紧度的Kevlar纤维织物的静态防割性能优于UHMWPE纤维织物,两类织物的纬向静态防割性能均优于经向。

(2)Kevlar纤维织物与UHMWPE纤维织物有类似的防刺性能,前者的防刺性能优于后者。

(3)Kevlar纤维织物与UHMWPE纤维织物对刀具穿刺破坏的响应时间相近。